一种新的八连杆压力机同步精度调整方法

覃祯 谢春启 钟计明 黄锐 王瑞国 丁航冰 覃金麟

摘要:本文通过对汽车冲压生产线中八连杆压力机结构和工作原理的分析,运用UG 软件对八连杆压力机中转齿结构进行仿真,模拟对齿轮系的调整以确保导柱的同步,从而提高冲压零部件精度和提升生产效率。经验证,UG 仿真模拟的调整方案可以有效运用到实践中,并达到预期的效果。

关键词:八连杆压力机;导柱同步精度调整;转齿法;UG 仿真;建模;拟合优化

中图分类号:U468.2+1 文献标识码:A

0 引言

汽车制造过程一般包括冲压、焊装、涂装和总装等四大工艺,其中冲压工艺在整个汽车制造过程中扮演着关键的作用。冲压生产线一般负责生产汽车的车门、发罩、顶盖、侧围和翼子板等主要覆盖件,这些零件是汽车结构的重要组成部分,通过压力机的冲压加工,可以高效地生产出符合设计要求的各种形状和尺寸的金属零件。

冲压生产线中的第一序压力机,其运行稳定性和加工精度直接影响着零部件的质量。通过对压力机精密的设定和调整,可以确保生产出符合设计要求的高质量零部件。国内主流汽车生产厂的第一序压力机一般是八连杆压力机。

八连杆压力机多用于冲压线首序,因为其滑块运动特性好,在工作行程内速度低而平稳,满足了冲压合理的拉延速度,使得加工过程中具有较高的精度,能够保证加工出零件尺寸和形状的一致性。八连杆结构使得滑块在下压拉伸行程更加稳定,减少振动和变形,有利于保证加工质量,提高了冲压件质量及模具寿命,且滑块空程速度高,有利于提高生产效率。

传统八连杆压力机的导柱同步精度调整方法主要依靠经验和试错,当调试过程中出现不同步现象时,拆机返修费时又费力[1],存在调整周期长、调整精度低以及成本高等问题。因此,研究一种高效、精准的导柱同步精度调整方法,对于提高八连杆压力机的生产效率和产品质量具有重要的实际意义。

我司其中一台八连杆压力机在运行多年后,左侧中间轴直齿齿根开裂。修复方案是制作一根全新中间轴进行更换。但新中间轴与旧人字齿轮装配后,直齿与人字齿之间的角度相位差相对之前有偏差,导致总装后导柱同步偏差峰值达0.98 mm(标准是±0.50 mm 以内)。

本文研究通过UG 建模及运动仿真,模拟八连杆机构运动规律,结合转齿法,分析一种八连杆压力机同步精度调整方法,完成更换中间轴之后的同步精度恢复。

1 精度超差带来的影响

当八连杆压力机使用时间久了之后,内部的机械部件,如连杆、传动装置、导轨、轴承和滑块等,长期摩擦和运动会引起磨损,这种磨损会导致部件之间的间隙增大。另外,如果润滑不佳、润滑系统的失效,也会导致机械运动部件摩擦力增加,加速部件的磨损,并可能产生热变形,导致运动不稳定或精度下降,甚至精度超差,影响了压力机的使用。

当八连杆压力机的精度超差时,可能会带来诸多问题:加工的零件尺寸不准确;形状出现偏差;表面的质量下降;零件一致性会变差。不合格的零件需要进行返工或报废,增加生产成本和周期。

八连杆压力机精度超差对零件加工质量会带来诸多负面影响。因此,为了保证零件的加工质量,必须定期对八连杆压力机进行精度检测和校准,及时检查发现和解决精度超差的问题,确保其在正常范围内运行,对于保障零件加工质量至关重要。同时,还需要加强设备的维护和保养,以延长其使用寿命并保持稳定的加工精度。

影响压力机精度的因素有很多[2],精度调整有多种方法,本文重点对用UG 仿真转齿来调整导柱同步精度的方法进行深入研究。

2 八连杆结构

八连杆压力机是一种常见的机械设备,用于金属加工和成型等工艺。在使用过程中,导柱的同步精度对于产品的质量和生产效率有著至关重要的影响。

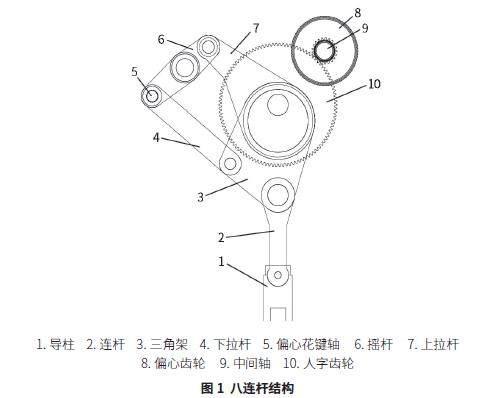

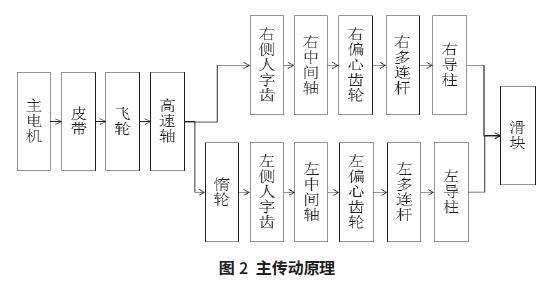

我公司冲压车间在用的八连杆压力机杆系结构如图1 所示,主传动原理如图2 所示。主电机通过皮带将运动传给飞轮,通过中间齿轮将运动传给偏心齿轮,偏心齿轮驱动连杆机构带动滑块作上下往复运动。上模装在滑块上,下模装在工作台上,当坯料放在上下模之间时,即能进行冲裁及其他变形工艺,制成工件。4 个导柱驱动一个滑块,要保证滑块平行度和垂直度精度的输出,必须先保证4 个导柱的同步精度。

八连杆结构较复杂,如果通过极坐标或笛卡尔坐标系下的运动方程公式计算[3],公式推导复杂,计算工作量大,并不适用于所有人。此类型压力机主传动主要是曲柄、齿轮和连杆的组合结构,所以本文采用UG 建模,再结合转齿法进行运动仿真,借助虚拟仿真技术指导导柱同步精度调整工作。本文以左前一个多连杆结构进行分析。

3 转齿原理

从主传动原理图可以看出,要使左右导柱同步,主传动的左右两侧齿轮系(从人字齿到偏心齿)运行时的相位角必须同步。左右齿轮系相位角同步指的是在压力机中,左右齿轮系在转动过程中,它们的相位角保持同步。换句话说,就是这些齿轮在运转时,它们的转动速度保持一致,使得它们的位置和速度随时间的变化而保持一定的关系。

转齿法的定义:在单侧齿轮传动系中,人字齿与中间轴通过花键啮合、中间轴与偏心齿轮通过直齿啮合,对单侧齿轮系啮合相位角不变的情况下,改变另一侧齿轮系中人字齿与中间轴的啮合相位角、中间轴与偏心齿的啮合相位角,即可改变导柱的同步精度。

转齿法是通过对主传动上的齿轮系进行调整,使得左右两侧齿轮系之间具有相同的转角,从而保证导柱的同步运动。

转齿法的原理比较简单,是一种常用的同步精度调整方法[4],具有操作简单、调整方便等优点,可以快速有效地改善八连杆压力机在工作中的同步性能,但需要对压力机的八连杆机构和导柱的结构有深入的了解,才能进行有效的调整。

4 UG 仿真技术

UG 仿真技术是一种先进的数字化技术,可以对八连杆压力机进行虚拟仿真,准确模拟转齿过程中的各种情况,为导柱同步精度调整提供有效的工具和方法。

首先,通过UG 仿真技术可以对八连杆压力机进行虚拟仿真,模拟转齿过程中的各种情况。在模拟中,可以对导柱同步精度进行调整,分析不同调整方案的效果,从而找到最优的调整方案。

其次,UG 仿真技术可以对八连杆压力机进行精确的数据分析。通过对仿真数据的分析,可以了解导柱同步精度的变化规律,找到转齿的齿数和导柱精度之间的关系,从而优化导柱同步精度。

最后,UG 仿真技术可以对八连杆压力机进行可视化的展示。通过可视化展示,可以直观地了解导柱同步精度的变化情况,从而更好地进行调整。

在进行仿真模拟之前,需要先建立八连杆压力机的三维模型,并确定仿真参数。然后,通过UG 软件中的仿真模块进行仿真模拟,得到导柱精度误差和调整方案。

5 建模仿真

5.1 建模

在UG 建模环境下,根据各零件实际尺寸,通过二维草图、拉伸、旋转、求和、求差和阵列等特征操作,绘制人字齿轮、中间轴、偏心齿轮、上拉杆、下拉杆、三角架、摇杆、偏心花键轴、拉杆、导柱、导套、惰轮和横梁等三维零件,各自保存成单独的部件。

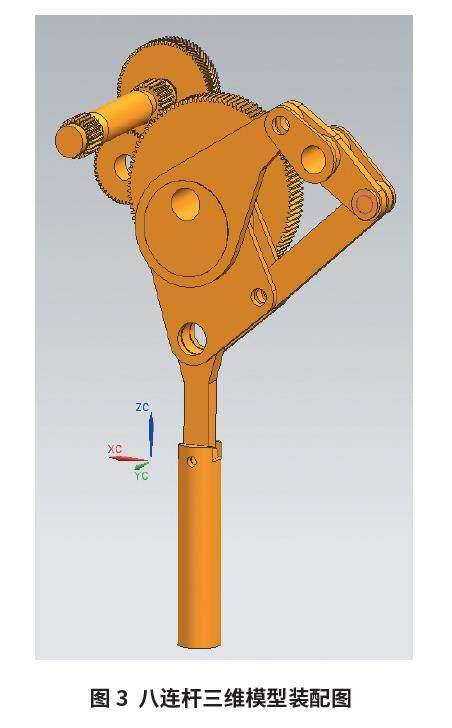

5.2 装配

零件建模完成后,进行装配。本文采用自底向上的装配体建模方法,即先对零件进行单独建模,再根据不同的位置和装配约束关系,将零件装配成部件(图3)。

5.3 干涉检查

零件装配完成后,进行干涉检查,排查装配后是否有干涉问题,如有则根据干涉结果对干涉位置重新修改装配,如没有干涉则可进行下一步的运动仿真。

5.4 运动仿真

建模完成并检查无干涉后,进入运动仿真环境,先建立各个连杆,再建立连杆副、齿轮副等,在导柱上任一位置做一个标记点,建立解算方案并求解,点击播放动画,标记点即勾勒出运行轨迹,在作图中定义X-Y 函数:X 轴是偏心齿轮转动角度,Y 轴是导柱标记点的变量坐标,输出EXCEL 图表。

在装配环境下虚拟转动人字齿轮、花键、摇杆偏心花键轴,在运动仿真环境下输出对应的导柱标记点变量坐标曲线图表,建立理论图表数据库,以便接下来与实测值对比。

6 拟合优化同步精度

6.1 调整前实测导柱同步

更换新中间轴后,实测4 个导柱同步精度数据(表1)。原始数据采用内径千分尺测得,数据符号说明:“+”说明导柱向下伸长;“-”说明导柱向上縮短(本文中其他图表的数据符号定义同理)。

为了更方便观察数据的变化趋势,根据表1 数据作曲线图如图4。可以看出,以右前导柱为基准,左前偏差峰值达0.98 mm,右前偏差峰值达0.84 mm,同步数据已超出±0.50 mm 的标准范围值。

6.2 拟合优化曲线

根据表1 和图4 看出,左右同步偏差较大,优先调整左右同步,首选转动人字齿轮,其次转动偏心花键轴。

从运动仿真产生的理论图表数据库中查表分析,左中间轴人字齿轮往外转(视角:俯视压力机,以下视角同理)7 齿,左前偏心花键轴往里转4 齿,左后偏心花键轴往里转3 齿。组合转齿后4 个导柱非常接近理想同步位置,拟合优化后的同步数据如表2 所示。为了更方便观察数据的变化趋势,根据表2 数据作曲线图(图5)。

6.3 调整后复测导柱同步

根据UG 模拟的结果,对左侧中间轴及人字齿轮往外转动7齿,左前偏心花键轴往里转4 齿,左后偏心花键轴往里转3 齿。重新装配后复测4 个导柱同步数据,以右前导柱为基准,其他3个点导柱偏差峰值均在标准范围值(±0.50 mm)内,满足实际使用要求(表3)。为了更方便观察数据的变化趋势,根据表3 数据作曲线图(图6)。

因为实际中存在齿轮啮合、杆系装配间隙等因素,所以模拟值和实际测量值之间会存在一些误差,但这些误差对实际结果影响不大。

7 结束语

本文简单介绍了UG 在八连杆压力机同步精度调整中的应用,仿真结果与实测结果非常接近。利用UG 的仿真功能解决了八连杆机构的运动学问题,获得精确的仿真结果。应用计算机虚拟仿真技术,为八连杆压力机导柱同步精度调整提供了一种简单而行之有效的思路与方法。

综上所述,基于UG 运动仿真转齿法的八连杆压力机导柱同步精度调整方法,可以有效解决导柱同步精度的问题,提高生产效率和产品质量。

【参考文献】

[1] 赵奎观. 偏心式双( 四) 点机械压力机同步性的调整方法——配键法[J].锻压装备与制造技术,2008(04):25-26.

[2] 杜建伟, 宋清玉, 李建. 六连杆压力机精度影响因素分析[J]. 一重技术,2012(06):9-12.

[3] 余发国, 王园. 一种八连杆机械压力机连杆的优化设计[J]. 锻压技术,2013,38(05):138-141.

[4] 高守源, 常光志, 马胜泉. 转齿法调整机械压力机偏心同步[J]. 锻压机械,1990(04):34-35.

作者简介:

覃祯,本科,工程师,研究方向为冲压设备规划引进和维护,以及移动机器人本体设计开发。