冲击弹性波法检测护栏立柱埋深的对比验证分析

收稿日期:2024-01-09

作者简介:刘阳(1986—),男,本科,工程师,研究方向:公路交通工程(公路机电工程与交通安全设施)试验检测。

摘要 文章采用不同冲击弹性波法的立柱埋深测试仪,对在建与运营的高速立柱埋深开展检测,并拔桩验证数据。通过计算检测结果的测量误差、变异系数等,对比验证分析冲击弹性波法检测护栏立柱埋深的准确性与适用性,为冲击弹性波法的改进提升提供理論支撑。发现冲击弹性波法在不同设备和不同测试工况下存在的问题,论证该方法的适用范围及目前亟待改进的问题。

关键词 冲击弹性波法;立柱埋深;在建高速;运营高速;准确性;适用性;拔桩验证;数据对比分析

中图分类号 U417.12文献标识码 A文章编号 2096-8949(2024)09-0104-03

0 引言

公路护栏是公路安全防护的重要设施,护栏立柱的埋置深度在护栏整体力学性能中起到至关重要的作用。护栏立柱的埋置是一项隐蔽工程,在公路建设期不易直观暴露问题,出现良莠不齐的质量现象。公路护栏数量庞大,缺陷与隐患排查难度大,后期缺陷整治产生的影响不容小觑。纵观历年发生的交通安全事故调查结果,立柱埋深不足导致的交通安全事故不在少数,并在社会上引起了广泛关注。

常规的护栏立柱检测方法为拔桩法。该方法直观准确,但实施难度较大,不仅需要机械拔桩作业,还需要对护栏立柱进行分解拆装。这种方法在消耗大量人力、物力和时间的同时,运营路段的检测作业还会带来风险剧增。基于此,一种简单、高效、准确的无损检测方法需求变得尤为迫切。

随着科学技术的不断进步和交通安全设施检验检测的迫切需求,在国内外研究者的不懈努力下,公路护栏立柱埋深检测技术得到了进步与发展。目前的无损检测技术主要有三种,即电磁感应法、超声波法、冲击弹性波法。经过市场的筛选和技术人员的不断实践验证,冲击弹性波法已成为目前市面的主流技术。该方法设备简单、测试精度较高,可作为目前检测设备的首选[1]。

1 对比验证试验设计

基于公路护栏立柱广泛存在的问题,对冲击弹性波法检测立柱埋深开展验证分析。选取在建高速公路与运营10年以上的高速公路作为验证试验场地,采用国内技术较为成熟、设备稳定性与准确性较高的两家冲击弹性波法立柱埋深检测设备,开展验证分析。试验设计的重点如下:

场地准备。选取新建高速公路的20根护栏立柱进行随机长度截取,打乱立柱编号,采用打入式埋入试验场地路侧,立柱长度测试前未知。选取运营高速公路中央分隔带的6根未知长度的立柱,立柱底部工况未知。

操作准备。验证分析由6名技能熟练人员均分为3组开展,第1操作组使用A1品牌冲击弹性波立柱埋深检测设备,第2操作组使用A2品牌冲击弹性波立柱埋深检测设备,第3操作组使用B品牌冲击弹性波立柱埋深检测设备。

数据计算与分析。记录每根立柱长度,计算测量相对误差、误差均值、变异系数。

新建高速公路与运营高速公路的验证试验场地,如图1和图2所示:

图1 新建高速公路的图2 运营高速公路的

验证试验场地 验证试验场地

2 试验数据计算

(1)测量相对误差:

(1)

式中,R——测量相对误差;R测——冲击弹性波立柱埋深检测设备所测得数据的平均值;R实——拔桩法用标准量具测得数据的平均值(mm)。

(2)误差均值:

(2)

式中,——测量误差均值;R测——冲击弹性波立柱埋深检测设备所测得数据的平均值;R实——拔桩法用标准量具测得数据(mm)。

(3)变异系数:

(3)

式中,δ——误差变异系数;S——误差标准偏差;——测量误差均值(mm)。

3 试验分组

A1组采用A品牌冲击弹性波立柱埋深检测设备(单通道)。A2组采用A品牌冲击弹性波立柱埋深检测设备(双通道)。B组采用B品牌冲击弹性波立柱埋深检测设备(单通道)。

4 新建高速立柱埋深检测验证对比分析

4.1 验证试验数据

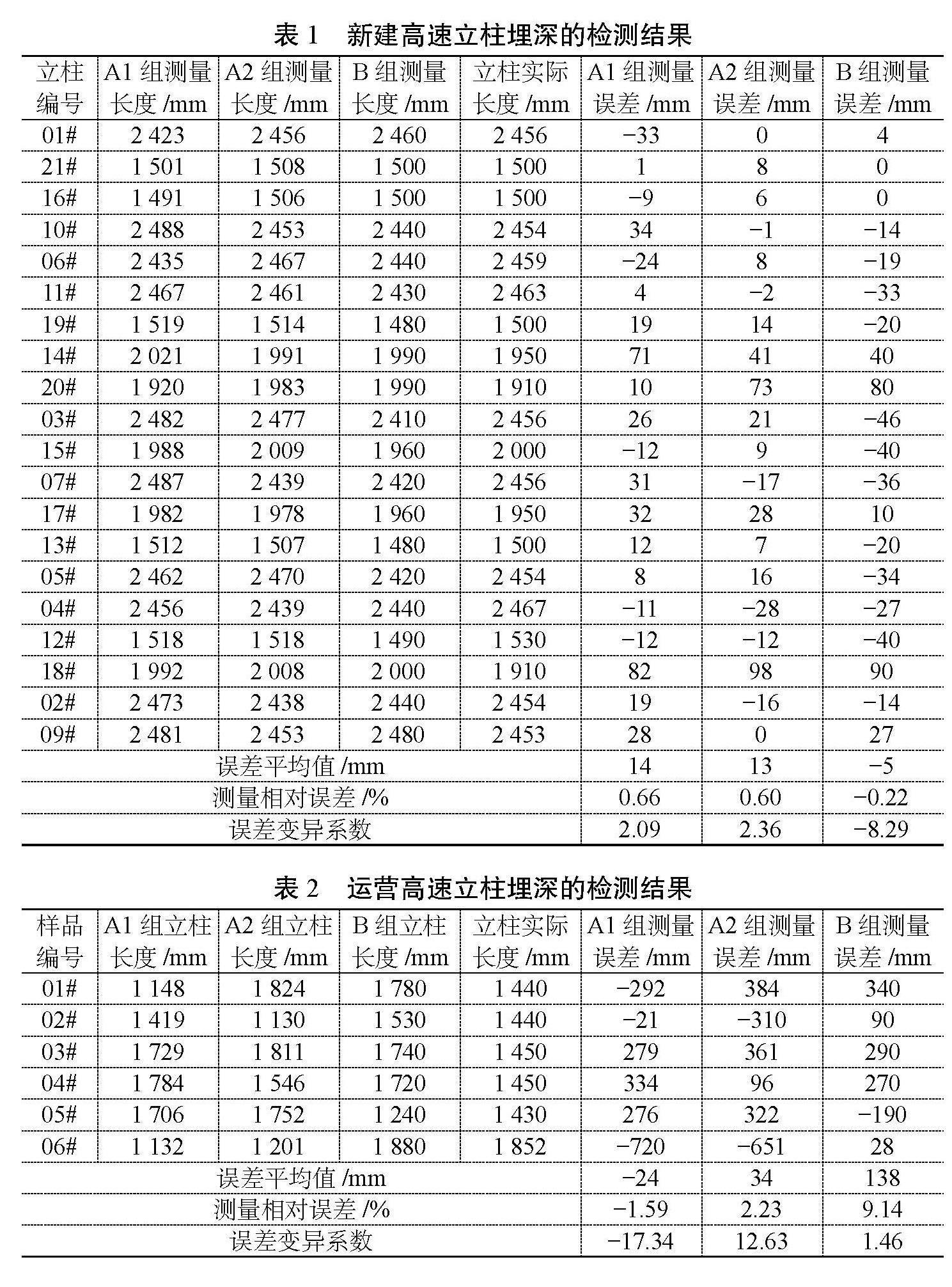

对新建高速公路预设的20根不同长度立柱的埋入深度,由3个检测组分别开展检测,检测结果如表1所示。

4.2 验证对比分析

根据表1中检测数据可知,A1组最大误差数据为82 mm,最小误差数据为1 mm,整体测试结果偏大;A2组最大误差数据为98 mm,最小误差数据为0,整体检测结果偏大;B组最大误差数据为90 mm,最小误差数据为0,整体测试结果偏小。从相对误差来看,B组优于A1与A2组,但从检测结果离散性看,B组的变异系数大于A1组与A2组,稳定性不足。三组整体结果均接近真值。

通过验证对比分析,新建高速公路立柱护栏埋深的3个检测组的数据与真值的差异较小,大部分数据满足设备标准[2]中5.1.4中测量误差不大于8 cm的要求。由此可知,冲击弹性波法适用于新建高速公路的护栏立柱埋深检测。

5 运营高速立柱埋深检测验证对比分析

5.1 验证试验数据

从运营高速公路随机选取6根立柱的埋入深度,由3个检测组开展检测,检测结果如表2所示。

5.2 验证对比分析

根据表2中检测数据可知,A1组最大数据误差为?720 mm,最小数据误差为?21 mm,误差绝对值平均值为?24 mm;A2组最大数据误差为?651 mm,最小数据误差为96 mm,误差绝对值平均值为34 mm;B组最大数据误差为340 mm,最小数据误差为28 mm,误差绝对值平均值为138 mm。综合分析,三个检测组的测量偏差均较大,因三组的检测数据与真值差异较大,变异系数的分析参考价值不高,此处未对本组数据的变异系数进行分析。

通过验证对比分析,运营高速公路立柱护栏埋深的3个检测组的数据与真值的差异较大,数据准确性均低于17%,不满足规范[1]中5.1.4中测量误差不大于8 cm的要求。由此可见,目前的该冲击弹性波法在运营高速公路的护栏立柱埋深检测的适用性上仍有所欠缺。

6 误差原因分析

对于在运营高速公路上出现的结果偏差大的情况,通过分析检测结果和了解近年来冲击弹性波法的应用情况及现场施工安装的实际工况,并结合河北省[3]和江西省地方标准[4]规定的“冲击弹性波无损检测方法适用于使用年限不超过5年打入式钢质立柱,超过5年的应通过拔桩尺量方法验证方法的适用性”检测条件说明,综合分析误差偏大的因素,可能来源于以下几个方面:

(1)对于年限较久的运营路段经验数据少、数据样本量不足,缺乏经验与验证,在数据分析中无法准确掌握。

(2)建成年限较短的路段立柱埋置工况较为单一,数据图形稳定,易识别。运营高速,特别是运营时间超过5年的路段,立柱埋置环境多样且复杂。对于立柱底部包裹混凝土的埋置工况,混凝土波速与立柱波速较为接近,底部回波大,易误将混凝土的底部反射识别为立柱的底部反射。对波形的识别不准确,对现场经验判断不足,测试结果偏大。

(3)各建设阶段立柱金属材质存在差异,不同材质的冲击弹性波传播速度不同,导致检测结果存在误差。

(4)分析软件平台的智能识别力不足,无法准确辅助技术人员正确识别波长,对技术人员的经验判断要求甚为严苛,极易产生误判。如图3所示。

7 改进建议

基于护栏立柱埋深无损检测方法的迫切需求,根据对验证检测运营高速公路出现的数据偏差进行分析,提出以下改进建议:

(1)提高数据采集样本。建立不同工况(土中立柱、岩石放入立柱、岩石灌浆立柱、混凝土中立柱、砂浆中立柱、各种工况结合的立柱等)立柱埋置条件下的数据库,以满足无损检测方式在运营路段的适应性。

(2)优化沖击波敲击方式。过波形识别钢管底部是否包裹混凝土的工况,采用低频震动的方式敲击,并结合高频震动,准确识别钢管立柱底部的反射回波。同时,引入修正因子开展波速校准,并结合优化测线方位准确辨识反射波[5]。

(3)加强数据分析,提高波形图的识别能力。采用同组多次敲击,多波形图对位分析,减低误判波形,并采用智能识别方式,辅助识别反射点位,进行精准定位。

(4)结合钢管立柱的材质、涂层工艺、建成年限、敲击震动方式等因素,标准化标准波速的选定,标定设备并开展检测。

(5)提高传感器精度,降低底波噪音,准确识别微小的立柱底部反射,减少误判、误识。

(6)对运营高速立柱埋深检测进行充分论证,特别是钢管立柱底部包裹混凝土、钢管立柱打入无混凝土的土路肩的工况等进行检测、验证和数据分析。

8 结语

运营高速公路的护栏立柱埋深问题根深蒂固,短缺、非标、违规切割的立柱在高速公路中比较隐蔽,排查难度大、安全隐患重。如何快速、准确识别护栏立柱埋深是目前交通安全设施检测的一大难题,解决运营高速立柱护栏埋深排查的检测工作很有必要。

护栏安装的路线长、存量大,检测作业的安全责任风险重,拔桩法并不适合大面积的立柱埋深检测排查工作,应对冲击弹性波法检测立柱护栏埋深进行方法优化改进,以增强检测人员的数据识别能力,提高对运营路段立柱检测的准确性。同时,科学客观地开展持续验证和技术优化,为后续相关工作提供数据支撑,增强管理者与技术人员的信心,提高检测活动的可信性。

参考文献

[1]贾志绚, 陈永会, 赵星, 等. 基于弹性波法的高速公路护栏立柱埋深检测方法研究[J]. 公路交通科技, 2010(11): 127-131.

[2]钢质护栏立柱埋深冲击弹性波检测仪: GB/T 24967—2010[S]. 北京:中国标准出版社, 2010.

[3]公路护栏钢质立柱埋深无损检测规程: DB13/T 2728—2018[S]. 河北:河北省质量技术监督局, 2018.

[4]公路工程钢质护栏立柱埋深(冲击弹性波)无损检测技术规程: DB36/T 1613—2022[S]. 江西:江西省市场监督管理局, 2022.

[5]杨永奇, 惠冰, 付建村. 年久公路护栏立柱埋深无损检测精度控制研究[J]. 湖南交通科技, 2022(1): 162-165+174.