装配式建筑混凝土预制构件现场吊装施工技术

(陕西建工新型建材有限公司,陕西 西安 710000)

摘要:当前建筑混凝土预制构件现场吊装支撑结构多设定为独立形式,影响日常吊装施工进度,导致位移值增加。为此提出对装配式建筑混凝土预制构件现场吊装施工技术的设计与验证分析。根据当前施工需求及标准变化,进行吊装准备,设置吊点,采用多层级的方式,提升日常吊装施工进度,实现多层级钢管排架支撑结构安装,对预制构件吊装位置校正,测算出平衡控制精度。以此为基础,进行预制构件钢筋绑扎搭接与起吊处理,最终采用预制构件吊装下落加固及后期维护的方式来实现吊装施工。测试结果表明:经过测定,得知当前的位移值控制在0.5 m以下,说明本文设计的吊装施工技术更加高效,具有实际的应用价值。

关键词:装配式建筑;混凝土结构;预制构件;现场吊装;吊装施工;位置校正

中图分类号: TU758" " " " "文献标识码:A" " " " " " 文章编号:

The On-Site Lifting and Construction Techniques for Prefabricated Concrete Components in Prefabricated Buildings

CHAI Hua

(Shaanxi Construction New Building Materials Co.,Ltd.,Xi'an Shaanxi 710000,China)

Abstract: At present, the on-site lifting support structures of precast concrete components are mostly set as independent forms, which affects the daily lifting construction progress and leads to the increase of displacement value. Therefore, the design and verification analysis of the field lifting construction technology of prefabricated concrete components are proposed. According to the current construction requirements and standard changes, lifting preparation, lifting points are set up, and multi-level methods are adopted to improve the daily lifting construction progress, realize the installation of multi-level steel pipe rack support structure, correct the lifting position of prefabricated components, and calculate the balance control precision. On this basis, the prefabricated members are tied and lifted, and finally the hoisting, falling, reinforcement and later maintenance of the prefabricated components are adopted to realize the lifting construction. The test results show that: after measurement, the current displacement value is controlled below 0.5 m, which shows that the lifting construction technology designed in this paper is more efficient and has practical application value.

Keywords: prefabricated building; concrete structure; precast components; on-site hoisting; hoisting construction; position correction

0 引言

目前,装配式建筑形式发展迅速,为满足人们对于新型建筑模式的需求提供了更好的选择,并初步取得良好效果[1]。在装配式建筑工程中,混凝土预制构件的吊装是一个重要的施工环节,直接影响着后续施工建筑质量[2]。由于混凝土预制构件的重量和占据空间均较大,在吊装的过程中不仅需要设备的支持,还需要技术性支撑[3]。所以,传统的构件吊装方式多为单向,这一类吊装形式虽然能够实现预期设定的施工任务和目标,但是却缺乏针对性与稳定性,在不同的施工建设背景环境下,难以更为精准地进行混凝土构件位置的锁定和搭接,无法获取最优的建设数据和信息[4]。不仅如此,单一的混凝土预制构件现场吊装形式的综合性应用效率较低,存在延长装配式建筑施工工期、增加成本等问题,导致未达到预设的施工目标[5]。为此提出对装配式建筑混凝土预制构件现场吊装施工技术的设计与验证分析。为确保测试结果的真实性,此次选定真实的工程作为测试的目标背景,采用更为专业的技术和形式进一步扩大实际的吊装范围,并从多个角度强化各施工环节效果,设计更加灵活、多变的施工结构,便于预制构件的现场拼装,最大程度降低吊装难度,增加建筑的稳定性和安全性,为后续相关施工流程的搭接奠定坚实基础和可控条件[6]。

1 工程概况简述

本文主要是对装配式建筑混凝土预制构件现场吊装施工技术的实际应用效果进行分析和验证研究,考虑到最终测试结果的真实性与稳定性,采用对比的方式展开分析,选定陕西省西安市G装配式建筑工程作为测试的主要目标对象。G工程是复合型超高装配式建筑,总面积为72 052㎡。地上建筑32层,地下部分包括2层地下室和2层停车场,在指定位置上设置门卫、变电所等辅助建筑。该建筑为预制装配式建筑,混凝土现浇至6层墙板,浇至第6层时,开始进行预制装配及构件的吊装处理[7]。先设定当前的装配高度为18.5 m,高程值为10.35 m,预制叠合板共需要108块,单板的最大覆盖尺寸设定为4.32 m×1.05 m,最大重量为0.78 t。预制楼梯板准备12块,尺寸控制在6.42 m×1.02 m,基础的重量为4.05 t,预制混凝土剪力墙外墙板确保16~29块为最佳,预制阳台板为8块,预设的最大尺寸为1.5 m×0.86 m,实际的最大重量为2.71 t[8]。建筑立面图如图1所示。

完成对基础吊装施工材料的设定后,需准备与之匹配的吊具,主要包括:QD50/10 t-22.8 m双梁吊钩桥式起重机、钢丝绳、绳卡、滑轮、卸扣等,除此之外,还需准备一些针对性的吊装工具。例如:吊装PC墙板构件的6.5 m长双腿链条(带卸扣)、吊钩;预制楼梯吊装的25 mm螺栓套筒、加固绳索;PC叠合板构件的方形钢吊具、抓眼钩等。基于此,完成对G装配式建筑工程初始施工建设情况的概述,结合设定的施工要求,进行具体实践分析和比对验证。

2 设计装配式建筑混凝土预制构件吊装技术

2.1 吊装准备

装配式建筑混凝土预制构件吊装处理是一项十分复杂且繁琐的环节,需要大量的人力、物力作为支撑和辅助,才能达到预期的吊装施工效果。因此,结合当前选定的G装配式建筑工程的施工情况,进行基础性的吊装准备。首先是技术性准备。在施工的内置结构中进行预埋件的定位,需注意,目前所选择的预制构件生产顺序、加工顺序甚至运输装车的顺序需要与后期吊装的顺序保持一致,避免出现预制构件丢失情况,形成不可控的经济损失,影响施工进度。通过施工技术进行裂纹、翘曲等缺陷的核验,取样复试,确保尺寸正确,无遗漏、无错误[9]。

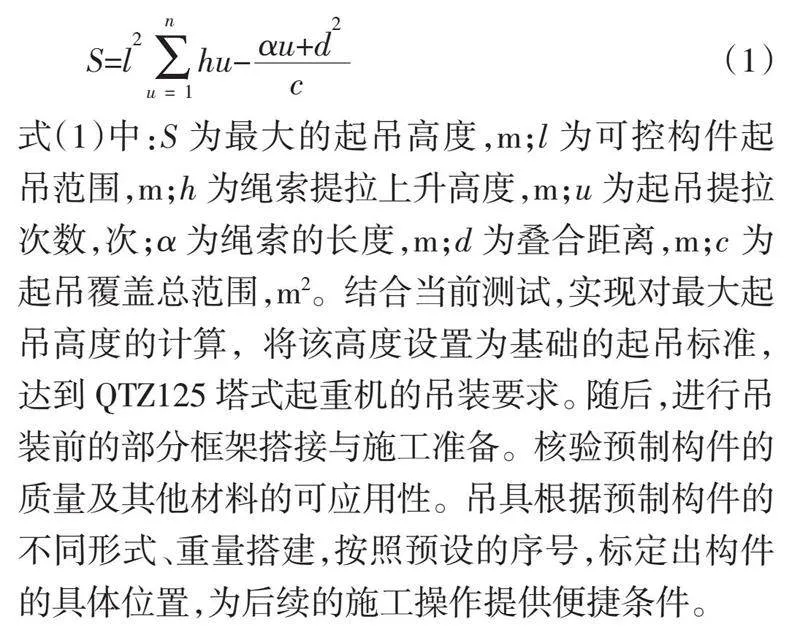

其次是吊装设备的排布和选择。先确定混凝土预制构件的吊装重量及规模的实际范围,设置此次工程的最大构件重量为5.65 t预制楼梯[10]。选择一台塔式起重机布置在建筑的后侧以待使用,由于预制构件重量的限制,当前起重机的位置距离构件的距离控制在12.35 m~15.55 m为最佳[11]。在进行起重吊装时,需要准备4倍率的绳索维持平衡稳定,测算出当前最大的起吊高度,具体计算公式如下:(1)

式(1)中:为最大的起吊高度,m;为可控构件起吊范围,m;为绳索提拉上升高度,m;为起吊提拉次数,次;为绳索的长度,m;为叠合距离,m;为起吊覆盖总范围,m2。结合当前测试,实现对最大起吊高度的计算,将该高度设置为基础的起吊标准,达到QTZ125塔式起重机的吊装要求。随后,进行吊装前的部分框架搭接与施工准备。核验预制构件的质量及其他材料的可应用性。吊具根据预制构件的不同形式、重量搭建,按照预设的序号,标定出构件的具体位置,为后续的施工操作提供便捷条件。

2.2 吊点设置及多层级钢管排架支撑结构安装

在上述设定的吊装施工处理环境中,结合当前装配式建筑预制构件吊装需求的变化,进行基础吊点设置,并采用多层级的方式进行钢管排架支撑结构的安装。当前,由于部分混凝土预制构件重量过大导致起吊点不合理,在实际吊装过程中容易出现偏心起吊或掉落等情况,造成预制构件的损坏。因此,必须强化起吊点的设置精度,并合理布置对应的起吊位置,找到预制构件的重心,结合以上计算得出起吊高度,标定出吊钩的合力作用位置,具体的起吊点设置结构如图2所示。

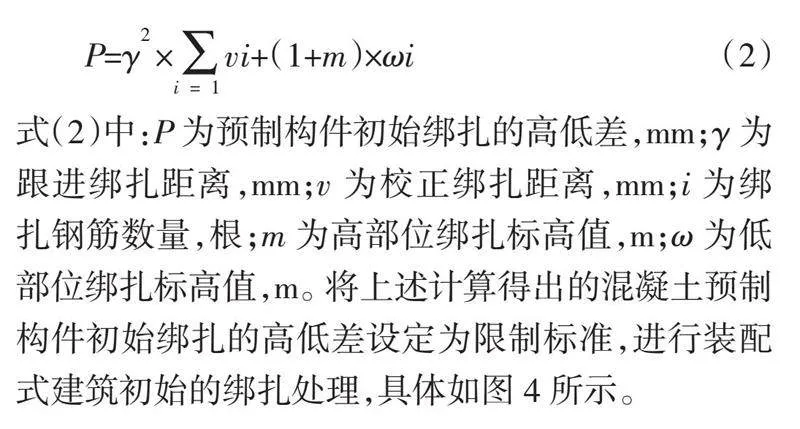

结合图2,实现对吊点的设置。标定出吊钉预埋位置,利用AutoCAD 三维建模软件,对当前的吊点位置进行合理性分析,吊点位置应选择在结构稳定的部位,避免对结构产生受力不均匀或结构变形。同时,要确保吊点能够提供足够的支撑和稳定,以防止构件下垂或失去平衡。建立UCS坐标,最终确定预制构件的吊点,安装吊钩。测量放线,明确混凝土预制构件的底部标高线和安装控制线,做好标记。在装配式建筑吊装的支撑结构中布置多层级的承插型盘扣式钢管支架。当前由于吊装的预制构件重量和体积较大,为确保后续施工支撑的稳定与安全,需要在叠合板下标高位置安装多层级的支撑龙骨,调整实际的支撑高度直至合适,并根据吊装需求,进行多层级钢管排架安装指标参数的设置,见表1。

完成设置后,形成多层级一体化的支撑结构,在装配式建筑预制构件主龙骨上铺设叠合板,完成支撑施工环境布置。

2.3 预制构件吊装位置校正及平衡精度控制测算

预制构件吊装位置的确定、标记非常重要,因此,需要对其进行二次校正。先对混凝土预制构件的底部标高进行复核,在吊装的两侧附着加固模板,通过相邻的梁模连接牢固,避免预制构件在吊装的过程中出现下落、偏移等问题的出现。接下来,按照要求设置吊装起拱精度,一般控制在1%~2.4%之间即可。随后,对下方设置的支座进行校正处理。

这部分可以通过测算出的装配式建筑实际起吊高度来明确底座的具体位置,并测定出支座的搁置长度,控制在2.2 m~3.5 m之间。测定支座与混凝土预制构件吊装位置是否保持一致,如果不存在误差,即完成校正工作。随后,对建筑预制构件的吊装精度控制进行测算。确保吊装处于稳定状态,由于装配式建筑的层级较高,所以,测定时可以结合BIM技术,采用辅助模拟测算的方式,进行水平度(标高)的精度控制。

用水准仪测算出装配式建筑混凝土预制构件搁置板面的标准高度,与吊装搁置位置比对,测算出变化比,通过构件底部钢垫板水平调节,如果仍然无法达到吊装的处理要求,可使用千斤顶调节,具体的结构如图3所示。

图3 千斤顶预制构件吊装平衡精度调节

调节过程中必须进行垂直度的控制,预制构件通过斜拉杆与楼板形成关联,使用螺栓连接加固,测定装配式建筑控制线与初始的控制线位置是否一致,如果两侧绘制线处于一致的状态,说明混凝土预制构件吊装控制的方向是正确的,如果不一致,则需要重新定位、测量及放线处理,从多个方向进一步强化实际的精度调节效果,确保预制构件起吊位置准确。

2.4 预制构件钢筋绑扎搭接与起吊

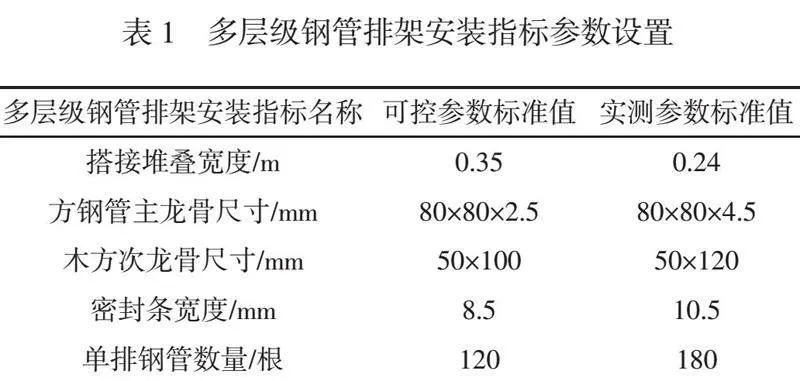

完成对预制构件起吊位置、起吊点及方向等设置后,结合装配式建筑的施工特点,使用钢筋对吊装的混凝土预制构件进行加固绑扎,同时实现起吊处理。安装穿插楼层水平管线,对穿插的初始位置做出标定,便于后续的调整及校正处理。结合基础施工数值,测算出预制构件初始绑扎的高低差,具体公式如下:(2)

式(2)中:为预制构件初始绑扎的高低差,mm;为跟进绑扎距离,mm;为校正绑扎距离,mm;为绑扎钢筋数量,根;为高部位绑扎标高值,m;为低部位绑扎标高值,m。将上述计算得出的混凝土预制构件初始绑扎的高低差设定为限制标准,进行装配式建筑初始的绑扎处理,具体如图4所示。

根据图4,完成对预制构件钢筋绑扎现场图示的了解。对所选定的混凝土预制构件进行吊装处理。基于实际的吊装要求,进行基础吊装控制数值的设定,具体见表2。

在此基础上,调整吊装的实际环境,确保在执行的过程中稳定、安全,最大程度降低事故的发生概率。完成上述准备后,进行吊装处理,使用电焊对绑扎钢筋和梁钢筋进行局部电焊,避免出现混凝土预制构件在吊装过程中出现滑落或者位移情况。

在支座上搭设一个83.5 mm×4 mm钢管辅助支撑支架,考虑到预制构件自身的重量,适当延长装配式建筑钢管支撑支架的高度,保证构件下落时的稳定。将预制构件通过吊机移动到指定位置的上方,缓慢下落,过程中可以通过钢管支撑支架辅助处理,并增加平衡性,当混凝土预制构件下落到一定位置时,采用悬挑板及墙板作为缓冲,与下方设置的底座相连接,最终使用螺栓对四角加固,形成支撑后,实现预制构件的吊装施工处理。

2.5 吊装下落加固及后期维护实现吊装施工

预制构件经过吊装首次坐落地面时,相关的施工人员会对其进行一次基础性的加固处理,但是并不能达到预期的加固效果。所以,还需要进行二次加固处理。定位预制构件四个角的位置,使用专业的装置将落点与上述的钢垫板进行焊接,确保混凝土预制构件底部的加固,随后,调整装配式建筑的搁置长度,尽量控制在10 mm~18 mm,调整下部支撑杆,增加预制构件上方的空间,保证构件的稳定后,在上方局部位置进行密封处理。在实际施工的过程中,定期对其进行养护处理,并核验预制构件是否存在裂缝、移位等问题,确保装配式建筑施工的安全稳定,提升施工质量。

需注意,后期的维护也需要设置对应的周期,按照周期时间科学化、合理化维护,不仅可以进一步提升实际的应用效果,还可以在施工的过程中,随时发现预制构件存在的支撑问题,提取对应问题,给予施工人员足够的时间进行维护处理,这样的方式有利于进一步延长预制构件的使用寿命,避免施工中出现大范围的施工事故,消除埋下的安全隐患,具有更佳的施工意义。

3 施工结果分析

结合上述测定,最终实现对G装配式建筑预制构件吊装施工的测定,为验证测试结果的真实可靠,测算出最终的位移值,具体公式如下:(3)

式(3)中:为预制构件吊装下落位移值,mm;为吊装高度,m;为水平控制差值,mm;为垂直度,mm;为吊装点数量,个;为重复标高,mm。结合当前测试,实现对预制构件吊装下落位移值的测算,当位移值控制在0.5 m以下,说明本文设计的吊装施工技术效果更好,具有实际的应用价值。

4 结语

根据上述分析,本文研究旨在设计和验证装配式建筑中混凝土预制构件的现场吊装施工技术。相较于初始的预制构件现场吊装施工形式,综合考虑该工程的施工建设需求,并从多个角度扩大了吊装处理范围,设计更加灵活、多变的吊装结构。明确了预制构件吊装的实际施工工序,并配合适当的吊装设备,旨在提升工程的综合施工质量,满足实际执行需求,并有效缩短预制构件施工现场吊装工期,以取得良好的吊装效果。

参考文献

[1]陈冬青.建筑项目PC预制构件吊装及施工技术[J].居业,2023(7):31-33.

[2]谢春宁,胡忠耀,廖小烽,等.协同管理视角下的大型构件吊装管理研究[J].工业安全与环保,2022,48(2):66-69.

[3]何品杰,朱慧慧,李学辉,等.深竖井预制构件采用汽车吊吊装施工技术研究[J].云南水力发电,2023,39(5):55-58.

[4]贺松,黄梦婷,骆洪西,等.装配式建筑构件吊装与防水施工技术探析[J].四川水泥,2023(5):166-168.

[5]杜东富.预制构件吊装施工技术在住宅项目中的应用[J].四川水泥,2023(3):70-72,99.

[6]古婷婷.装配式建筑结合铝合金模板施工技术与管理分析[J].四川水泥,2023(2):172-174,177.

[7]肖伟.装配式建筑工程预制构件吊装技术研究[J].石材,2022(12):75-78.

[8]牟子峰.港口工程中大型预制构件的吊装技术分析[J].工程建设与设计,2022(12):183-185.

[9]贾丽芳,张艳霞.预制构件施工现场吊装技术[J].江西建材,2022(2):165-166,169.

[10]曹正峰,申继军,耿贵军,等.装配式建筑吊运平台高效吊装技术研究[J].建筑机械化,2021,42(11):31-33.

[11]陈勇胜.港口工程大型预制构件的运输与吊装技术[J].珠江水运,2021(19):17-18.

编辑:刘 岩

作者简介:柴 华(1990~),男,陕西省延安市人,硕士,工程师,研究方向:装配式建筑。