涡北煤矿842工作面顶板水力压裂转移侧向采动应力分布规律

周学斌

(淮北矿业股份有限公司涡北煤矿, 安徽 亳州 230006)

工作面回采后引起的采动应力分布规律对相邻沿空巷道、底板巷道等稳定性具有重要影响。控制巷道围岩稳定可以从改善围岩应力环境和围岩力学性质两方面入手,对于受采动影响巷道,应优先考虑从控制采动应力环境(降低远场采动力源)角度来控制巷道围岩稳定。采用水力压裂技术是实现采动应力转移的重要手段之一,是当前采矿工程围岩控制领域重要研究热点之一。吴拥政[1]采用顶板预裂方法转移双巷布置中留巷处高采动应力;董卓[2]采用数值模拟计算方法研究水力预裂技术的主控影响;姜鹏飞[3]使用相似材料模型试验模拟顶板预裂后岩层垮落断裂形态。现有研究已在水力压裂理论、实验室试验以及现场测试等方面取得了一定的研究进展,但是总体来讲针对水力压裂对工作面采动应力转移效果和规律的研究尚不深入[4-10]。本文以涡北煤矿842工作面具体工程地质条件为背景,采用FLAC3D数值模拟软件建立842工作面顶板水力压裂弱化数值计算模型,分析水力压裂后842工作面侧向采动应力场分布规律,探究水力压裂切顶技术用于工作面侧向采动应力转移的效果。

1 工程地质概况

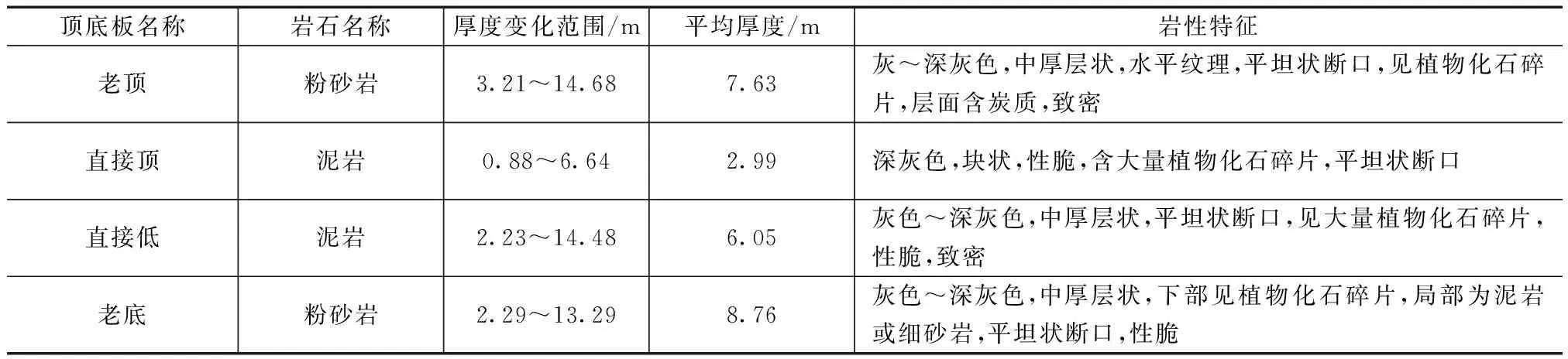

涡北煤矿842工作面为84采区首采工作面,采用81、82煤层联合综放开采技术,平均煤层厚度8.7 m,煤层倾角15°~32°,平均25.5°,工作面设计标高-817.27~-889.38 m。工作面北邻GF115、BF23及刘楼断层,东为设计841工作面,西为设计843工作面,上下邻近层无可采的经济煤层,未进行采掘,如图1所示。工作面煤层及顶底板情况见表1,煤层老顶为细中粉砂岩,平均厚度7.63 m,岩性坚硬致密,厚度大,强度高,回采过程中不易垮落。

表1 842工作面煤层顶底板情况

图1 涡北煤矿842工作面布置平面图

842工作面回采后将引起强烈的侧向采动应力,对842岩石风巷、841工作面沿空掘巷等产生显著影响。其中,842岩石风巷位于设计841工作面底部10 m处,左为设计842工作面,841工作面沿空掘巷设计距842工作面采空区留设5 m小煤柱。为科学制定842岩石风巷和841工作面沿空掘巷围岩控制技术方案,需要查明842工作面回采后侧向采动应力分布规律,并进一步探究顶板水力压裂技术转移工作面侧向采动应力的效果,从而为842岩石风巷和841工作面沿空掘巷围岩控制提供一定的理论依据。

2 842工作面侧向采动应力分布规律

2.1 842工作面回采数值计算模型建立

在工作面回采过程中,采场周围空间应力分布出现剧烈变化,即采动应力。由于工作面生产地质条件差异,因此回采所引起采动应力场分布也不尽相同[11-13]。以涡北煤矿842工作面为研究对象,利用FLAC3D软件建立842工作面回采三维精细化数值模型,如图2所示。数值计算模型尺寸为220 m×180 m×125 m,842工作面倾向长度140 m。数值模型中最小水平主应力与垂直应力比值约为0.8,最大水平主应力与垂直应力比值约为1.8。模型上边界受上覆岩层载荷作用,大小为20 MPa,底部、两侧边界为约束法向位移。为模拟842采空区垮落压实情况,在回采完成后,每20 m采用属性较弱的材料重新充填一次。数值模拟计算所选用的岩体力学参数见表2。

表2 数值模型中的典型煤岩体物理力学参数

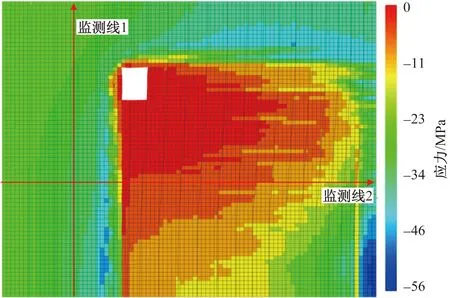

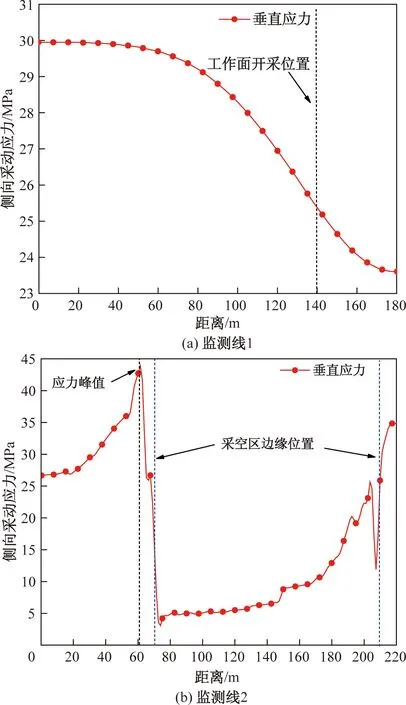

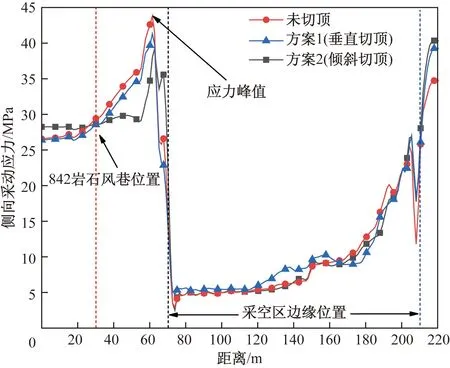

2.2 842工作面侧向采动应力分布规律

图3为数值模拟获得的842工作面推进140 m时垂直应力分布云图,图4进一步给出了监测线1和监测线2位置处的支承压力分布曲线,其中监测线1位于842采空区左侧40 m处,监测线2位于距842工作面后方70 m处。从图中可以看到:①842工作面回采引起的侧向支承压力随着距离采空区距离呈现“先增加后减小”的趋势,侧向支承压力峰值距采空区约10 m,最大垂直应力约为42.7 MPa,采动应力集中系数约为2.1,该侧向支承压力集中区对于841工作面沿空掘巷具有显著影响;②对于842岩石风巷,巷道所受采动应力影响最大位置位于842工作面后方80~150 m位置处,采动应力集中系数约为1.5。

图3 842工作面推进140 m时垂直应力分布云图

图4 842工作面周围采动应力分布曲线

3 顶板水力压裂对侧向采动应力分布规律的影响

3.1 842工作面水力切顶数值计算模型建立

通过水力压裂弱化方法来破坏顶板应力传递路径,能够转移侧向采动应力分布[14-18]。为定量分析顶板水力压裂对侧向采动应力分布规律的影响,在前面842工作面回采数值计算模型的基础上,进一步建立了考虑顶板水力切顶作用的数值计算模型,如图5所示。

图5 842工作面顶板水力压裂三维数值计算模型

数值计算中考虑了2种顶板水力压裂方案,其中:方案1为垂直切顶,水力切缝长度为36.4 m;方案2为倾斜切顶,水力切缝长度为50 m,与垂直方向夹角为36°。通过数值模拟分析842工作面顶板垂直切顶和倾斜切顶方案对842工作面侧向采动应力分布的影响规律,探究水力压裂转移采动应力技术对842岩石风巷和841工作面沿空掘巷围岩稳定性的影响。

3.2 不同水力切顶方案对侧向采动应力分布规律的影响

图6给出了不同水力切顶方案下842工作面监测线2处采动应力分布曲线,图7进一步给出了图6中842岩石风巷位置处采动应力分布曲线,从图中可以看到:①对842工作面采用水力压裂技术方案后,可使得距离采空区30 m范围内支承压力有较显著降低,降幅为1.3~8.84 MPa,且方案2(倾斜切顶方案)比方案1(垂直切顶方案)卸压效果明显;②水力切顶方案对距842采空区距离超过30 m外的区域卸压效果微弱,由于842岩石风巷距842工作面采空区距离约40 m,采用水力切顶技术方案引起的侧向采动压力降幅仅有3%;③842工作面顶板水力压裂弱化转移采动应力后,对于841工作面沿空掘巷围岩稳定性控制有良好的效果,但对于842岩石风巷围岩稳定性的影响不明显。

图6 不同水力切顶方案下842工作面监测线2处采动应力分布曲线

图7 不同水力切顶方案下842岩石风巷位置处采动应力分布曲线

4 工程实践

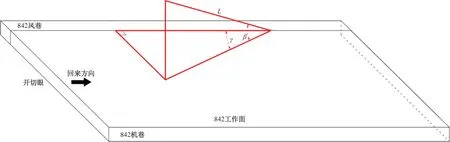

根据前面数值模拟结果,为了提供841工作面沿空掘巷良好的“应力环境”,有必要对842工作面上方坚硬岩层进行处理,以减少侧向采动应力的传递[19-21]。为此,设计在842工作面风巷内施工钻孔,进行水力压裂,压裂段长度为300 m,共计施工22个钻孔。

水力压裂钻孔布置方案如图8所示,关键参数包括:钻孔终孔长度均为31 m,钻孔与巷道夹角16°,斜向顶板施工,仰角45°,钻孔间距为14 m,钻孔直径均为75 mm;钻孔开孔位置位于距离巷道腰线帮部水平1 m的位置。水力压裂施工时,从孔底开始压裂,每后退4.5 m压裂一次,每个钻孔压裂4段,压裂压力30 MPa,每段压裂25~30 min。

L钻孔终孔长度;γ为钻孔与巷道夹角;β为钻孔仰角

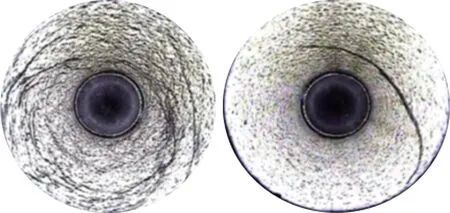

为了评价842工作面顶板水力压裂效果,采用智能钻孔窥视仪对水力压裂裂隙形态特征进行了现场测试,如图9所示。可以看到,842工作面老顶砂岩在水力压裂弱化之前,结构完整,工作面回采后易形成大面积悬顶;当采用水力压裂弱化后,在老顶砂岩中产生了明显的压裂裂隙,老顶完整性被明显破坏,这将有效阻隔842工作面侧向采动应力传递路径,进而改善841工作面沿空掘巷整体应力环境,有利于841工作面沿空掘巷围岩稳定性控制。

图9 842工作面风巷顶板水力压裂钻孔窥视结果

5 结论

以涡北煤矿842工作面具体工程地质条件为背景,通过数值模拟和现场试验相结合的研究手段,研究了842工作面回采后侧向采动应力分布规律,探究了顶板水力压裂技术对工作面侧向采动应力转移效果的影响规律,得到如下结论。

(1)842工作面回采引起侧向支承压力随着距采空区距离呈“先增加后减小”趋势,侧向支承压力峰值距采空区约10 m,采动应力集中系数约2.1;842岩石风巷所受采动应力最大位置位于842工作面后方80~150 m位置处,采动应力集中系数约1.5。

(2)842工作面采用水力压裂技术方案后,可使得距离采空区30 m范围内支承压力有较显著降低,但对距离采空区超过30 m外的区域卸压效果微弱,因此水力压裂弱化对841工作面沿空掘巷围岩控制具有良好的效果,但对于842岩石风巷围岩稳定性的影响不明显。

(3)开展了842工作面风巷水力压裂现场工程实践,设计钻孔长度31 m,钻孔间距14 m,钻孔直径75 mm,各钻孔每4.5 m压裂一次,压裂压力30 MPa,每段压裂25~30 min。水力压裂后老顶砂岩中产生了明显的压裂裂隙,为有效阻隔842工作面侧向采动应力传递提供了良好的条件,有利于改善841工作面沿空掘巷整体应力环境。