制氢整流电源背靠背对拖实验方案的研究

王成悦,江 才

(阳光氢能科技有限公司,安徽 合肥 230088)

0 引 言

在可再生能源电解水的制氢场合中,10/35 kV 电网通过变压器降压后,经制氢整流电源转换为稳定直流电,供电解槽制氢。作为连接电网和电解槽的关键环节,制氢整流电源不仅影响制氢系统的响应特性和输入电能质量,还影响电解槽的使用寿命。因此,开发高效节能的制氢整流电源测试平台,并对平台效率、稳定性、动态性能以及可靠性进行评估[1]。

与传统消耗型测试平台(使用无源电阻负载或直接连接电解槽,电能损耗大、成本高)不同,现代测试平台采用能量回馈方式间接加载。通过控制另一台直流电源或并网逆变器模拟电解槽负载,进行电源性能测试。这种方法允许通过软件控制实现制氢电源和直流电源或并网逆变器之间的循环流动,仅有的电能消耗来自设备自身,使得能量回馈型电源测试系统具有较好的节能效果[2]。

1 制氢电源现有对拖实验方案

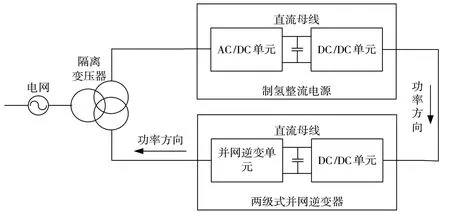

现有的能量回馈型制氢电源对拖平台方案的结构如图1 所示。

图1 制氢电源现有对拖实验方案的结构

现有的能量回馈型制氢电源对拖平台工作原理如下:与制氢整流电源容量标配的双分裂或2 个独立的隔离变压器从原边接入电网,副边分别接至制氢电源和并网逆变器的交流输入端,从而实现制氢电源和并网逆变器交流侧的电气隔离。并网逆变器包括直流/直流(Direct Current/Direct Current,DC/DC)和交流/直流(Alternating Current/Direct Current,AC/DC)两级式拓扑,制氢整流电源与并网逆变器DC/DC 单元的直流侧互连。通过控制制氢电源的直流输出或负载侧逆变器的并网电流,实现能量在制氢电源、并网逆变器以及变压器之间的循环流动,制氢电源、储能变流器和隔离变压器内部损耗电能由电网提供[3]。

对拖平台的主要不足为:一方面,制氢电源动态响应性能受负载侧逆变器控制系统截止频率的制约;另一方面,目前与市场主流1 000 标方制氢系统碱性电解槽配套的制氢电源额定功率都在5 MW以上,由多个单元并联组成,选型和设计与电源功率等级、工作电压和电流范围相匹配的并网逆变器变得十分困难。针对这些问题,文章构建一种新型的两组制氢电源背靠背对拖的实验方案,并深入分析该方案中电源侧和负载侧的关键技术及其控制策略,同时通过单机和4 单元并联整机的对拖实验,验证提出实验方案的有效性和可行性。

2 基于两组制氢整流电源背靠背连接的对拖实验方案

制氢整流电源的AC/DC 单元和DC/DC 单元均支持能量双向流动,可以通过背靠背连接2 组制氢整流电源设计对拖平台,如图2 所示。

图2 基于两组制氢整流电源背靠背连接的对拖实验方案

隔离变压器1 的副边为待测制氢电源(以下简称为电源侧)交流输入,而隔离变压器2 的副边为模拟负载的制氢电源(以下简称为负载侧)交流输入。

通过互连两组制氢电源的直流输出,电源侧的AC/DC 单元在整流模式下工作,DC/DC 单元在Buck模式下工作;负载侧的AC/DC 单元在逆变模式下工作,DC/DC 单元在Boost 模式下工作,实现能量循环流动,损耗由电网补偿。

该实验方案的优点包括以下3 点:一是两组制氢电源使用相同控制器和闭环控制算法,参数调整后可获得相似控制带宽,快速响应负载变化;二是两组电源的功率级别、工作电压范围、工作电流范围及并联能力完全匹配,支持带载和老化测试,显著降低试验成本,简化测试流程;三是支持一组电源发出感性无功,另一组发出容性无功,无须消耗电网无功,完成无功功率对拖测试。

3 制氢电源对拖方案控制策略

3.1 制氢电源AC/DC 单元控制

在制氢电源系统中,AC/DC 单元通常采用三相脉冲宽度调制(Pulse Width Modulation,PWM)的整流器。为实现电流的有效解耦,确保并网电流的对称性,系统应用基于解耦双同步参考坐标系软件锁相环的控制技术[4]。在通过直流电压外环实现直流母线电压等于设定值的前提下,对三相电感电流进行正负序dq双同步坐标系的解耦,实现有功功率和无功功率的独立控制。同时,为实现三相并网电流的对称控制,将负序的有功和无功电流控制为0。

PWM 整流器可以在4 个象限内进行能量的流动控制。在制氢电源的对拖方案中,AC/DC 单元无论是整流模式还是逆变模式,其核心区别仅在于电流流向不同,控制策略都相同。

3.2 制氢电源DC/DC 单元控制

在制氢电源的对拖方案中,DC/DC 单元根据电流流向的不同,通常采用Buck 降压电路或Boost 升压电路。

3.2.1 Buck 降压电路控制

Buck 电路作为制氢整流电源装置的核心组件,其直流输出连接电解槽,并在恒压、恒流和恒功率3种模式工作,对应的输出外特性分别为直流输出电压、输出电流、输出功率。对于交错并联Buck 电路来说,其控制环路的复杂性会随着并联相数的增多而增大,控制框图如图3 所示。图3 中外环根据恒压、恒流和恒功率的不同工作模式,设定为直流输出电压环或电流环,起到稳定输出电压或电流的作用;内环由3 个结构相同的独立电感电流环并联而成,可以实现各并联电路之间的均流[5]。

图3 三相交错并联Buck 电路双闭环控制框图

在图3 所示的控制框图中,Gid(s)为电流内环被控对象,GM(s)为PWM 调制环节的等效传递函数,其表达式为

式中:M为载波幅值。

理想条件下,3 个并联的电流环被控对象结构和参数完全一致,其控制器参数也完全一致。

3.2.2 Boost 升压电路控制

三相交错并联Boost 电路采用与Buck 相同的双闭环控制策略,其控制框图如图4 所示。电源侧的Buck 电路工作在恒压模式时,Boost 电路工作在恒流模式,外环控制对象是直流输入电流;Buck 电路工作在恒流或恒功率模式时,Boost电路工作在恒压模式,外环控制对象是直流输入电压。

图4 三相交错并联Boost 电路双闭环控制框图

3.3 制氢电源多机并联均流控制

制氢电源的AC/DC 单元和DC/DC 单元均采用基于高速通信的主从式并联均流控制,即主机运行在电压模式,执行电压外环控制,其余各台从机运行在电流模式。主机电压外环输出的电流指令通过高速通信总线发送给各台从机,主从机按照同一个电流指令执行电感电流内环控制。

4 对拖实验方案的实验验证

为验证两组制氢电源对拖实验方案的有效性,搭建两组制氢整流电源单机(电源侧和负载侧都是额定功率为1 425 kW 的单台制氢电源),4 机并联(电源侧和负载侧都由4 个1 425 kW 的单元并联)背靠背对拖实验平台,在恒压、恒流以及恒功率3 种模式和直流输出电压250 ~820 V 的范围内,均可以实现稳定的带载运行。

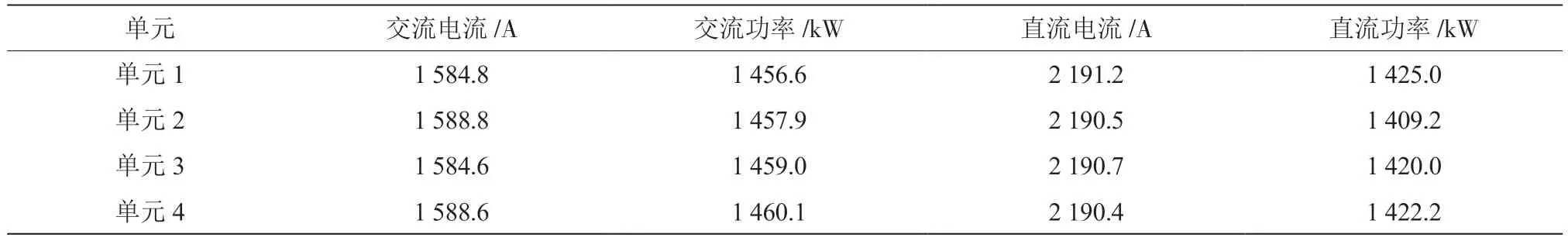

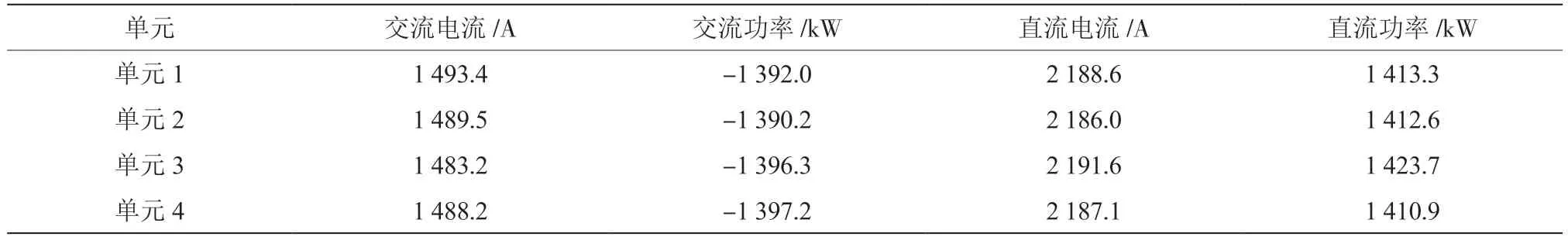

电源侧和负载侧的4机并联对拖平台的额定功率、交直流电流以及功率实验数据如表1 和表2 所示。表1 数据表明:由于两组制氢电源的直流输出相互连接,考虑线路上的损耗,电源侧和负载侧的直流总电流和直流总功率大约一致;电源侧的制氢电源处于整流模式,吸收电网能量,其交流功率呈正值;而负载侧电源处于逆变模式,将能量回馈至电网,交流功率呈负值。这实现两组制氢电源间的功率循环,电源侧和负载侧的交流功率差值(5 833.6 ~5 575.7 kW)由电网补充,以维持系统功率平衡。同时,电源侧和负载侧的4 个并联单元在交流侧和直流侧均展现出良好的并联均流性能,证明制氢电源背靠背对拖实验方案的有效性与合理性。

表1 电源侧制氢电源4 机并联对拖平台实验数据

表2 负载侧制氢电源4 机并联对拖平台实验数据

在两组制氢电源单机对拖的实验条件下,输出功率由10%Pn增加到100%Pn和由100%Pn降低至10%Pn的测试波形如图5 所示。其中,额定功率Pn为1 425 kW,1 表示电网电压,2 表示直流输出电流,3 表示直流输出电压,4 表示电网电流。从图5 实验结果可以看出,对拖平台对输出功率快速变化的响应时间在0.1 s 以内,具有较好的动态响应性能。

图5 输出功率在10%Pn 和100%Pn 之间的动态响应测试波形

5 结 论

文章针对现有制氢整流电源测试平台的不足,提出一种成本低、效率高且动态响应较好的新型双制氢电源背靠背对拖测试方案。通过对电源侧和负载侧关键技术及控制策略的深入分析,并结合背靠背对拖实验验证,证实方案的有效性和实际应用的可行性。该方案在减少能量损耗、降低运行成本方面显示出优势,为制氢整流电源的测试与优化提供了一个高效、经济的方法。这项研究对推进制氢整流电源技术进步和提高系统整体性能有着重要的理论与实际价值。