基于超声导波的垃圾焚烧锅炉高温过热器管排腐蚀深度检测技术

魏佳佳

(安徽电气工程职业技术学院 动力工程系,合肥 230000)

垃圾焚烧锅炉的高温过热器管排经常会出现管道腐蚀失效等问题,导致事故频繁发生。目前,在检测技术上,可以利用外加磁场,磁化被检测高温过热器管排,通过磁力线的变化,对管道内的腐蚀情况进行监测,该技术成本低,便于检测,但是存在分辨率不足等问题[1]。还可以采用红外热像技术,利用不同特性的热源观察热图序列的温度变化,能够直观地看到高温过热器管排被腐蚀程度,但使用成本较高,难以被推广。

1 垃圾焚烧锅炉高温过热器管排腐蚀深度检测技术

1.1 基于超声导波采集高温过热器管排腐蚀深度数据

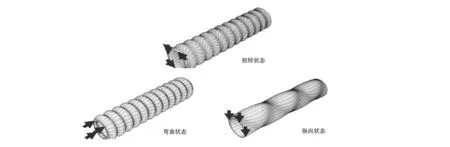

基于超声导波对高温过热器管排腐蚀深度数据进行采集。使用二维扫描,对反射镜进行扫描,对角度进行相互交互,由于高温过热器的超声束会对过热器的管排内部产生超声的撞击点,因此需要对超声导波的模态进行设置,超声导波中主要的模态曲线如图1所示。

综合使用超声导波中各个模态进行数据的采集,将T模态与L模态分开使用,防止检测结果被干扰,并按照导波的3种振型与激励方式进行不同方式下的频率检测,结合其结构的基础上通过能量的不断衰减过程对腐蚀程度的数据进行采集,其超声导波的激励方式如图2所示[2]。

图2 3种导波振型与激励方式

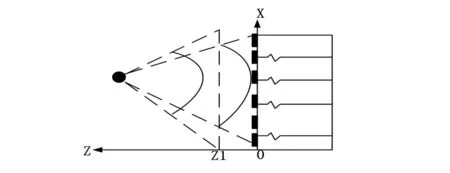

当在管道的周围放置探头时,在3种导波激励方式下会形成特定频率的检查波形,并沿着管体进行传播[3]。超声回传的过程中,在距离不同情况下形成不同的传播形态,当管排的横截面发生不同时,产生不同的波形,其波形图如图3所示。

图3 导波检测波形

导波在管排内的不同的界面上,在超声检测机器下,通过加载高压脉冲,并与磁场相互作用形成不同的反射波形,使用超声导波采集的数据噪声较大,因此,对不同的截面使用不同模式。在不同的波形下,导波的传播速度不同,产生不同截面下的波形数据,形成高温过热器管排腐蚀深度超声导波数据[4]。

1.2 高温过热器管排腐蚀特征识别

利用信号处理方法提取回波信号的特征,并对特征进行识别。超声导波采集的数据噪声较大,对数据进行前期处理。主要是将较高维度的数据进行降噪处理与投影变换[5]。将采集的波形数据进行分类,得到分类下的波形图像,采用波数滤波,对损伤特征进行计算并聚类,聚类的模型如式(1)所示:

(1)

式中,E为时域中的超声导波数据,F为时间信号,C为角频率的波数参数,在此基础上,选择合适的阈值并对函数进行处理,最后选择新的小波系数对信号进行重构,可以得到反射的向波参数如式(2)所示:

c=∑e*W*A,

(2)

式中,e为波数域参数,A为结构中的参数,按照该参数可以得到过热管排的腐蚀处驻波,函数表达式为:

(3)

式中,P为波的正向传播的振幅参数,Z为波性的相位参数,由此可以得到最小宽度的腐蚀数据[6]。在便于驻波部分提取的前提下,先对分解的层数进行设定,之后对导波信号进行小波分解,对向波的能量进行提取,得到的管排腐蚀特征聚类结果,如式(4)所示:

(4)

式中,V为管排的腐蚀正向波形矢量,g为管排的截面参数,λ为不同的波导激励方式下的幅度。在此基础上将时域特征与提取特征进行混合,按照识别规则进行识别,得到检测特征识别结果。

1.3 高温过热器管排腐蚀检测深度成像

根据识别的高温过热器管排腐蚀特征对特征进行匹配,对检测的深度进行成像。对数据进行合成,按照孔径的聚焦,假设磁致伸缩导波换能器是在平面内,对激发的导波进行传播,并进行反射,让不同位置接收器具有一定的延迟,其合成孔径的聚焦如图4所示。

图4 合成孔径聚焦

当正向的移动距离与管排腐蚀距离初始零点的距离相同时,将不同的频率进行调整并在以初始点为基础前提下,将伸缩带材进行调整,其中心频率与重复频率的设置如表1所示。

表1 导波检测腐蚀成像指标设置

按照指标形成三维数组,将三维数组进行分割,并对数据进行过滤与转换,其转换过程主要通过以下方式进行,先将导波的识别特征进行矩阵分割,在作为窗函数的形式下,对其框架域进行转换,空间域的管排处理数据表示为:

S=∂∑(k+u)2,

(5)

式中,∂为波数的滤波参数,k为超声信号的三维数组,u为空间域上的过滤管排腐蚀波形参数,并将波动的方程的参数进行表示,如式(6)所示:

(6)

式中,f为管排腐蚀检测的纯谐波参数,I为缺损位置的总波动参数,并对数据进行转换,从而得到空间域的转换数据,其公式如下所示。

(7)

式中,q为缺陷处反射的腐蚀图像参数,x为转换参数,得到检测的导波腐蚀检测数据,以该数据为基础,形成数据的空间成像参数,得到高温过热器管排腐蚀检测图像。

2 实验与分析

为了验证设计的垃圾焚烧锅炉高温过热器管排腐蚀深度检测技术的有效性,进行试验。

2.1 高温过热器管排腐蚀模型

实验选用的高温过热器管排为SB-407,材质为非铁基母材,规格为Φ57 mm×7 mm。化学成分:C0.12,S0.23,Mn0.25,P0.28,Si0.24,Ni0.28,Cr0.38,Cu0.52。力学性能:抗拉强度520MPa,延伸率35%。

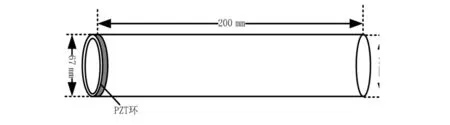

在钢材的尺寸上,选取其长度为200 mm的过高温过热器管排,其他的相关尺寸如图5所示。

图5 高温过热器管排腐蚀

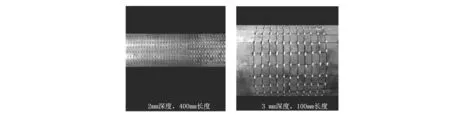

按照参数对钢管的模型进行设计,对管排的表面腐蚀点的分布进行设计,其腐蚀点的直径为4 mm,并且呈现均匀分布状态,在垂直方向上保持15 mm的间距,腐蚀的相关尺寸及其分布如图6所示。

图6 腐蚀点尺寸

在此基础上,设置多种不同的径向深度的管道腐蚀,其深度分别为2~10 mm,其不同的钻头尺寸下的不同深度腐蚀深度的管道如图7所示。

图7 3 mm与2 mm深度下的腐蚀加工管道

使用二维Von-Karman型对相关的模型函数进行设计,在选择合适的距离与参数上构建腐蚀区域的服从随机分二维钢管速度模型,如图8所示。其中,管道长度为2 m,模型的网格数为900*1200,管道的左右两边空气长度为0.26 m。中间的区域代表管排被腐蚀。

图8 腐蚀模型

2.2 实验结果与分析

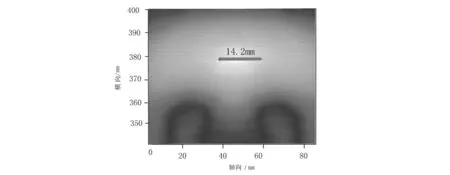

在腐蚀的深度为60 mm,纵向深度为2 mm下的垃圾焚烧锅炉高温过热器管排,使用3种监测方法进行实验。使用对比方法1,即基于深度残差反向传播神经网络的管排深度检测方法对其进行检测,结果如图9所示。

图9 管排腐蚀深度检测结果

由图9可以看出,使用该技术进行腐蚀深度检测,检测到的腐蚀深度约为14.2 mm,与实际腐蚀深度相差很大,其检测的误差很大。

使用对比方法2,基于红外热像的垃圾焚烧锅炉高温过热器管排腐蚀深度检测技术,对其进行检测,结果如图10所示。

图10 管排腐蚀深度检测结果

由图10可以看出,使用该技术进行腐蚀深度检测,检测到的腐蚀深度约为52.2 mm,与实际腐蚀深度较小,但还是存在一定差距。

使用文章所设计的技术,对其进行检测,结果如图11所示。

图11 管排腐蚀深度检测结果

由图11可以看出,使用该技术进行腐蚀深度检测,检测到的腐蚀深度约为60.25 mm,与实际腐蚀深度相差0.25 mm,其检测的误差很小,几乎可以忽略不计。

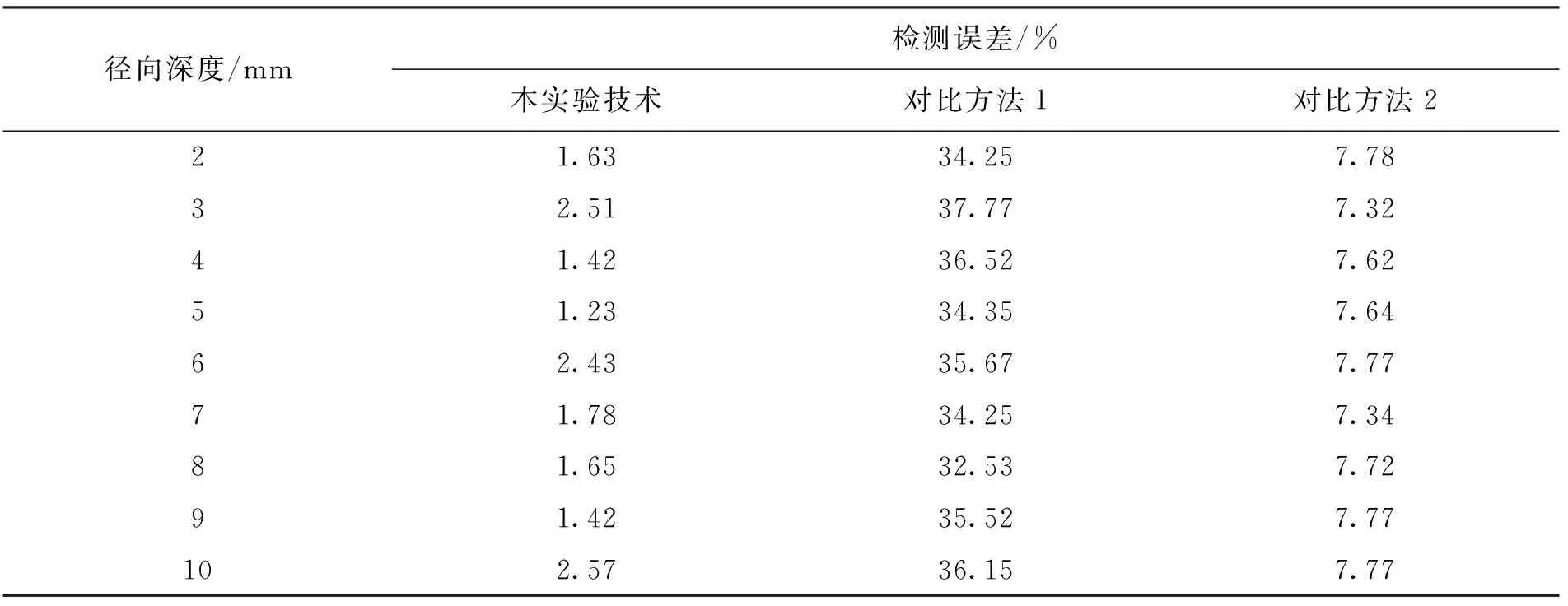

对检测结果进行统计,可以得到管排样品1 的检测误差如表2所示。

表2 样品1不同径向深度下检测精度

对管排样品2的检测精度进行统计,可以得到其情况如表3所示。

表3 样品2不同径向深度下检测精度

可以看出,使用本实验中所设计的技术,对垃圾焚烧锅炉高温过热器管排腐蚀深度进行检测,其误差较小,在1.2%~2.7%之间,可以忽略不计,能够对垃圾焚烧锅炉高温过热器管排腐蚀深度进行精准检测。