浅谈氢储能技术及其在可再生能源发电储能中的应用

中国电气装备集团有限公司 李晓龙

本厂为49.5MW 风场,年均等效发电时长为2100h,年发电量可达10395万kWh,在20%限电比例条件下年限电量为2079万kWh。本厂积极响应号召开展风-氢储能示范项目,风电装机总容量为100MW,配套氢储能系统容量为10MW,氢气年生产量达400万m3,按1kg 氢气为11.1m3换算约360t,项目储能系统投资为3900万元。

1 氢储能系统及其关键技术

1.1 氢储能系统

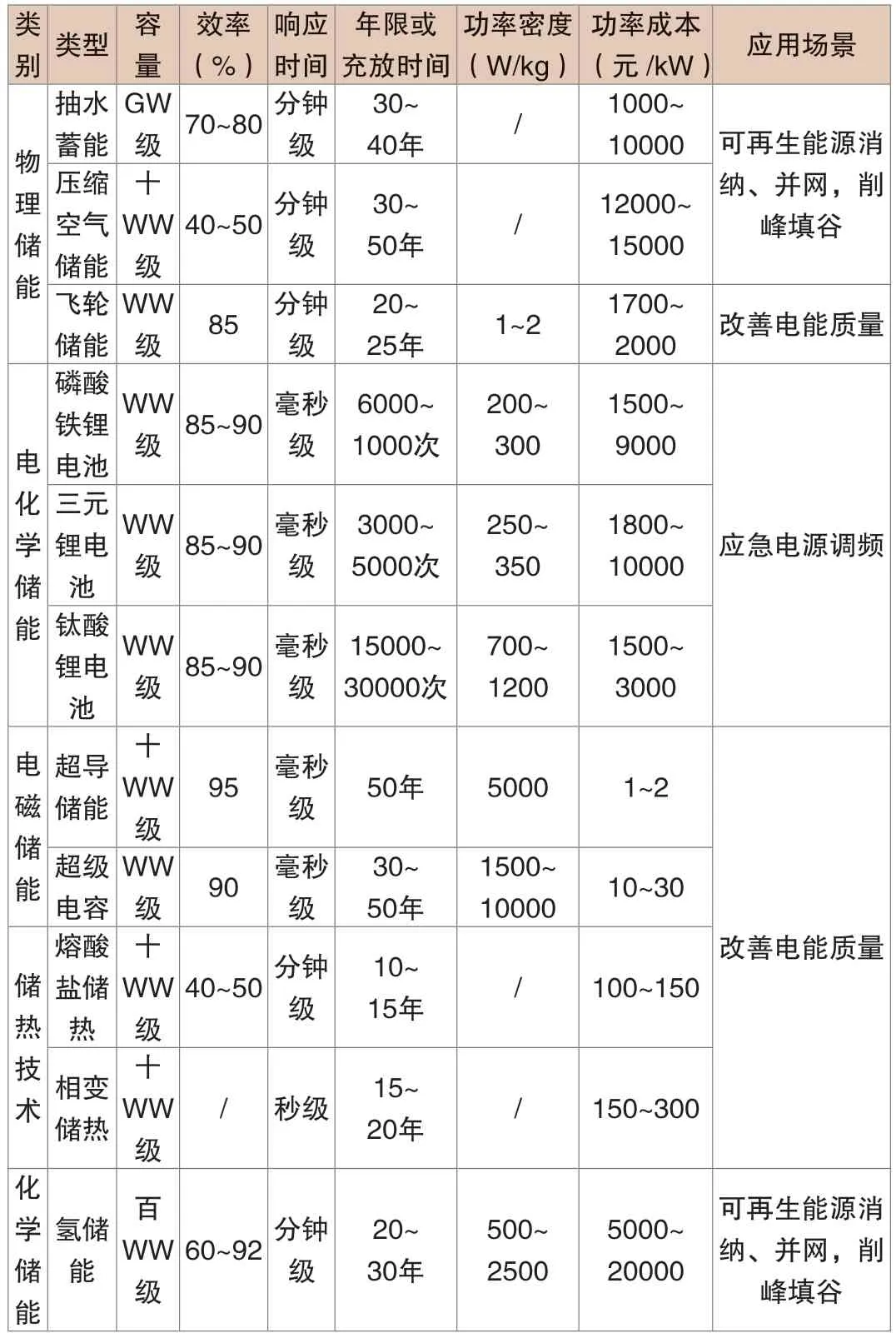

本项目由风电场、电解水制氢系统、储氢系统、氢燃料电池系统4部分构成,其中制氢系统、储氢系统和氢发电系统为氢储能系统的核心。制氢储能系统的运行流程为:制氢系统对风力、光伏和其他可再生能源电力进行开发完成电解水制氢;按气态、液态、固态等不同形态通过高效储氢系统实现氢气封存;通过燃料电池发电回馈至电网,实现氢气与电能的转化,满足用户的用电需求。相较于其他储能技术制氢储能具有明显优势:与抽水蓄能相比既不需要丰富的水力资源,对地势地形的要求也较低;与蓄电池相比成本投入更低且使用寿命更长;与金属储能相比更环保,有效避免了对周边环境形成污染。不同储能技术的性能对比如表1所示。

表1 不同储能技术的性能对比

随着氢储能技术的应用,氢气利用方式与应用场景更为丰富,实现了不同能源来源和终端用户的联系,为电—热—燃料之间的转化提供技术支持。对于风电领域来说,可再生能源制取的氢能可以与已有能源体系进行协调,推动“电—储—电”投入型生产模式向“电—氢—利用”生产型模式转变。

1.2 项目关键技术

本项目为风-氢储能示范项目,以氢气为核心进行能量转换和循环利用,按技术类型可划分为制氢技术、储氢技术以及氢发电等技术。

1.2.1 制氢技术

本项目采用电解水制氢技术,先对可再生电力进行变压和整流处理,达到规定电压标准后将交流电整流为直流电,后可通过电解水制氢技术进行耦合制氢,确保可在风机全转速运行的基础上实现电能转换,为能量转换和储存提供有利条件[1]。值得注意的是,交流电向直流电的转换既可有效避免相位差和频率差给能量转换带来的影响,又可省去交流变压装置和滤波装置等并网设备。本项目通过简化系统装置,节省成本投入达到30%以上。

电解水制氢技术具有工艺简便、氢气纯度高、清洁环保等优势,与本项目实际情况有着较强的适应性。常见的电解水制氢技术包括碱性电解法(AEC)、固体高分子电解质电解法(SPE)、固体氧化物电解水制氢技术(SOEC)以及质子交换膜电解水制氢技术(PEMEC)。其中,SPE 技术所涉及到的关键组件为离子聚合物膜,虽然其电解效率(75%)与总制氢效率(35%)处于较高水平,但由于整体成本较高,因此本项目不予考虑。

对于其他三种技术来说,AEC 技术已经相对成熟且整体成本较低,以25%~30%氢氧化钾水溶液作为电解质,在70~80℃工作温度下,通过碱性金属材料电极完成制氢过程。但该技术的应用也存在一定弊端:一是该技术总体效率较低,电解效率大多在50%~60%范围内、总效率在30%以下,且成本投入的80%以上在电能消耗上;二是该技术对两极压力的平衡状态要求较高,一定程度上增加了制氢难度,同时还存在电流密度低、装置体积大等问题,从而逐渐退出本项目。

SOEC 技术作为高温固体氧化物电解技术实现了固体氧化物燃料电池技术(SOFC)的逆过程,通过固体电解质在400~1000℃工作温度下可实现高效的电氢转换。特别是在800℃以上的极高温度下,该技术的电解反应动力可进一步增大,从而保证电解效率可达到95%以上,总体效率可达到50%以上,在保证电解速率的同时减少不必要的能源消耗。随着该技术的深入应用,本项目又进一步引进了SOEC 技术测试平台(RSOC),根据其测试结果,该技术的平均电解效率可保证在90%以上。然而,投资成本与材料损耗较高也是该技术需要面对的问题,电堆易衰减现象一定程度上限制了SOEC 规模化的发展,因此有必要进一步针对材料和电堆结构设计方面展开深入研究[2]。

随着PEMEC 技术的提出,有效拓展了负荷范围,使得电解水功率变化响应速率达到更高水平。PEMEC 技术下,其质子交换膜燃料电池单电池的输出电压表示为:Vcell=Enernst-ηact-ηohm-ηcon,其中:Enernst表示的是电动势;ηact、ηohm、ηcon分别表示活化过电压、欧姆过电压以及浓差过电压。相较于上述技术,PEMEC 技术对风电可再生能源的波动性体现出更强的适应性,因此可以在风—氢储能示范项目中逐步扩大应用规模。

1.2.2 储氢技术

相较于其他燃料,氢气的质量能量密度较大而体积能量密度较低,因此本项目运行期间,氢储能系统的建设需要在体积质量密度有关技术的基础上进行,保证储氢技术具有较高的安全性,同时减少成本投入。本项目根据氢储能系统运行原理,按气态、液态、固态不同形态进行储氢,采取的储氢技术主要包括以下类型。

高压气态技术。该技术的主要形式是将氢气以气态方式储存,随着压力的升高,氢气储存量也会逐渐增加,是目前风-氢储能示范项目中最常见、最直接的储氢技术之一。考虑到高压气态储氢技术对容器的高要求,本项目引进压力25~35MPa 的碳纤维复合钢瓶,随着技术升级容器压力最高可以达到70MPa。值得注意的是,该技术在氢气压缩阶段的能量损耗量较大,造成成本投入的增加。

低温液化技术。当处于-253℃以下的极低工作温度下氢气可以实现液化,相较于气态氢,液态氢体积仅为其1/800,因此低温液化技术的体积能量密度可实现显著升高。然而该技术在能量消耗上存在一定弊端,总体能耗远远超过高压气态技术,不仅占氢气能量释放的1/3,还存在较高的汽化逃逸损失率,最高可达到1%以上。因此本项目对低温液化技术的应用存在一定局限,避免在间歇使用场景下使用该技术,主要将其引入大型氢储能系统中,呈现出更强的隔热效果。

金属固体技术。固体储氢主要是通过金属以实现氢气的储存。在低温加压工作条件下,氢气可以同钠、锂、镁等金属发生反应,后在提高温度、降低压力的过程中氢气可进一步实现可逆释放。相较于高压气态技术和低温液化技术,金属固体技术在体积能量密度上更具优势,且其能耗仅占液化储氢的1/5,因此在本项目中具有良好的发展前景,但其材料及成本投入方面的问题仍需要进一步研究[3]。

1.2.3 氢发电技术

在进行氢气与电能的转化过程中,虽然可以直接通过燃烧氢气进行发电,但为尽可能减少中间损失、提高发电效率,可通过引入燃料电池实现化学能向电能的转化,在风-氢储能示范项目中也具有更强的实用性。燃料电池按工作温度划分可分为低温燃料电池与高温燃料电池,其中前者以固体高分子质子交换膜燃料电池(PEMFC)为代表,PEMFC 以纯氢为燃料,在能量转换效率以及功率密度上具有明显优势,因此在本项目中也得到了广泛应用。

在应用PEMFC 技术进行发电的过程中,本项目主要需关注以下几方面内容:首先是质子交换膜、膜电极、电催化剂等关键材料对PEMFC 性能的影响;其次是为满足大规模发电、并网要求,本项目需逐渐完成联合循环发电系统的构建,支撑燃料电池运行;再次是针对电池动态响应辅助技术需深入研究;最后是交流电与直流电转换过程中存在的故障问题有待解决[4]。

2 风—氢储能示范项目经济效益分析

结合本项目的实际情况来看,随着制氢储能系统建设的推进,为实现对可再生能源的高效利用,需要在现有风电站基础上对制氢设备、存储设备、灌装设备等加以完善,目前1MW 制氢储能系统安装费用约为390万元,每年花费的维护费用约为12.7万元[5]。

对于氢发电技术来说,其电能耗为4.5~5kWh/Nm3,加上压缩机能耗为0.24.5~5kWh/Nm3,因此得到每m3氢气生产压缩的能耗约为5.2kWh。每1kg 氢气完全燃烧释放的热量为14.3×l07J/kg,转换为电能约为40kWh,按75%的中间损耗计算即为30kWh,因此本项目每年生产的360t 氢气发电量约为1080万kWh。在此基础上,按1.2的系数对生产氢气的耗水量进行计算,每年生产360t 氢气的耗水量为3840t,按10元/t 的单价计算即为3.84万元。结合上述数据,可进一步对本项目的经济指标进行计算。

首先,需对本项目中的电解水制氢气所消耗的成本进行计算,其公式表示为:H2cost1=Pelc×Celc+PW×CW+(Pdep+POM)/V,其中:H2cost1表示的是单位体积制氢成本,Pelc和Celc分别表示的是电价和电耗,PW和CW分别表示的是水价和水耗,Pdep表示的是年设备折旧成本,POM表示的是设备年运维成本,V表示的是年制氢体积;其次,需要对氢气压缩成本进行计算,其公式表示为:H2cost2=Pelc×Celc+(Pdep+POM)/V,其中:H2cost2表示的是氢气压缩成本,Pelc和Celc分别表示的是压缩机电价和电耗;最后,需对氢气发电所需成本进行计算,根据项目实际情况,49.5MW 风场年等效发电时长为2100h,按20%限电比例计算年转换电能为1080万kWh,电价按0.5元/kWh 计算本项目的年氢气发电收入约为540万元[6]。

综上所述,氢储能技术在风电、光伏等可再生能源发电项目中发挥出十分关键的作用,在经济效益与社会效益上也具有明显优势。在具体的项目实践中,电厂应加强对制氢、储氢、氢发电等关键技术的应用,为提高电能转换效率满足用户电能需求提供技术支持。