火电厂热控保护技术优化研究

山西崇光发电有限责任公司 赵 玉

在科学技术快速发展的背景下,电厂设备逐渐朝着智能化的方向发展,以此使社会用电需求得到满足。而热控保护技术的应用,是保护火电厂发电设备正常运行的重要举措。为此,电厂技术人员需要加强对此项技术的研究,以此发挥技术的应用价值。本文以本火电厂为例,对火电厂热控保护技术优化展开研究。

1 项目概况

1.1 项目背景

在经济快速发展的时期,社会用电需求增加,火力发电厂作为主力军,需要满足社会用电需求。但由于发电设备长期处在超负荷的工作状态,其性能必然会受到影响,容易在运行过程中出现故障。为此,需要应用热控保护技术对故障加以控制,避免由于事故扩大,使设备受损。由此可见,热控保护技术的应用,是确保火力发电厂运行安全的重要举措[1]。本文以本火电厂为例,该火电厂配备2×35万kW 低热值煤超临界循环流化床发电机组,在实际建设过程中,通过优化主机设备、简化烟风系统,实现了超低排放。

1.2 热控保护技术应用问题

在测量不稳定信号时运用了热控保护技术,但系统出现误动概率较大。在研究后发现,单点式信号测量属于系统中的主要触发式信号。在热控系统中,各设备和系统均处在电磁场内,且这个电磁场较为强大,容易受到内外部环境的影响,具体表现为干扰回路,这里所说的回路主要是指单点式信号,之后误动现象就会随之出现。

1.3 具体解决对策

针对上述项目中存在的热控问题,可以在检修或新设备逻辑设计阶段,对容错式设计理念加以应用。在此过程中,依据国家相关标准要求,对#1/#2机组重要辅机设备部分单点保护逻辑进行优化,主要优化内容包括以下几个方面[2]。

一次风机部分保护逻辑内容优化:原逻辑当中,一次风机油站油泵均停运,延时15s 跳闸;根据相关规范和技术要求将其优化为,一次风机油站油泵均停运且润滑油压<0.25MPa(三取中),延时15s跳闸;原逻辑为一次风机工变频模式均消失,延时2s 跳闸;经过优化将其修改为,一次风机工变频模式均消失(工频模式下且电流<50A 与变频模式下且电流<50A),延时2s 跳闸。

二次风机部分保护逻辑内容优化:原逻辑中,二次风机运行60s 后出口关断门在关位,延时跳闸;优化后改为,二次风机运行60s 后出口关断门在关位且二次风机出口压力<1kPa,延时5s 跳闸;原逻辑中,二次风机运行60s 后入口调节挡板开度小于5%,延时跳闸;优化后,二次风机运行60s 后入口调节挡板开度小于5%且品质信号正常,延时5s 跳闸。

流化风机部分保护逻辑内容优化:原逻辑中,流化风机运行60s,风机入口调门<5%跳闸。优化修改后变为,流化风机运行60s,风机入口调门<5%且品质信号正常,延时5s 跳闸。

2 火力发电厂热控DCS 系统硬件设计

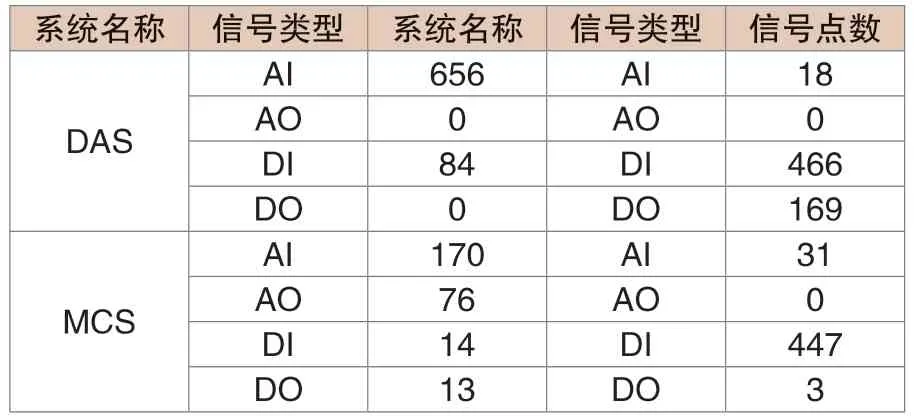

2.1 I/O 点数统计

笔者所在火力发电厂基于生产特点,以及各信号点的统计和控制要求,选择DCS 系统所需的硬件。在实际展开I/O 点数统计的过程中,为降低生产事故发生的概率,根据相关要求,在重要参数测点、参与机组或设备保护的测点进行冗余配置,值得注意的是,冗余I/O 测点需要分配在不同模件上,确保任一测点出现故障时不会对其他冗余测点采集产生影响。在硬件选择和设计阶段,应确保所选硬件与数据监控要求相吻合,同时还要考虑到系统后续的扩展需求,简言之就是留有余地。

在系统设计阶段,需要以I/O 点表为基础。将设备I/O 类型和数量作为依据,对全部设备子系统对I/O 提出的要求加以明确,这里所说的要求分别为数量和类型。其中类型可以通过点表确定,在此基础上对卡件需求加以明确。卡件的应用能够使信号和系统相互连接,可以为后续软件设计创造有利的条件。本电厂所设计的DCS 系统,单台机组,其I/O 信号总点数为4100个,其中1200个点为模拟量输入,130个点为模拟量输出,而开关输入点的数量为2000个,输出点为770个,表1为I/O 点统计表。

表1 I/O 点统计表

将现场输入输出信号类型作为依据,可以将信号点分为四种,分别为两类输入和两类输出信号,所针对的对象包括模拟量和开关。本电厂在设计DCS 控制系统时,所应用的卡件如下。

输入模块:这里所说的输入模块,主要针对模拟量,其由两部分组成,分别为调理电路以及处理器系统,各个输入通道,所设置的电流和电压输入模式均相同,其信号范围处在0~20mA 的区间范围内,同时,在通道内安装采样电阻,其强度为250Ω,该电阻可以完成对电流信号的转化,使其成为电压信号;输出模块:该模块的组成,与输入模块相同,但作用存在差异,输出模块具有模拟输出作用,可以为电压和电流输出提供支持[3];开关量输出模块。该模块的组成同样为调理电路和处理器系统,该模块可以对命令进行读取;开关量输入模块。在开关输入后,模块会将状态指示显示在面板上,同时还具有记录功能,且精度非常高。

2.2 网络结构设计

在结构设计过程中,为保障设计的合理性,避免出现分散控制系统网络事故,要求分散控制系统与管理信息大区间,及广域网的纵向交接处,必须设置经国家指定部门检测认证的电力专用横向单向安全隔离装置,及纵向加密认证装置,并使用具有访问控制功能的设备、防火墙等实现逻辑隔离,严禁采用高风险的网络服务功能,并在重要业务系统当中运用加密机制。此外,还需要在分散控制系统与无线通信网、虚拟网络等进行连接时设置安全接入区。

本电厂在设计系统硬件的过程中,对现场配置情况进行了考虑,同时兼顾以太网的特点,故对光纤环形网络加以运用。究其原因,主要是可以直接与I/O 网络相连接,避免中断和延时问题。并且,I/O 网络以IEC1588协议为基础,能够在最大限度上增强模块同步精度[4]。

3 火力发电厂热控DCS 系统软件设计

本电厂在设计热控DCS 软件过程中,将热控系统功能作为依据对系统模块进行划分,并实施针对性设计,其要点如下所述。

3.1 数据采集系统

在实际进行数据采集系统设计过程中,为保障系统运行的稳定性以及可靠性,除特殊要求外,其他所有设备均需要采用脉冲信号控制方式,避免分散控制系统失电导致停机停炉,造成设备损坏。此外,所有设备需采用“三取二”“四取二”等可靠逻辑判断方式,确保保护信号相对独立,并设计保护误动及拒动措施。值得注意的是,热工保护系统输出的指令应优先于其他任何类型指令,并对控制系统回路进行冗余配置。

3.2 模拟量控制系统

模拟量控制系统的设计需避免发生模拟量调节事故,保障系统功能设计的合理性。一方面应确保系统设计满足相关标准要求,并定期对模拟量控制系统进行试验,包括协调系统、燃烧系统等;另一方面,为保障模拟量调节系统测量信号、执行机构运行的可靠性,应确保系统在出现综合信号故障、设定值与被调量相差过大等情况下可发出警报,并切换为手动模式。此外,模拟量控制系统还应具备全工况、全过程的无扰切换功能[5]。

在系统设计时,所采用的设计方法为层次化。将系统分为多个组成部分,分别进行针对性设计。其中,主控系统属于第一级系统,该系统会向下方的主控系统发送负荷指令;锅炉和汽机主控系统属于第二级系统,其在接收主控系统发出的指令后会实施相应的控制。其中,前者会通过调整燃料和送风量的方式,使锅炉燃烧效率增加或减少,同时还会设定DEH 功率值,对汽机负荷指令予以执行。上述系统的控制方式较为灵活,手动和自动均可;第三级为子控制回路线,负责各类发电设备回路的调整;控制驱动级属于最下方的层级。以锅炉气温控制为例,系统可以构建反映过热气温的模型如下:

导前区的传递函数:G1(s)=-1/(48s+1)4,惰性区的传递函数:G2(s)=-2/(33s+1)4,在上述模型基础上,即可构建与之相匹配的空间表达式:

在上述公式中,导前温度由y1表示;主蒸汽温度由输出y表示;状态变量由x表示;其中y=x1。在现场系统可以直接对y1和y进行测量。

3.3 顺序控制系统

本电厂所设计的顺序控制系统,其针对的设备分别为锅炉和汽轮机。锅炉顺序控制系统由三个级别构成,第一级为机组、第二级为功能组、第三级为设备。将其功能作为依据,可将其作为两个子系统,分别为风烟和汽水。前者可以通过联锁逻辑将各类风机和辅助设备相关联,而后者具有控制汽水系统的作用,且能够在设备出现故障时,通过联锁和保护的方式对故障进行控制。汽机顺序控制系统的组成部分较多,如高低加、凝结水系统等。

3.4 锅炉炉膛安全监控系统

本电厂设计该系统时,采用了分过程的设计方式,简言之就是将该系统分为多个子系统,分别展开设计。设计要点如下。

吹扫系统。为确定炉膛内是否存在杂物,在点火前需要关停锅炉,并对内部实施吹扫,值得注意的是,吹扫必须连续进行。在吹扫阶段还要满足相应的条件,即将全部燃料源切断。同时还要保证通风量达标,且吹扫时间不能超过5min。此外,在吹扫阶段,若上述任何一个条件不满足均不能吹扫。

炉焰检测系统。除对火球进行检测外,还要对燃烧器内是否存在火焰进行检测。在对前者检测时,仅需对火焰强度检测即可,但检测后者时还要考虑脉冲频率;主燃料跳闸。在该系统中,此项子系统十分重要。其能通过持续监测的方式对系统运行条件予以明确,若在监测过程中发现异常,为防止设备受损和控制事故规模,系统会切断进入炉膛内的燃烧。并且在特殊情况下系统还会控制负荷,防止锅炉受损[6]。

3.5 电液调节系统

在汽机调节系统中该系统属于新型系统,其存在诸多的优势,如体积小、功能多和质量高等。基于实际需求,本电厂在设计过程中将系统分为多个部分,分别为数据显示、运行方式、控制方式、汽机启动方式等。

3.6 应用结果

在本电厂应用DCS 控制系统后,主要运行参数均处在设备允许范围之内,并且各参数在运行过程中其曲线并无明显的波动。故得出如下结论:本电厂所设计的系统,其应用可以满足火电厂热控保护需求,具有推广价值。总而言之,DCS 系统经过多年发展已经成为自动化领域的标志。虽然本次设计能够保证火力发电厂控制系统的性能,但依然存在诸多不足,需要在后续研究中优化和改善。