“鸟巢”建设片段回顾

戴为志 孟延风

我作为中国国家体育场钢结构分部副总工程师和主管焊接的高级顾问,全程参与了国家体育场“鸟巢”建筑施工的竞标、钢结构设计和施工工作。20年过去了,“鸟巢”钢结构尤其是焊接工程一直令我难以忘怀。

“鸟巢”的得名

中国国家体育场的建设,先后经历了建筑设计、结构设计、钢结构深化设计和制作、施工五个阶段。除了建筑设计是由中外工程师合作完成以外,其他部分都是中国自主完成,“鸟巢”是地地道道的“中国制造”。

中国国家体育场的建筑模型设计,由中外建筑师共同完成。外方设计师是国际知名的建筑师赫尔佐格和德梅隆,中方的总设计师是中国建筑设计研究院年轻的副总建筑师李兴钢。

2003年,当中国国家体育场建筑设计模型摆在中外专家面前时,几乎所有人脑子里同时闪出“鸟巢”两个字。这是因为体育场从设计创意来说,看台设计东西高、南北低。为了贴合看台设计,外表的钢结构造型也是东西高、南北低。远远望去,像个大鸟巢。鸟巢是鸟儿衔来一根又一根树枝搭建而成,而北京奥运会主体育场则是中国工人把一根又一根钢构件焊接吊装而成的。

“鸟巢”的建筑结构设计

“鸟巢”建筑模型设计通过之后,就进入结构设计阶段。

瑞(瑞士)中联合设计体给出的“鸟巢”造价概算是38.9亿元人民币,用钢量13.6万吨。这是一个惊世的用钢量。参加讨论的专家们一致认为,过于沉重的钢外壳,不仅造价昂贵,也会给“鸟巢”带来结构安全的风险。

2004年7月4日,中国工程院土木、水利、建筑工程学部再次召开奥运建筑专题研讨会。院士们在讨论中认为,如果“鸟巢”的外形不改变,要减少结构安全风险,主要办法在取消移动屋顶。这样做还可以减少一万多吨用钢量,节约四亿至六亿元。这或许是当时的情境下可做的唯一选择。世界上许多事物都难以两全,这个选择也代表我们失去了拥有一个世界上独一无二的活动屋顶的国家体育场的机会。

“鸟巢”的建设施工竞标

“鸟巢”钢结构的建设施工招标是面向全世界的。当时大概有13个国家和地区的施工单位参与投标和竞标。最后城建、中信集团、精工集团和中冶集团的标书评估位于前列。“鸟巢”建设施工的任务,基本确定落在这几家头上。在中国的施工单位是否有能力完成“鸟巢”建设施工的问题上,有些领导同志举棋不定。得知消息,我作为中冶集团的代表,写了一份建言书。核心内容有三点:一就技术层面来讲,“鸟巢”施工放眼全世界也是一个全新的尝试,中国和外国处于同一起跑线上。而且从某些方面来看,中国还有技术优势。二就经济层面来讲,中国施工单位的标的价格低,工人的工资低、成本低。三从民族感情层面来讲,中国第一次举办奥运会,场馆建设理应由中国人自己完成。不知道我的建議是否起到作用。最后“鸟巢”建设施工的任务,落到了我们中国人自己头上。

“鸟巢”建设用钢全部实现国产化

“鸟巢”钢结构工程有两个重要工序,两个重要节点。两个重要工序是“焊接”和“吊装”;两个重要节点是“合龙”和“卸载”。由于“合龙”是焊接的最后工序,所以在“鸟巢”钢结构工程之初,在专业排序上就明确提出了“一焊、二吊、三卸载”的战略思想。这就树立了焊接技术在“鸟巢”钢结构工程各专业中不可动摇的统帅地位。

焊接虽然极其重要,但如果没有好的钢材料,也是无米之炊、无源之水。时任北京市委书记、北京奥运会组委会主席刘淇对“鸟巢”用钢的国产化,起了重要的推动作用。

2005年3月12日,正值全国两会期间,刘淇请来国内七家钢铁巨头的老总,在北京的菖蒲河公园共同商讨“鸟巢”的用钢问题。

刘淇是冶金行业出身,他问:“‘鸟巢基础桩用的钢是哪里生产的?”

时任北京城建集团总经理徐贱云回答:“钢筋都是国产的,首钢、宝钢、承钢这几个大钢铁厂供应的。”

刘淇又问:“钢结构用的钢是哪里生产的?”

徐贱云边思索边回答:“钢结构我们现在还在规划、做方案……据我们分析,有百分之几的钢板,大约5个百分点吧,可能需要进口。”

“为什么要进口?”刘淇追问。

徐贱云坦诚道:“国产的高强度厚钢板,它的Z方向、力学性能和抗变形能力满足不了‘鸟巢的设计要求。目前国内建筑钢结构如果用到这种钢,都是进口。”

“那么,这是个很大的问题呀。”刘淇说,“‘鸟巢要用这个钢,不利用这个机会通过研发、攻关实现国产化,什么时候还有机会啊?!”

刘淇再一次问这些国营大厂的当家人:“特殊的高强度钢能不能实现国产?”他告诉大家:“办奥运就是要拉动民族的自主创新、填补空白!”

舞阳钢厂负责人当即表态:“‘鸟巢用的特种钢材,我们可以自主生产,什么时候需要,我们什么时候供货!”“自主生产”这四个字,这位负责人说得豪情满怀、掷地有声。

短短一个多月的时间,舞钢就轧出100毫米厚的Q460E-Z5试验钢板。不久,又轧出110毫米厚的Q460E-Z35试验钢板。

攻克“鸟巢”钢结构焊接工程技术难关

有了好的钢材料,还得把一根根、一块块钢材料对接安装起来。攻克“鸟巢”钢结构焊接工程技术难关,摆在了我面前。

“鸟巢”钢结构焊接工程可以用“七大难关、十四项技术、八个鲜明特点”来概括。由于它的专业性太强,只讲几件事情。

一是攻克“鸟巢”用钢的焊接性试验难关。11厘米厚的钢第一次被我们自己生产出来。它能不能用?好不好用?它的焊接技术参数和工艺怎样?都需要通过试验取得。舞阳钢厂打破常规和惯例,无私地把3块长约9米、宽约1.3米、重13吨多,当时总价值四五十万元的Q460E钢板送给了施工单位,大大降低了试验成本。

我从舞钢回到北京后不久,就拿出了一套Q460E钢试验方案。时任“鸟巢”建设钢结构分部总工程师周文瑛和其他焊接专家看了,完全同意。本来准备把试验拿到南方一家焊接研究力量雄厚的研究所去做,可这家研究所看了试验内容,没敢接。因为这种钢,这样的厚度,这样大规模使用,在世界上都是第一次。原有的钢材可焊性的试验方法,要重新进行组合修改,连评定的标准都要重新制定。

中冶集团焊接研究所最终承接了这项光荣而艰巨的试验任务。

在此后几个月的时间里,钢焊接性试验团队,废寝忘食、苦心钻研,经过100多项次试验,梳理出上万个数据后,最终攻克了Q460E钢焊接的技术难题。

二是突破柱脚拼装焊接难关。“鸟巢”钢结构安装焊接过程中,最复杂的阶段是柱脚的拼装焊接。在研究“鸟巢”钢结构桁架柱柱脚的焊接顺序时,曾经发生过这样一件事情。

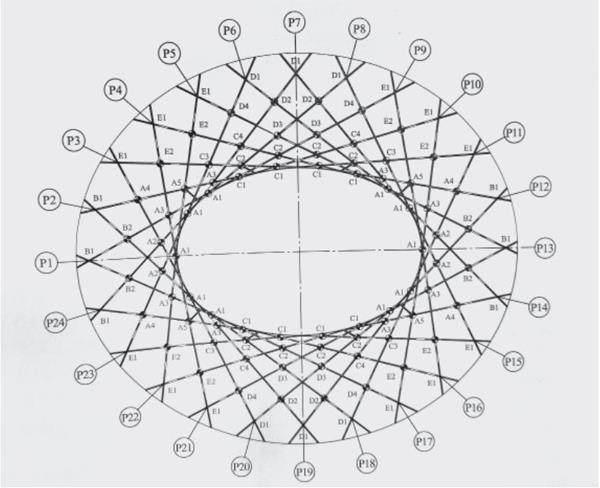

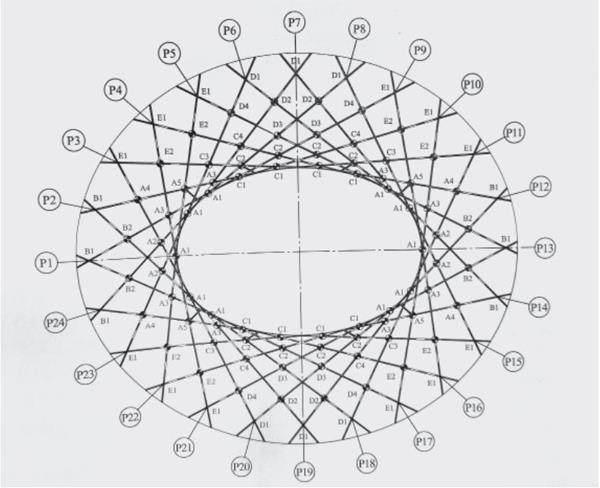

鸟巢主结构焊接顺序

一群专家和技术人员聚集在会议室,我提出自己的方案,同时阐述理由。首席焊接专家周文瑛则针对我的方案找出问题,提出质疑,我作出解答。然后周文瑛提出他的方案和思想,再由我反驳。其他人员做裁判员。他们中有学焊接的,也有学结构的,这样就可以从不同角度提出问题并对回答作出评判,直到全体取得一致意见。每一条焊缝都是这样一个过程。

就这样,一个柱脚的焊接顺序,就排了三个下午。而经过这样缜密过程做出的方案,每一盘焊丝,每一根焊条,每一个技术参数,都和工程实际连接了起来。

三是征服低温焊接难关。“鸟巢”钢结构之所以要搞低温焊接,是总工期安排“逼”出来的。

按照总工期要求,“鸟巢”钢结构安装工程于2005年10月28日开始,必须在2006年6月份之前完成。这就要求我们必须在2005—2006年的冬季,实施钢结构低温焊接工程施工。

本来,对于冬季钢结构焊接施工,施工单位具有丰富的经验,他们原本想设置保温棚,采用电加热,全部实现正温焊接,避免低温(负温)焊接。这种想法立即遭到焊接界专家和技术人员的反对。因为仅凭经验而没有充分的理论依据、试验数据,是“鸟巢”这么一个事关国家形象的标志性建筑物施工所不允许的。

于是,2005年12月中旬,根据时任国家体育场工程总工程师李久林的指示,我带领一支15人的队伍,到哈尔滨做负温焊接的试验。

刚下火车,只在露天站了一会儿,我就觉得头被冻得发疼。这一天,哈尔滨的最低气温是零下15摄氏度。

随后的3天里,一共做了15组试验,平焊、横焊、立焊、仰焊都做了。这是何等严酷的试验环境!一块试板,一个不变的焊接姿势,在零下十几摄氏度左右的室外一焊就是四五个小时。一块试板焊完,焊工们也冻僵在原地,要人把他们拉起来。

把试件运回北京测试,根据得出的结论,确定了“鸟巢”负温焊接的极限温度是零下15摄氏度。这是一个综合的指标,不仅是钢材承受的极限,还有设备承受的极限。最重要的,是人的承受极限。同时,还确定了“鸟巢”从零摄氏度到零下15摄氏度焊接的一系列工艺规程。

组建思想过硬、技术过硬的焊工队伍

合格的钢材料有了,技术标准和工艺规程有了,算是“万事俱备”。那“东风”在哪里?“东风”就是一支思想过硬、技术过硬的焊工队伍。

“鸟巢”焊工队伍的组建,可谓一波三折。最初,绝大多数人并没有意识到焊工危机的存在,直到工程进展中发现了制约工程进度、影响工程质量的软肋—焊工队伍的数量和质量。然而,到哪里去找至少500名合格乃至优秀的焊工呢?

“鸟巢”指挥部派出精干人员,到北京、天津、上海、包头去挑选和考核焊工。本以为,“鸟巢”厚板、超强钢、全位置焊接(重点是仰焊)以及100%UT-BI的要求,会吓跑不少焊接高手。但没有想到的是,不少优秀焊工怀着为国家建功立业的梦想,加入这个队伍。据不完全统计,有911名焊工参加了初选,最终录取832名,再从中挑选265人进行强化培训。

令人意外的是,第一期培训班就出师不利—在对40名焊工进行的入学摸底考试中,竟无一件合格作品!首战即全军覆没,怎么办?“鸟巢”人的回答是:“三从一大”(从严、从难、从实际工程出发,模拟现场风速、湿度等条件进行大工作量训练半军事化的魔鬼训练)。在长达12天的培训期里,焊工们早上7点起床,出操、接受战前动员,然后每天必须完成2组50毫米—60毫米厚的试板焊接,这个工作强度可以把几乎所有焊工的体力消耗殆尽。晚饭后,教练和指导老师会对每个焊工的试件进行点评,有的被批评了的焊工,会在点评结束后含泪加班操练。这还没完,还有紧接着的俯卧撑、下蹲等体力训练,直至晚10点才能休息。前后一共进行了7期培训。

毫不夸张地讲,焊工们是拿生命在灌筑“鸟巢”。比如有条柱脚的焊接,是在宽420毫米、深220毫米、长1700毫米左右的深坑进行。焊缝不仅位置奇怪,而且其部位称得上是焊接“禁区”。更危险的是,焊缝采用的是二氧化碳气体保护焊技术。二氧化碳的比重比空气大,容易在深坑底部存留而让人窒息。没有豪言壮语,也没有进行战地动员,“鸟巢”焊工们争先恐后要求参加这条特殊焊缝的焊接。现场就像战争时期共产党员主动请缨斩关夺隘一样,令人感动和唏嘘!《北京青年报》著名记者杨菊芳在长篇通讯《筑巢》中这样描写:“……这种焊接活,只有中国的工人阶级才能干!”

還有一根立柱和柱脚的焊缝,再次出现焊接“禁区”。18名焊工连续倒班工作58个小时,焊缝的一次合格率100%,终于啃下了这块硬骨头。

到2006年1月25日止,各单位共完成焊缝53868米。经专家验收,“鸟巢”整个焊接工程的焊缝一次合格率高达99.7%,少量第一次探伤有缺陷的焊缝经返修和二次探伤,全部合格。可以骄傲地说,“鸟巢”的焊缝,没有一条裂纹。这不仅是中国建筑钢结构焊接的顶峰,也是世界钢结构焊接的奇迹!

“鸟巢”的建成,极大地提升了我国的钢结构焊接水平。经过“鸟巢”实战,我国的钢焊接技术一跃成为世界领先。我本人也作为主要研发人员之一,获得国际焊接学会颁发的国际焊接最高奖—“Ugo Guerrera Prize”奖。

“鸟巢”建设还有力地推动了我国冶金工业的发展。以前,很多特殊钢材、钢板我们都要从外国进口。现在,我们自己也能大批量生产大厚度、高强度的钢材料,甚至开始出口。

在“鸟巢”施工过程中,我们培养了一大批焊接骨干。“鸟巢”的焊工,当年不管是持A证还是B证,现在都成了全国焊接行业最受重视的一批人,至今仍在国家建设的各个角落,发挥他们应有的作用。

(责任编辑 杨琳)