国内深水气田首次降压开采应用实践

齐志彬

(中海石油深海开发有限公司,广东 珠海 519050)

0 引言

南海某深水天然气开采平台是国内首个深水天然气开采项目,该项目采取水下采油树进行开发,井流物通过2 条直径55.88 cm、长度79 km 深水海管输送至平台,水下井口到平台的高程差达到1 500 m,长距离深水海管形成5 MPa 以上的压降。井流物登陆平台后,经过一系列分离、脱水、增压等处理,最终输送至260 km 外的陆地终端。运营团队在该项目稳定运行过程中积累了一系列深水天然气开发的先进技术和经验。

随着气田开发年限延长,该气田产能衰减,为了维持气田产量,需要气田采用降压开采技术提高采收率[1]。该平台在降压开采中积累的经验为后续国内深水天然气开发发挥了较好的示范作用。

1 降压生产背景

该气田为纯气体充填砂岩油藏,外界压力补充对气藏能量补充作用较小。气田距离平台79 km,采气树位于1 500 m 水深的海底,通过直径55.88 cm 深水海管回接至平台进行油气水处理,平台设计处理能力为66 亿m3/a。

随着气田逐渐开采,产能自然递减,为了维持气田产量,需要根据设计上线湿气压缩机以降低平台操作压力,提高生产压差来释放气田产能,保持稳产高产[2]。

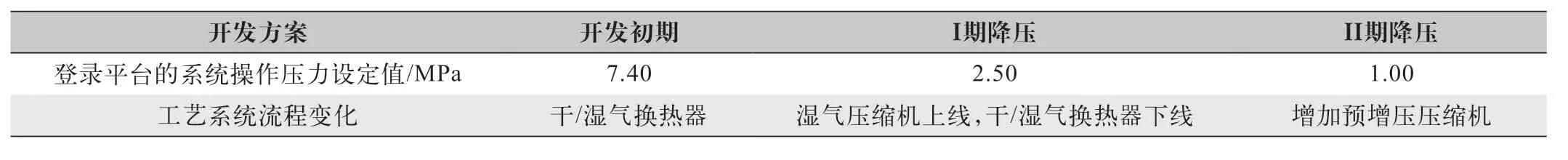

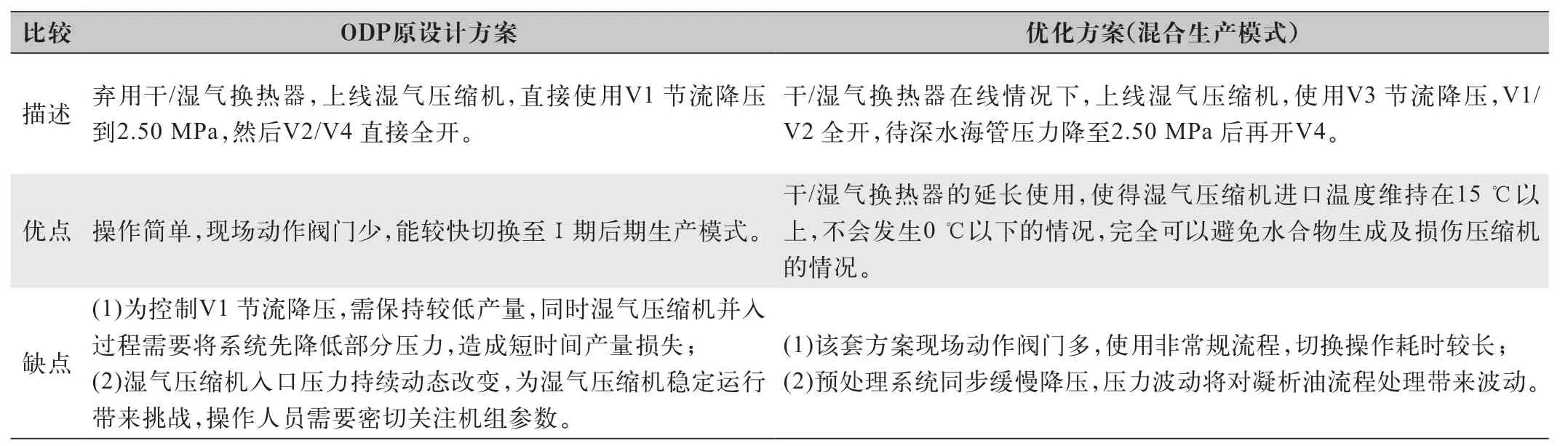

平台的开发方案中计划一期降压时将系统操作压力降至2.5 MPa 生产,同时考虑进一步降压至1 MPa 的生产工况,不同开发阶段的生产工况如表1所示。

表1 各阶段开发方案

一期降压平台改造计划是将预处理系统(包括收球筒、段塞流捕集器)操作压力由7.50 MPa 降低到2.50 MPa。原干/湿气换热器下线,新增湿气压缩机上线增压,将2.50 MPa 的湿天然气增压至7.30 MPa,进入天然气脱水系统,最终提高水下井口与平台的生产压差,实现稳产高产。

2 生产工艺流程

2.1 开发初期工艺流程

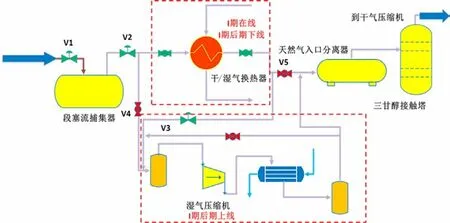

原工艺流程为来自深水气田的湿气上平台的压力为7.50 MPa,经过段塞流捕集器气液分离后,气相进入干/湿气换热器加热后直接进入三甘醇脱水系统(入口过滤分离器、接触塔),脱水后的干气经干气压缩机增压至12.00 MPa,干气进入干/湿气换热器冷却后直接外输。

2.2 I 期降压后工艺流程

深水海管中的井流物上平台压力降至2.50 MPa,湿气直接进入湿气压缩机进行加压,天然气增压至7.30 MPa 后进入天然气脱水系统,脱水后的天然气经干气压缩机增压至12.00 MPa 直接外输,流程简图如图1 所示。

图1 平台天然气系统流程示意图

3 生产工艺降压难点

3.1 停产切换流程影响产量

根据设计,湿气压缩机入口压力为2.35 MPa,其下游的接触塔和干气压缩机入口压力均为7.30 MPa。由于设备的操作压力范围限制,原流程切换至降压流程中无法实现不停产切换,需要平台关停后将系统压力降低到2.50 MPa 后,再投用湿气压缩机。停产及对系统降压放空期间将带来大量天然气损失,既不经济也不合理。

3.2 设备操作工况受限

湿气压缩机上线后,需要及时将深水海管内多余天然气外输出去,从而实现降低井口背压、提高生产压差的目的。但是深水海管内井流物在海管内流通时已经被周围海水冷却,井流物登陆平台处的温度仅有16 ℃左右。

新增的湿气压缩机运行入口温度必须在15 ℃以上,井流物上平台的压力由7.50 MPa 直接节流降压至2.50 MPa,虽然满足了湿气压缩机入口压力操作条件,但节流降温后天然气温度接近0 ℃,且有水合物形成风险,造成湿气压缩机损坏风险。

3.3 降压期间段塞影响稳定生产

井流物上平台压力7.50 MPa 降至2.50 MPa,会导致天然气流速剧增。降压过程会导致海管中大量积液在短时间内产出,在达到新的稳定工况前产生强烈段塞流。对于平台上容积仅有190 m3的段塞流捕集器来说是很大的冲击,严重威胁平稳生产,关停风险较大。

4 创新实现平稳降压

4.1 湿气压缩机在线调试,无扰上线生产

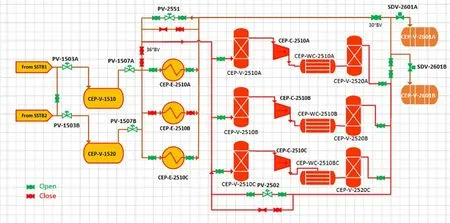

创新性新增湿气压缩机调试流程,即在干/湿气换热器下游引导天然气通过调节阀PV-2551,经过该阀降压后进入湿气压缩机,以此完成生产期间湿气压缩机的运转调试,避免了无法实现湿气压缩机在线调试的情况。

在经过详细论证后,此调试流程也可为后期湿气压缩机上线运行提供通路。在降压开始前提前运行湿气压缩机,使其处于自循环热备状态,生产处理工艺流程仍为降压前的生产模式。

通过湿气压缩机取气流程中的PV-2551,将干/湿气换热器出口7.35 MPa、30 ℃的天然气控压至2.35 MPa,节流后温度18 ℃,满足湿气压缩机运行条件。

在湿气压缩机上线中,确保湿气压缩机循环的天然气量与平台的外输气量一致,此时关闭湿气压缩机整体旁通的30 "旁通阀门,即可实现湿气压缩机无扰上线生产,具体工艺流程如图2 所示。

图2 I 期降压后工艺流程示意图

4.2 不同生产阶段共存的混合生产模式解决深水井流物温降

根据设计降压,生产时湿气压缩机上线,干/湿气换热器下线。井流物上平台的压力由7.50 MPa 直接节流降压至2.50 MPa,但节流降温后天然气温度接近0 ℃,且有水合物形成风险,存在水合物进入湿气压缩机损坏设备的问题。

创新性优化调整工艺流程,在湿气压缩机对深水海管降压期间,使原生产阶段的干/湿气换热器与湿气压缩机同时在线生产,解决湿气压缩机对深水海管降压过程中压缩机入口温度低的问题,优化后的降压过程中混合生产模式的特点如表2 所示。

表2 方案优化前后对比

经过换热器加热后的7.50 MPa 湿天然气温度为30 ℃,之后经过湿气压缩机上游的调节阀降压至2.35 MPa,即用V3(PV-2551)作为湿气压缩机控压点,此时天然气温度为15 ℃以上,完全符合压缩机的运转要求。混合生产模式可在正常生产情况下进行,待深水海管压力降至2.50 MPa 后再开湿气压缩机入口管汇的阀门V4,即下线干/湿气换热器。

4.3 基于OLGA 预测确保流动性安全

深水海管在降压过程中,气流速度逐渐变大,携液能力加强,原来在深水海管内的介质动态平衡被打破,积存在海管中的产液以强烈段塞的方式在段塞流捕集器中分离。因此为解决深水海管降压过程中的强烈液体断塞,采取以下创新方式解决流动性安全问题。

经计算,平台2 条深水海管在59×104m3/h 气量生产时,滞液量为1 300 m3,海管登岸压力降至2.50 MPa 后,海管正常滞液量在800 m3。故降压期间海管内多余的积液会在短时间内被扫出500 m3,形成强烈段塞流,而平台的段塞流捕集器仅有190 m3容积,对平台工艺系统冲击大。

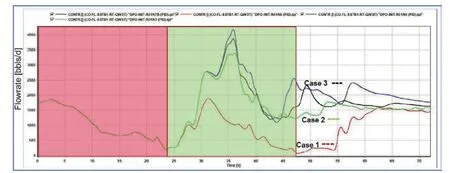

为了保证海管产液处于可控范围,基于前期生产期间的参数,使用OLGA 软件对深水海管产液分布进行了模拟计算,如图3 所示,制定了三种降压期间的配产方案。在此基础上比对优选方案,并在此期间动态调整产量以控制强烈段塞的产出。

图3 各个方案模拟计算的瞬时产液历史曲线图

方案一为井口减产至566×104m3/d,平台以991×104m3/d 外输降低海管压力,井口继续保持566×104m3/d 生产1 ~2 d。方案二为海管压力降至2.50 MPa 后,提高井口产量至991×104m3/d 生产至产液稳定。方案三为海管压力降至2.50 MPa 后,提高井口产量至1 131×104m3/d 生产至产液稳定。

对比三种配产方案下的段塞液量最大峰值模拟结果,方案二和方案三基本是方案一的2 倍。

作为深水气田首次实施不同生产阶段的转换,综合分析较低的井口配产有利于段塞的控制,因此选定方案一执行。

5 结论

经过一系列的方案优化及创新设计,最终平台顺利完成国内深水气田首次在线降压开采,且一次性完成深水海管操作压力巨幅调整。

本次降压生产取得了较好的结果,新增湿气压缩机顺利上线运行,工艺系统压力已降至目标值,且降压中段塞可控,确保了设备的正常运行,避免了因停产造成的产量损失[3]。

目前国内深水油气田开发逐渐成为重点开发领域,本项目是国内首个深海气田开采项目。此次降压生产代表国内的深水气田开发进入了下一个开发阶段,为后续的深水气田降压提供参考及运营经验,进而支撑海域气田产能释放。