氢基绿色工业产品和传统工艺的全生命周期碳足迹对比评估

喻梦伊 汪飞

摘要:“双碳”目标下,氢能正成为促进我国可再生能源规模化消纳与实现能源电力系统低碳/零碳排放的重要技术路径之一。在甲烷、甲醇和钢铁等氢能应用的工业过程中,以可再生能源制备的绿色氢气替代传统的工业副产氢可降低工业产品的全生命周期碳足迹,但基于绿氢的新型工业生产方式相对于传统生产方式的降碳能力有待量化评估。文章通过构建基于全生命周期评价理论的碳中和能力量化评估模型,从产业生态学的角度,以绿色甲烷、绿色甲醇和绿色钢铁为对象,根据各产品的生产流程进行碳足迹评价,并将结果与基于传统化石能源生产的产品碳足迹进行对比。结果表明,与传统工艺相比,基于绿氢的新能源系统生產的绿色甲烷、绿色甲醇和绿色钢铁都具有不同程度的碳减排能力。本研究量化评估了基于绿氢的新型工业生产方式在大规模氢能应用时代的深度脱碳能力,为绿氢应用系统接入碳交易市场提供了量化评估指标。

关键词:绿色甲烷;绿色甲醇;绿色钢铁;全生命周期评价;氢能应用

中图分类号:TK91文献标志码:A

0 引言

“双碳”目标下,氢能作为规模化的储能载体,正成为促进我国可再生能源规模化消纳与实现能源电力系统低碳/零碳排放的重要技术路径之一。同时,可再生能源电解制得的氢能(即“绿氢”)可作为气、电网络的联系纽带,进一步耦合应用于民用、建筑、交通等终端难减排领域,实现跨行业深度脱碳。当前,世界各主要国家均开展了氢能制备、储存、输运及利用等方面的广泛研究和实践。美国能源部在2019年初正式推出H2@Scale计划,旨在实现低成本可持续的大规模绿氢生产、输运和利用[1]。2020年,德国和法国先后发布了各自的《国家氢能战略》,制定了“绿氢”发展路线,计划大规模布置电解水装置[2]。2021年,我国“十四五”规划和2035年远景目标纲要明确指出,大力发展氢能与储能等前沿科技和产业变革领域[3]。中国氢能联盟发布的《中国氢能源及燃料电池产业白皮书》表明,到2050年,氢能在中国终端能源体系中占比将达到10%,与电力协同互补,共同成为中国终端能源体系的消费主体之一[4]。

氢能产业链包括上游氢气制备、储运和加注等氢能基础设施,中游燃料电池电堆及系统主要零部件,下游氢能终端产品制造及研发等应用环节,即将氢气作为能源或原料,应用于各种领域和行业中的过程。作为氢能产业链的最终环节,氢能应用具有广泛的前景和重要的战略意义。按照终端能源消费形式分类,氢能应用场景可分为工业、建筑、交通和电力4大类[5]。工业领域包括氢炼钢、合成氨、煤制甲醇等[6];建筑领域包括天然气管道掺氢、集中式冷热电三联供等;交通领域包括商用车、有轨电车、飞机和船舶[7]等;电力领域包括氢燃料电池电站、燃煤掺氢电厂[8]等。目前,市面上使用的绝大多数氢气是“灰氢”,即通过化石燃料燃烧产生的氢气,约占当今全球氢气产量的95%。近些年来,随着碳捕集、利用与封存等技术的发展,在“灰氢”的基础上可制得较为低碳的“蓝氢”。若以“绿氢”代替传统工艺中使用的“灰氢”和“蓝氢”,可从氢源上降低各工艺产品的全生命周期碳足迹,从而助力实现碳中和。

生命周期评价(Life Cycle Assessment,LCA)是从环境学的角度对各类工业生产的环境影响进行量化评估[9],对工业生产产生的温室效应、土壤酸化和水质污染等拟定评估指标,使得工业生产对环境的各项影响得以量化体现[10]。其中,全生命周期碳足迹用于描述工业产品生产中直接或间接的温室效应强度,被广泛应用于各类产品的碳中和能力量化评估[11]。碳足迹(Carbon Footprint)通常指企业机构、活动、产品或个人通过交通运输、食品生产和消费以及各类生产过程等引起的温室气体排放总和[12]。不同研究对象的碳足迹衡量单位和核算方法不同[13],应根据行业特点采取产品的物理量碳强度指标、价值量碳强度指标[14],通常用CO2质量当量表示温室气体(Green House Gas, GHG)排放导致的全球变暖效应,且采用100年时间尺度的全球变暖潜能(Global Warming Potential,GWP)当量因子进行计算[15]。

本文通过构建基于LCA理论的碳中和能力量化评估模型,从产业生态学的角度,以绿色甲烷工厂、绿色甲醇工厂和绿色钢铁厂为对象,对各行业在大规模氢能应用时代所具备的深度脱碳潜力进行了对比分析,通过将基于氢能的新能源系统与传统能源系统进行碳足迹对比,解释了氢能为何能在各行各业助力碳中和。

1 全生命周期碳中和能力量化评估模型

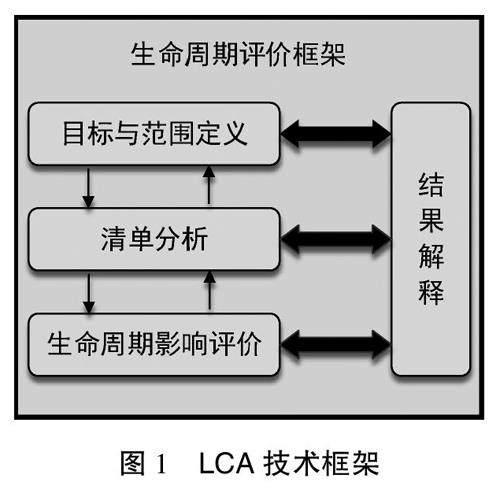

LCA又被称为“从摇篮到坟墓”分析,LCA就是对产品、工艺或者活动从资源开采到最终处理的整个生命周期环境影响的一种评价方法[15]。国际环境毒理学会和化学学会(Society of Environmental Toxicology and Chemistry,SETAC)和国际标准化组织(International Organization for Standard,ISO)对LCA给出了最具权威且几乎一致的定义:LCA是一个对与产品、工艺或者活动相关的环境负荷潜在影响进行定量化、系统化评价的过程,涉及产品、工艺或活动的整个生命周期,它通过识别和量化产品系统资源、能源消耗和环境排放类型,评价这些能源与材料使用和环境排放的潜在影响,并评估和实施改善环境的措施。ISO 14040标准规定的LCA技术框架包括目标与范围定义、清单分析、生命周期影响评价和结果解释4个部分,如图1所示。

在“双碳”目标的背景下,温室效应这一重要的环境影响引起了广泛关注。LCA作为GHG排放的量化评估工具,得到了广泛应用。2007年Carbon Trust组织基于全生命周期评价理论,定义碳足迹为一种以碳当量估算产品生命周期中所有GHG总排放量的方法,将碳足迹从之前仅计算CO2排放扩展到所有的GHG排放[16],如图2所示。2012年国际标准化组织定义碳足迹是指产品由原料获取、制造、运输、销售、使用以及废气处理各阶段直接和间接产生的温室气体排放总量,这一定义拓展改进了Carbon Trust关于碳足迹的定义[17]。碳足迹的时空范围包括产品的整个生命周期,并对间接排放的GHG进行了计算。碳足迹的定义趋于规范成熟,尤其是生命周期思想已经发展成碳足迹估算的一个特征。此后,基于生命周期评价思想的碳足迹概念已被越来越多的学者所接受,并应用于大型能源生产单元的碳中和效益量化评估工作中。

本文所研究的氢能应用场景分别为甲烷厂、甲醇厂和钢厂,三者在生产各自产品(甲烷、甲醇和钢)的过程中,将消耗各种各样的生产资料(冷却剂、热蒸汽和电等)和终端能源(原煤、原油和原始天然气等)。在LCA基础模型构建中,将测算边界内生产资料和终端能源的GHG排放数据归算到统一功能单位,从而实现对碳足迹的量化评估。生产资料的生命周期评价功能单位采用1 kg物质,终端能源的全生命周期评价功能单位采用1 MJ能量,3种氢能应用场景的全生命周期评价功能单位分别采用1 kg甲烷、1 kg甲醇和1 kg钢。因此,绿色甲烷生产的全生命周期碳足迹采用1 kg綠色甲烷产出过程中导致的GHG排放总量衡量;绿色甲醇生产的全生命周期碳足迹采用1 kg绿色甲醇产出过程中导致的GHG排放总量衡量;绿色钢生产的全生命周期碳足迹采用1 kg绿色钢产出过程中导致的GHG排放总量衡量。

2 氢基绿色能源和传统能源碳足迹对比评估

本文以绿色甲烷工厂、绿色甲醇工厂和绿色钢铁厂为对象,对比分析了基于绿氢能源的应用系统和基于传统化石能源的应用系统的碳足迹,量化评估绿氢应用系统的碳中和能力。在以可再生能源为核心的新型零碳能源体系中,绿氢可作为灰氢和蓝氢的替代品,用于甲烷、甲醇合成和钢铁冶炼。基于上述3种应用场景开发的电转甲烷(Power to Gas,P2G),电转甲醇(Power to Methanol,P2M)和氢基直接还原铁(Hydrogen Direct Reduced Iron Technologies,H2-DRI)技术将在未来形成完整的电氢协同系统。为进一步量化氢能应用系统的作用效果,采用生态学面向产品的分析方法——全生命周期评价,构建基于工艺流程的全生命周期碳足迹评价模型,对氢能应用系统的碳中和潜力进行评估分析。

2.1 二氧化碳加氢气合成绿色甲烷

在未来几十年中,间歇性可再生能源发电量将快速增加。为了集成可再生能源,需要在低需求期间进行能源储存,并可能将剩余电力转换为其他能量载体。P2G是一种有前景的技术,因为它具有提供大规模和长期能源储存的潜力。将氢气转化生成甲烷或其他碳基燃料的技术也较为成熟,转换过程中还可吸收利用二氧化碳,实现碳中和,可视为碳中性过程[18]。P2G系统以电解槽为核心,可将电能转化为氢气或甲烷的化学能,并应用于多种终端用途,如化工、交通、发电、供暖和气体储存。电转甲烷主要由电解水制氢和发生在镍基催化剂上的Sabatier反应将二氧化碳和氢气合成甲烷[19],主要生产链如图3所示。

常见的电转甲烷生产链主要设备包括电解槽、预热器、平推流反应器、冷凝器和闪蒸罐等,环节中的每种设备都会消耗一定的能源,从而留下碳足迹。绿色甲烷生产过程中的碳足迹如图4所示,并与常规天然气消费的碳足迹进行对比。在绿色甲烷的制取中,碳捕集、生产合成气等环节的总排放约为每千克甲烷1.65 kg CO2,而在整个生产过程中的负碳环节则吸收了约每千克甲烷3.14 kg CO2,最终绿色甲烷生产链的总碳足迹约为每千克甲烷-1.5 kg CO2[20]。传统的天然气生产过程中产生的碳足迹约为每千克甲烷3.15 kg CO2。根据估算,如果使用绿色甲烷替代传统天然气,每生产1 t绿色甲烷可减少碳足迹4.63 t CO2。

2.2 二氧化碳加氢气合成绿色甲醇

“双碳”背景下,随着可再生电力价格的持续下降,以CO2和绿氢为原料生产“绿色甲醇”成为未来甲醇行业的重要发展方向。CO2和绿氢反应制甲醇也可认为是绿氢和可再生能源的有效存储手段,其实质是利用可再生能源将CO2和水转化为甲醇,把不稳定的可再生能源存储在易存储和运输的甲醇中[21]。甲醇用途十分广泛,因其具有高能量密度(22.7 MJ/kg,18 MJ/L HHV),可作为优质液体燃料

和大宗原料[22];也可作为溶剂和中间物质,用于生产数百种化学品和产品,包括二甲醚(DME)、汽油、煤油、烯烃等[23]。目前常用的P2G技术为两步合成法[24],其生产链如图5所示。

两步法合成绿色甲醇生产链的主要设备包括电解槽、多级压缩机、甲醇反应器、闪蒸罐、精馏塔[11]。各设备在运行过程中将消耗不同的生产资料,产生一定的碳足迹。绿色甲醇生产链中的碳足迹分布,如图6所示,并将总碳足迹与传统的天然气制甲醇相比较。在绿色甲醇生产链中,在碳捕集、电解水和闪蒸等碳增环节所产生的正碳足迹为每千克甲醇1.20 kg CO2。而绿色甲醇合成环节的负碳足迹为每千克甲醇-1.35 kg CO2,最终绿色甲醇生产链的总碳足迹为每千克甲醇-0.15 kg CO2。传统的天然气合成甲醇生产链(Natural Gas to Methanol,N2M)的碳足迹约为每千克甲醇0.63 kg CO2。若用绿色甲醇生产链替代传统甲醇生产链,生产1 t甲醇可减少780 kg CO2碳足迹。

2.3 氢基直接还原铁

在钢铁领域,基于天然气直接还原铁冶炼高纯钢的技术已有广泛普及[25]。绿氢作为一种低碳的还原剂,成为了传统天然气的有效替代方案。基于氢气直接还原铁冶炼高纯钢生产链如图7所示,该工艺与传统的基于天然气直接还原铁冶炼高纯钢生产链区别较小。因此,在进行还原剂的替换时,大部分的设备仅需进行一定改造便可投入使用。

基于天然气直接还原铁冶炼高纯钢生产链包括铁矿石开采、球团化、直接还原铁生产和电弧炉冶炼[26]。其中:铁矿石开采是指从地下或露天矿床中获取铁矿石的过程;球团化是一种将细粉状铁矿石颗粒转化为球状颗粒的过程;直接还原铁生产是一种通过还原铁矿石制备直接还原铁的过程;电弧炉通过电弧放电加热废钢,将其熔化并转化为高纯度的熔融钢液。H2-DRI生产绿色钢时各环节的碳足迹分布,并将传统直接还原铁(Natural Gas - Direct Reduced Iron,NG-DRI)生产链碳足迹[26]与之对比,如图8所示。H2-DRI的碳足迹为NG-DRI的43.02%,若用H2-DRI生产的绿色钢替代传统钢,生产每吨绿色钢的碳减排量为490 kg CO2。

3 结论和总结

本文基于LCA模型对氢气应用系统中的重要环节进行了全生命周期碳足迹评价,并对绿色甲烷、绿色甲醇和绿色钢生产3个对象进行了碳中和能力评估。通过与传统能源系统中的甲烷、甲醇合成和钢铁生产的碳足迹进行对比,量化评估了各个氢气应用环节的碳中和能力,主要结论如下:

(1)若用绿色甲烷替代传统天然气,每生产1 t绿色甲烷的碳减排量为4.63 t CO2。

(2)若用绿色甲醇生产链替代传统甲醇生产链,每生产1 t甲醇的碳减排量为780 kg CO2。

(3)若用H2-DRI生产的绿色钢替代传统钢,每生产1 t绿色钢的碳减排量为490 kg CO2。

本文的研究结果为氢能源的可持续利用提供了重要的科学依据,证明了基于氢能的新能源能够助力各行业在大规模氢能应用时代实现深度脱碳,促进了氢气应用系统的研究。在未来,随着可再生能源的发展带来的可再生电价进一步降低,氢能应用将会有更广阔的市场空间,通过科学研究和推广应用,有望实现氢能源的可持续利用,为构建清洁、低碳、可持续发展的社会做出重要贡献。

参考文献

[1]SADIQ M,ALSHEHHI R J,URS R R,et al.Techno-economic analysis of Green-H2@ Scale production[J].Renewable Energy,2023(219):119362.

[2]ANING S Y H Z Q,HANCHEN T F L.Analysis of strategy and technology situation on global hydrogen industry[J].World Sci-Tech R&D,2020(4):455.

[3]国家发展改革委,国家能源局.氢能产业发展中长期规划(2021—2035年)[R/OL].(2022-03-23)[2024-01-09].http://zfxxgk.nca.gov.cn/13105 25630_16479984022991n.pdf.

[4]中国氢能联盟.中国氢能源及燃料电池产业白皮书[R/OL].(2019-06-29)[2024-01-09].http://www.h2cn.org/publicati/215.html.

[5]王明华.氢能-煤基能源产业战略转型路径研究[J].现代化工,2021(7):1-4.

[6]王明华.国内氢能应用场景分析及发展前景预测[J].石油炼制与化工,2023(9):18-23.

[7]褚玥,陈俐,管聪.船舶氢电混合动力系统建模与全生命周期碳排放评价[J/OL].中国舰船研究,1-9[2024-02-02].https://doi.org/10.19693/j.issn.1673-3185.03354.

[8]唐小亮,何川,劉晴.排放因子法高估燃气电厂的碳排放量——基于高邮某电厂的观测结果[J].电力科技与环保,2020(3):17-20.

[9]左逢源,张玉琼,赵强,等.计及源荷不确定性的综合能源生产单元运行调度与容量配置两阶段随机优化[J].中国电机工程学报,2022(22):8205-8215.

[10]童庆蒙,沈雪,张露,等.基于生命周期评价法的碳足迹核算体系:国际标准与实践[J].华中农业大学学报(社会科学版),2018(1):46-57.

[11]余潜跃,张玉琼,赵强,等.综合能源生产单元的全生命周期碳足迹评价与技术经济性评估[J/OL].中国电机工程学报:1-13[2024-01-09].https://doi.org/10.13334/j.0258-8013.pcsee.223326.

[12]WRIGHT L A,KEMP S,WILLIAMS I.‘Carbon footprinting:towards a universally accepted definition[J].Carbon Management,2011(1):61-72.

[13]马大卫,苏阳,王正风,等.安徽省地级市发电碳排放因子特征与聚类研究[J].电力科技与环保,2023(6):524-532.

[14]王志轩.碳达峰、碳中和目标实现路径与政策框架研究[J].电力科技与环保,2021(3):1-8.

[15]衡丽君.生物质定向热解制多元醇燃料过程模拟及全生命周期碳足迹研究[D].南京:东南大学,2020.

[16]WIEDMANN T,MINX J.A definition of ‘carbon footprint[J].Ecological economics research trends,2008(1):1-11.

[17]GAO T,LIU Q,WANG J.A comparative study of carbon footprint and assessment standards[J].International Journal of Low-carbon Technologies,2014(3):237-243.

[18]ZHANG X,BAUER C,MUTEL C L,et al.Life cycle assessment of power-to-gas:approaches,system variations and their environmental implications[J].Applied Energy,2017(190):326-338.

[19]XING X,LIN J,SONG Y,et al.Modeling and operation of the power-to-gas system for renewables integration:a review[J].CSEE Journal of Power and Energy Systems,2018(2):168-178.

[20]CHOE C,CHEON S,KIM H,et al.Mitigating climate change for negative CO2 emission via syngas methanation:techno-economic and life-cycle assessments of renewable methane production[J].Renewable and Sustainable Energy Reviews,2023(185):113628.

[21]周明灿.二氧化碳加氢制甲醇合成工艺探讨[J].化工设计,2023(3): 3-6.

[22]YAASHIKAA P R,SENTHIL K P,VARJANI S J,et al.A review on photochemical,biochemical and electrochemical transformation of CO2 into value-added products[J].Journal of CO2 Utilization,2019(33):131-147.

[23]ZHANG H,WANG L,VAN HERLE J,et al.Techno-economic optimization of CO2-to-methanol with solid-oxide electrolyzer[J].Energies,2019(19):3742.

[24]CHOUDHURY J.New strategies for CO2-to-methanol conversion[J].ChemCatChem,2012(5):609-611.

[25]ANAMERIC B,KAWATRA S K.Properties and features of direct reduced iron[J].Mineral Processing and Extractive Metallurgy Review,2007(1):59-116.

[26]ZANG G,SUN P,ELGOWAINY A,et al.Cost and life cycle analysis for deep CO2 emissions reduction for steel making:direct reduced iron technologies[J].Steel Research International,2023(6):2200297.

(編辑 何 琳编辑)

Comparative assessment of the life-cycle carbon footprint of hydrogen-based green industrial products and conventional processes

Yu Mengyi, Wang Fei

(Jiangsu Province Productivity Center, Nanjing 210042, China)

Abstract: Under the “double-carbon” goal, hydrogen energy is becoming one of the important technological paths to promote the large-scale consumption of renewable energy and achieve low-carbon/zero carbon emissions in Chinas energy and power systems. In the industrial process of hydrogen energy applications such as methane, methanol, and steel, replacing traditional industrial by-product hydrogen with green hydrogen prepared from renewable energy can reduce the carbon footprint of industrial products throughout their entire life cycle. However, the carbon reduction ability of new industrial production methods based on green hydrogen relative to traditional production methods needs to be quantitatively evaluated. The article constructs a quantitative evaluation model for carbon neutrality capacity based on the theory of full life cycle assessment. From the perspective of industrial ecology, green methane, green methanol, and green steel are taken as objects, and carbon footprint evaluation is conducted based on the production process of each product. The results are compared with the carbon footprint of products produced based on traditional fossil energy. The results indicate that compared with traditional processes, green methane, green methanol, and green steel produced by new energy systems based on green hydrogen all have varying degrees of carbon reduction capabilities. This study quantitatively evaluates the deep decarbonization ability of new industrial production methods based on green hydrogen in the era of large-scale hydrogen energy application, providing quantitative evaluation indicators for the integration of green hydrogen application systems into the carbon trading market.

Key words: green methane; green methanol; green steel; life-cycle assessment; hydrogen application

基金项目:2023年度江苏省生产力促进中心青年人才基金;项目编号:D2023012。

作者简介:喻梦伊(1992— ),女,助理研究员,硕士;研究方向:科技管理。