一种穿层钻孔变形检测装置和方法

岳景龙,张益民,程会营

(1.平顶山天安煤业股份有限公司, 河南 平顶山 467000;2.河南理工大学, 河南 焦作 454000)

随着煤炭开采深度的增加,煤层中的瓦斯压力和瓦斯含量增大,地质构造条件更加复杂,煤与瓦斯突出灾害日趋严重,对矿井安全生产和矿工生命安全构成了重大威胁。在煤层底板巷施工穿层钻孔预抽瓦斯的方法在防治煤与瓦斯突出方面具有较大的可靠性和安全优势。但底板巷穿层抽采钻孔易受巷道围岩动态变形的影响,密封受到破坏,封孔质量降低,形成漏气通道,致使煤层瓦斯得不到有效抽放或抽出的瓦斯浓度过低,达不到瓦斯利用要求[1-2]. 研究巷道围岩动态变形规律,采取针对性措施,提高抽采钻孔的密封性能,进而提高瓦斯抽采效果,为煤矿安全高效生产提供技术支持就十分必要。目前,检测围岩松动圈变形规律的方法主要有声波法、地质雷达法、钻孔成像法等[3-5],这些方法虽然有着较高的可靠度,但是使用时受场地限制较大,且测量成本较高,操作复杂。为此,结合现场实际,研制了一种四连杆机械结构式穿层钻孔变形检测装置,以高效、方便、准确检测抽采钻孔受围岩松动圈影响而产生的变形情况。

1 围岩变形对钻孔的影响分析

随着埋深的增加,岩体承受的地应力相应增大。煤层底抽巷道开挖后,巷道周围的岩石受力状态发生了改变,围岩产生了径向应力减小与切向应力增大的应力重新分布情况[6],在一定范围内产生应力集中,当岩体所受应力超过本身强度时,围岩会发生卸压变形破坏,应力得到释放产生裂隙,从而形成环绕巷道截面的破碎带,该破碎带称为松动圈。松动圈的大小与掘进方式、巷道断面形状、尺寸、围岩强度、支护参数、支护方式等有关系[7]. 另一方面,抽采钻孔的施工,破坏了钻孔周围岩石的力学平衡状态,也会导致钻孔产生新的变形,甚至破裂、破碎。受上述影响,穿过围岩的钻孔受松动圈的影响,会产生各种变形[8],见图1. 图1(a)塌孔是指钻孔周围岩石受力过大,产生破碎从孔壁掉块,引起孔径增大的现象;图1(b)缩径是钻孔周围岩石受力产生塑性变形,引起孔径变小的现象;图1(c)弯曲和图1(d)剪切是由于相邻岩层受力后沿层面间滑移错动,使处于不同层位的钻孔孔壁发生错开的现象,弯曲是多层岩层小距离错开,剪切是相邻岩层大距离错开;图1(e)拉伸是相邻岩层受沿钻孔轴线的拉伸后,岩层沿钻孔轴线错开的现象。

图1 钻孔变形简图

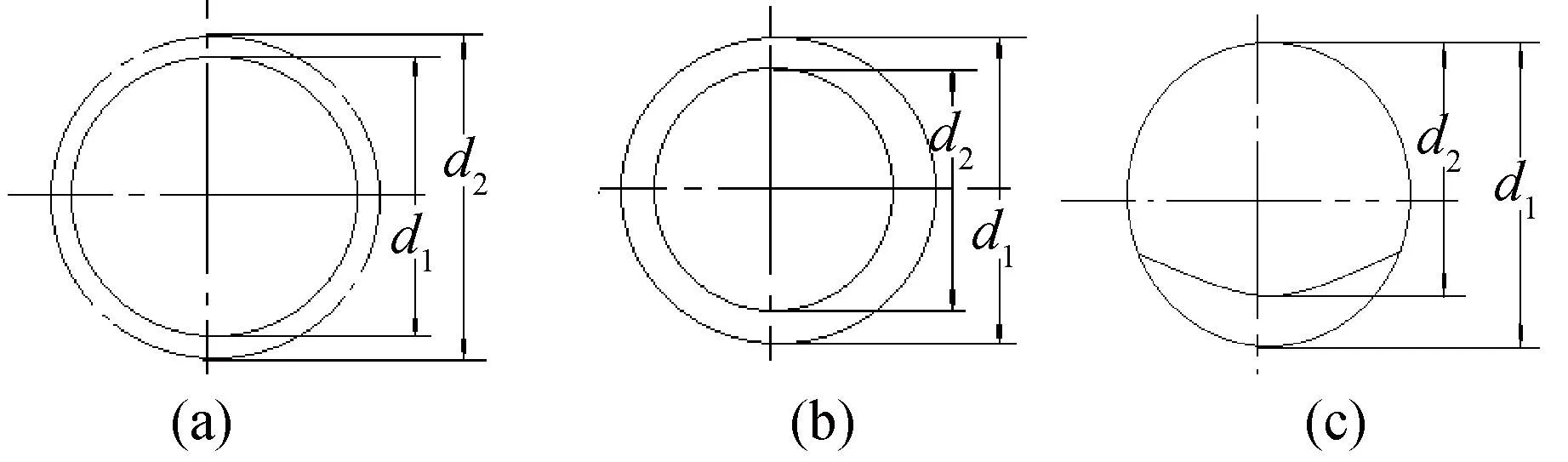

对于孔径扩大的塌孔和孔径不变的拉伸变形,从孔口向变形位置观看,为一等直径圆,见图2(a).对于缩径型变形,从孔口向孔内看某位置截面处的形状,是一直径较小的同心圆,见图2(b). 对于弯曲和剪切型变形,从孔口向孔内看某位置截面处的形状,是半月形的岩石台阶,见图2(c). 只要准确测量某位置变形后钻孔直径d2(或两壁之间的距离),与钻孔原始直径d1作对比,即可检测出钻孔孔壁在该位置的变形情况,连续测量钻孔不同位置的孔径,从而推断出围岩松动圈对抽采钻孔的影响规律。

图2 变形钻孔孔壁截面

2 检测装置的结构与原理

测量瓦斯抽采钻孔某位置截面孔径的检测装置结构见图3,包括前端测量部件、中间连接管件、尾部手持式数据显示部件。

1—前端测量部件;2—外部连接管;3—数据显示部件;11—探测杆件;12—长连杆;13—销轴;14—短连杆;15—连接叉头;16—复位弹簧;17—内部连接杆;30—尾部连接管;31—标尺;32—活动手柄;33—固定手柄;34—压紧螺母;35—活动轴件;36—尾部连接杆

前端测量部件由探测杆件、长连杆、销轴、短连杆、连接叉头、复位弹簧、内部连接杆等零件组成。探测杆件上有滑槽,长连杆的端部用销轴固定在滑槽内,长连杆与3根短连杆组成四连杆机构,在前端连接管的端部,用固定销轴固定。四连杆机构的另一端隐藏在前端连接管内部的连接叉头上,连接叉头与内部连接杆连接成一体,可以沿前端连接管的轴线前后移动。当四连杆机构折叠时,其宽度变小,其后端就带动连接叉头和内部的连接杆沿轴线向后移动;反之,当四连杆机构张开时,宽度变大,其后端沿轴线向前移动。当四连杆机构折叠时,叉头向后移动,复位弹簧受到压缩,给四连杆机构一个推力,保证四连杆机构的探测杆紧密地贴在钻孔孔壁上。

中间连接管件由外部连接管、内部连接杆组成。起到连接前端测量部件和尾部手持式数据显示部件及传递位移的作用,由若干件组成,根据孔深不同,串联使用。

尾部手持式数据显示部件由尾部连接管、标尺、活动手柄、固定手柄、压紧螺母、活动轴件、尾部连接杆等零部件组成。尾部连接杆与中间连接杆连接成一体,尾部连接杆被压紧螺母固定在活动轴件上,活动轴件可以在尾部连接管内沿轴向移动。当四连杆机构折叠或张开时,活动手柄、活动轴件与内部杆件沿连接管轴线同时移动,活动手柄位于标尺下方,活动手柄处于不同位置时,对应标尺上的数据就反映了被测量部位的孔径大小。

3 现场应用

为验证四连杆式钻孔变形检测装置的使用效果,在平宝煤业股份有限公司首山一矿进行了穿层钻孔变形检测对比试验。在己15-17-12110中间底抽巷施工过程中,先在巷道顶板施工一个直径94 mm穿层试验钻孔,孔深8 m,利用该装置测量钻孔内0~6 m每隔1 m位置的孔径,间隔15 d后再次测量,持续观察60 d,再利用岩层钻孔探测仪探头的录像功能观测试验钻孔的孔径变形状态,将检测结果与钻孔实际图像进行对比。

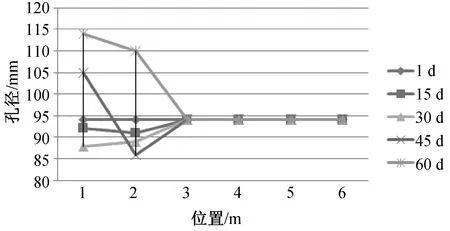

测量时先进行装置校准。拉动活动手柄,使四连杆机构折叠,宽度缩小伸进钻孔孔口,移动标尺进行调整,使观测手柄前端边缘对应的标尺上的数据与孔径大小一致。然后连接标准长度为1 m的中间连接管件,把前端四连杆机构折叠后伸进孔内1 m处,保证前端测量部位的连杆与孔壁紧密接触,读取标尺显示的数据,转动手柄,使连杆机构旋转90°,读取标尺显示的数据,比较2个数据,选取与原始孔径差值较大的数据为1 m处钻孔直径数值并记录,完成第一个位置的测量。依次加长中间连接杆件,分别记录1~6 m位置的孔径数据。对测试数据进行整理分析,见图4.

图4 试验钻孔不同深度孔径变化

由图4看到,从孔口到孔深3 m之间孔径有明显变化,孔深超过3 m后孔径稳定的现象。在孔深3 m之内,孔径呈现了先缩小,后变大的现象,孔径的变化量与成孔时间有紧密联系。由数据可知,钻孔孔壁受到围岩挤压,发生塑性变形,孔径变小;随着时间延续,挤压力超过岩石强度,孔壁岩石破碎,碎块从孔壁掉落,孔径增大。

试验钻孔完工60 d,利用岩层钻孔探测仪探头的录像功能观测试验钻孔测量位置的图像,见图5. 从窥视图像看到,在靠近孔口的孔壁产生了岩石破碎掉落现象,孔深超过3 m后,钻孔孔壁完整无破损。

图5 试验钻孔60 d孔内表面状态

根据上述试验检测数据得出,在首山一矿己15-17-12110中间底抽巷,顶板岩石松动圈对钻孔的影响在0~3 m处,钻孔变形情况主要为挤压变形。该区域的抽采钻孔采用两堵一注封孔时,外囊袋要距孔口3 m以上,以减小密封段受松动圈影响产生裂隙,造成密封失效。

4 结 语

四连杆式穿层钻孔孔径变形检测装置能对穿层钻孔孔径变形状况进行快速、准确地测量,掌握围岩松动圈对钻孔孔径变化的影响规律,有针对性地采取适当的封孔方式和工艺参数,提高穿层抽采钻孔封孔质量,进而提高瓦斯抽采效果。