装配式施工场景下智能吊装作业全过程环境感知方法研究

别红亮

(中铁一局集团建筑安装工程有限公司)

在装配式施工环境中,智能吊装作业的全过程环境感知显得尤为重要。这不仅关乎施工的安全性,更直接影响到施工的质量和效率。装配式建筑就是将预制好的预制件在工厂内加工,然后运输到工地上进行组装的一种建筑形式[1]。该方法能有效地提高工作效率,减少现场工作难度。而智能吊装则是利用现代传感器、通讯和自动化技术,实现吊装作业的智能化、自主化。将两者结合,可以进一步提高施工的自动化和智能化水平[2]。本文将重点探讨在装配式施工场景下,如何进行智能吊装作业全过程的精准环境感知。

1.装配式施工场景下智能吊装作业基础数据处理

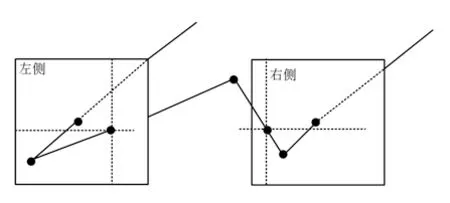

在装配式施工场景中,结合双目立体视觉原理,构建坐标系。基于飞行时序的深度相机,在被测目标表面发出一道连续的激光脉冲,再将其反射回来,利用激光脉冲的来回运动时间,实现目标与目标之间的距离测量,但其精度较差,且易受到多次反射的影响,难以应用于复杂的工程环境[3]。双眼立体视觉技术通过对多个或多个摄像头同步获取同一点的视差量进行解算,其精度依赖于待辨识对象的明显特性和特征匹配算法的优劣。图1 为双目立体视觉原理。

图1 双目立体视觉原理

以双目立体视觉为研究对象,利用近红外激光激发伪散斑红外光斑,通过改变被测对象表面形貌,获取目标位置和深度等信息,但容易受到强烈光照的影响,不能很好地适用于室外施工作业环境。

因此,本项目以双目立体视觉理论为基础,以深度摄像机为主体,进行动态环境感知。

在完成对坐标系的建立后,针对复杂空间坐标系的变换,引入坐标系旋转方法[4]。若绕X 轴旋转,则当建筑坐标系绕X 轴逆时针旋转α 度时,此时坐标旋转变换后可写作:

式中:(x,y,z)代表建筑坐标中的任意一点坐标,(x',y',z')代表转换后的坐标。若绕Y 轴旋转,则当建筑坐标系绕Y 轴逆时针旋转β 度时,此时坐标旋转变换后可写作:

若绕Z 旋转,则当建筑坐标系绕Z 轴逆时针旋转γ度时,此时坐标旋转变换后可写作:

对于获取到的点云数据,需要对其进行修复处理。以下是一个基本的修复流程:第一步,数据预处理:点云数据的清洗与预处理,主要包括噪声去除、无效数据过滤、数据光滑化等[5]。第二步,特征提取:通过提取点云中的几何特征,如边缘、角点、曲面等,为后续的匹配和修复提供依据。第三步,配准与拼接:对于多视角或分段获取的点云数据,需要进行配准和拼接,将不同视角或不同段落的点云数据对齐到同一坐标系中。第四步,缺失数据修复:对于点云中缺失的部分数据,可以通过插值、拟合、重建等方式进行修复。根据缺失程度和修复要求,选择合适的修复方法[6]。第五步,优化与平滑:对点云数据进行优化和平滑处理,以提高数据质量,降低数据冗余和误差。第六步,纹理映射:如果需要,可以将纹理映射到点云数据上,增强点云的可视化效果。

2.待吊装构件空间智能定位

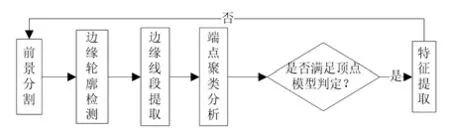

在吊装过程中,机器依据吊装计划,在吊装区域自主辨识待吊部件的位置,为吊装过程中部件的自动拼接、轨迹规划等提供依据。项目综合运用计算机视觉、几何学、建筑信息模型和数据库等理论,研究吊装前待吊部件的智能辨识方法,主要研究内容为吊装过程中待吊部件的智能定位与判定[7]。图2 为待吊装构件空间智能定位流程。

图2 待吊装构件空间智能定位流程图

在待吊装构件空间智能定位算法中,首先,通过传感器或定位系统,获取待吊装构件在空间中的位置信息,包括构件的坐标、姿态等。根据施工要求和现场实际情况,确定待吊装构件的目标位置,包括目标坐标、姿态等。在计算点云中任意两点之间的距离d(i,j)时,可结合下述欧式距离公式:

式中:(x1,y1,z1)和(x2,y2,z2)代表点云中两个点的坐标。根据待吊装构件的位置信息和目标位置,规划出构件的移动路径。路径规划需要考虑多种因素,如构件的形状、尺寸、重量、吊装设备的性能等。采用智能控制算法对吊装设备的运动进行控制,使吊装设备能够按照规划的路径进行移动,并准确地将待吊装构件放置在目标位置。在吊装过程中,实时监测待吊装构件的位置、姿态等信息,并与目标位置进行比较,根据比较结果对吊装设备的运动进行实时调整,以保证吊装的精度和稳定性。

3.吊装运输过程中障碍物智能识别

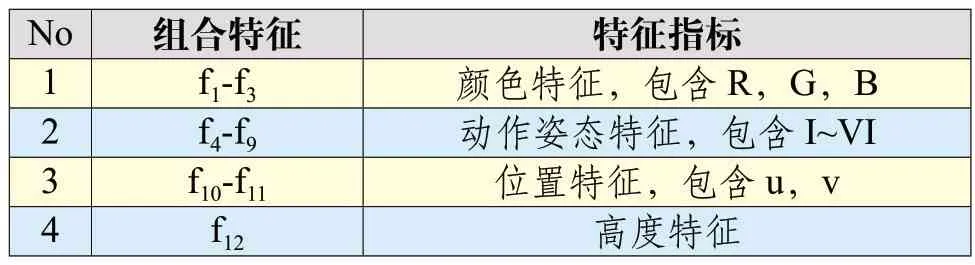

在吊装运输过程中,障碍物的智能识别是确保安全的关键环节。通过智能识别技术,可以有效地识别出吊装作业区域内的障碍物,避免因碰撞导致的安全事故。选用适当的传感器,用于采集吊装作业区域内的环境数据[8]。根据实际需求,合理配置传感器的数量和位置,确保全面覆盖作业区域。通过传感器实时采集吊装作业区域内的环境数据,包括障碍物的位置、形状、大小等信息。利用计算机视觉和图像处理技术对采集的数据进行预处理,如降噪、滤波、去背景等,以提高数据质量。在此基础上,利用机器学习和深度学习等方法,从图像中提取出障碍物的特征。利用分类器对特征进行分类,识别出不同类型的障碍物。例如,可以训练卷积神经网络(CNN)模型,对图像中的障碍物进行分类和定位。不同障碍物特征差异较大,以工人的相关特征为例,按照表1 中的内容,明确组合特征与具体特征指标。

表1 组合特征与对应特征指标

表1 中动作姿态特征具体包含:I:左侧膝盖关节夹角,II:右侧膝盖关节夹角,III:左侧肘关节夹角,IV:右侧肘关节夹角,V:左侧下肢与上身躯干夹角,VI:右侧下肢与上身躯干夹角。u,v 代表骨骼点的像素坐标。在此基础上,提出了一种新的基于属性的降维方法。针对以上构造的障碍组合特征矩阵Fm×n,先对其进行降维,然后再对其进行综合分析。在此基础上,提出一种新的方法,即:首先,从多个特征中抽取具有代表意义的特征,剔除多余的特征,从而提升分类精度。其次,减小特征维数,减少多余的计算机存储空间。最后,将复合特征维数降低到最小,为后续对位参照物智能识别感知提供条件。

4.对位参照物智能识别感知

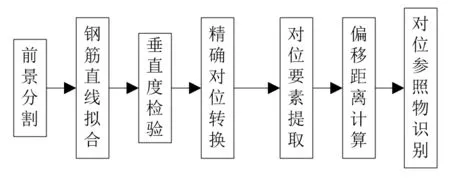

在吊装过程中,机器依据吊装计划,通过智能辨识出吊装过程中的定位状态及吊装部件的安装位置,是提升设备智能化运行的又一前提。针对装配式混凝土柱构件装配过程较为复杂和典型,本项目拟以装配式装配式混凝土柱结构为研究对象,融合计算机视觉、几何学、数据库等多学科理论,构建装配过程中装配式构件位置参考体智能辨识方法,主要研究装配式装配式钢筋垂向智能检测、吊装控制面智能构建以及装配式钢筋-钢筋对接元素智能抽取与匹配等关键技术。图3 显示了安装时对位参照物智能识别的逻辑框架。

图3 安装时对位参照物智能识别的逻辑框架

确定装配区内被连接钢筋的垂直度是否符合规范要求,是实现装配式装配对齐的前提,也就是为装配式构件与构件之间的连接提供了依据。本项目以图像处理技术为基础,建立一种新型的被连接钢筋垂向检测方法,在此基础上,以已分割的被连接钢筋为基础,提取被连接钢筋的棱线,并利用直线空间映射技术,实现被连接钢筋的垂向检测。同时,利用分析几何学的基本原理,对被连接的钢筋进行倾斜度的计算,以判定其垂直度是否符合规范规定,并在安装之前对被连接的钢筋进行垂直度检查。

为确保施工现场钢筋的使用和顺利验收,对被连接钢筋的规格、数量、位置和长度进行严格检查。如果连接的钢筋是斜的,则要校正:连接的钢筋与套管或孔的中线偏差不能超过3mm。如果被连接的钢筋斜向弯曲,则会使对接失败。所以,在安装安装之前,必须检查安装好的预制板所安装的钢筋的垂直度是否符合规范。图4 为连接钢筋发生弯折且处于能够插入套筒极限情况示意图。

图4 连接钢筋发生弯折且处于能够插入套筒极限情况示意图

图4 中,u 代表横坐标,v 代表纵坐标。在图4 所示的情况下,被连接钢筋处于弯折极限情况,应当满足下述约束关系:

吊装控制面(即吊装部件在装配面上的竖直投影)是装配过程中的参考表面,它的自动生成对装配部件智能化装配至关重要。本项目拟基于已分割的钢筋数据,融合图像处理与组件模型库,构建起吊控制面的智能生成方法,一方面,将钢筋等高线扩展与最小外接多边形相结合,实现钢筋最小包络线的自动生成;另一方面,将钢筋最小包络线与构件模型库进行比对,选取最小包络线,形成吊装控制面。

在实际吊装时,先将构件吊起,然后再慢慢抬到安装点上面进行对位作业,然后按照工人事先安排好的控制线与点,从远处向近处接近定位基准点,循序渐进地提高对位精度。所以,在保证吊装定位精度的前提下,最大限度地发挥起吊控制的作用。鉴于吊装控制线的产生取决于杆件断面的特点,本项目以吊装控制点、线为依据,提出吊装控制面的新概念,即吊装过程中,吊装控制面在安装面上的竖直投影,既包含了原来的控制点、线,又包含了控制面上的布局信息。基于此,利用 Canny 检测技术,从已分割的钢筋图像中提取出钢筋的形状,并在此基础上,提出一种基于轮廓扩展的钢筋最小包络线算法。在此基础上,提出了一种新的方法,即以钢筋轮廓根为圆心,求出最小外接多边形。

5.结论

随着科技的不断发展,智能吊装将会在装配式施工中发挥越来越重要的作用。而环境感知作为智能吊装的核心技术之一,其研究具有重要的实际意义。通过全过程的环境感知,可以有效提高吊装作业的安全性、稳定性和效率,进一步推动装配式施工的智能化发展。因此,对装配式施工场景下智能吊装作业全过程环境感知方法的研究,是未来建筑业发展的重要方向之一。