大跨度钢结构滑移施工技术研究

张东川,魏冰远

(中交一公局第九工程有限公司,广州 511300)

1 引言

近年来,随着钢结构产业的不断发展,大型航站楼、展览中心等大跨度公共建筑快速崛起, 在各类大型建筑施工过程中以滑移施工为代表的各类新技术凭借其施工效率高、 安全性好、定位精确等优势在工程施工中得到广泛应用。 项目滑移施工主要通过在主体结构两侧钢柱上布置牛腿搭设滑移轨道,将单榀桁架采用大型履带吊吊装至滑移轨道既定位置后,在桁架两端使用爬行式液压千斤顶采用累积滑移的方式进行钢桁架安装,通过使用该工法,大大解决了项目工期紧、交叉施工等问题。 同时该方法的成功应用为项目后续屋面钢桁架施工积累了宝贵的经验[1]。

2 工程概况

某会展中心项目地上主体结构为钢结构,结构形式采用钢框架+中心支撑,其建筑尺寸南北长106.8 m,东西长182.2 m,建筑高度35.3 m,项目钢结构总体用钢量约1.2 万t。该主体结构主要分为框架结构和桁架结构两部分,其中1-A~1-C、1-F~1-H 轴为框架区域,最大跨度9 m;1-C~1-F 轴为桁架区域,最大跨度58.2 m。 项目二层桁架主要位于1-C~1-F/1-3~1-8 轴,共计11 榀,单榀桁架长54.38 m、高5.76 m,平均质量约135 t,加在桁架间次梁二层桁架滑移施工总质量约1 600 t。

3 主要施工工艺

钢结构滑移施工主要工艺流程如下:

框架结构安装→轨道梁安装→钢桁架穿靴→桁架吊装→钢结构滑移施工→检查验收。

3.1 框架结构安装

地上主体框架结构安装前车库顶板已全部施工完成,其中±0 以下钢柱在车库顶板施工时同步实施, 框架结构安装前采用地下室楼板反支撑+在地面上铺设橡胶减震垫及路基箱方式进行加固。 地上钢构件吊装前,在所要吊装的框架柱的柱翼缘上用记号笔将钢柱4 个翼缘面做好中心标记。 在吊装时,先将钢柱下端中线与地下钢柱的柱中心对准, 并及时安装上下柱连接夹板;然后架设2 台经纬仪,这2 台经纬仪与安装钢柱的夹角成90°,校正钢柱的垂直度。若有倾斜,则在柱头上拉钢丝绳,绳子下端通过倒链固定在下节柱头上,拉紧倒链,即可控制柱子垂直度在允许范围内。 调整钢丝绳至现场焊接完成后才可放松拆除。安装时首先安装标高+16.000 m 以下的钢柱、钢梁及钢支撑,安装时应先远后近避免就近安装出现阻碍吊臂吊装的情况,1-A~1-C、1-F~1-H 轴框架区域采取两台履带吊同时安装。 其中1-F~1-H 轴框架安装时履带吊位于主体结构外侧优先安装1-E~1-G 轴的构件, 再安装1-H 轴的构件;1-A~1-C 框架安装时履带吊位于1-C~1-D 轴, 优先安装1-A~1-B 轴的构件,再安装1-B~1-C 轴的构件;安装时均应先远后近、先低后高、自东向西依次安装。待标高+16.000 m 以下钢构件安装完成后, 按照同样方式再由东向西安装标高+16.000 m 以上钢构件, 直至两侧框架结构全部安装完成,并经检测符合要求[2]。

3.2 轨道梁安装

根据施工工艺需要, 需在1-C 与1-F 轴各布设一道滑移轨道用于支撑滑移结构[3]。 首先在钢柱预制阶段预制滑移轨道梁牛腿,钢柱安装完成后,将滑移轨道牛腿补充安装完毕并要求焊缝为等强焊缝, 同时牛腿端部应上挑5 mm 并复测全部牛腿标高,使其误差不超过3 mm,以确保后续轨道平整。 轨道牛腿安装完成后,在地面进行轨道梁及轨道(见图1)安装,其中,轨道梁由HN900 mm×300 mm 工字钢组成,两侧翼板使用16 mm厚钢板进行加固,间距1 000 mm。轨道采用43 kg 级专用钢轨,轨道及轨道梁之间采用压板进行连接。轨道及轨道梁临时连接并吊装至轨道牛腿上经复测完成后, 使用φ102 mm×4 mm 圆管每3 000 mm 一道进行加固。滑移轨道的安装精度关系到整体滑移施工的进度,滑移轨道就位后需保持轨道中心距53.350 m、轨道水平度高差在±5 mm、直线度±3 mm,轨道顶标高9.980 m。

图1 滑移轨道安装示意图

3.3 钢桁架穿靴

为便于钢桁架滑移施工,宜在滑移结构底部设置滑靴,其中滑靴应与滑轨可靠接触, 并应满足滑靴与滑轨局部承压的要求。 同时为确保滑移施工安全,避免在施工过程中滑靴脱轨而引发安全事故,应在滑靴两侧设置限位板,其单侧距离距滑轨不小于30 mm。 滑靴上表面同样设置前后限位板,限位板间距与钢桁架宽度相同,以避免桁架滑移过程中偏位。 待二层桁架现场组拼完成后, 测放出滑靴位置并在桁架左右两侧各安装一个滑靴,使两滑靴中心距为53.350 m,此过程俗称穿靴。

3.4 桁架吊装

考虑本项目二层桁架单榀质量达150 t,为满足拼装精度需使用胎架进行组装, 胎架组装区场地需硬化且平整度需达标,承载力需达到100 kN/m2,方可满足拼装施工要求。 拼装前应对地面进行测量交接,胎架制作完成后履行验收程序,验收重点主要为观察焊接节点是否满足要求,根部及架体是否牢固等。

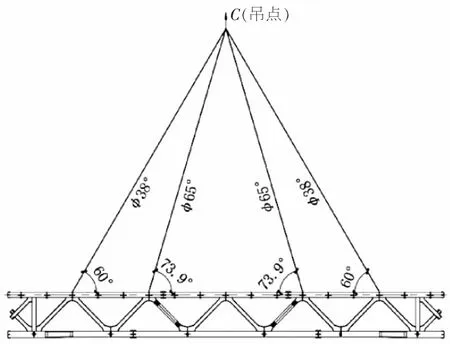

为确保吊装安全,采用在桁架上增加吊耳形式进行吊装,具体吊装方式为沿桁架长度方向选取4 个点位(见图2),每个点位沿桁架厚度方向布置两个吊点,以此采用“四点八绳”方式进行吊装。 钢丝绳布设时靠内侧“两点四绳”作为桁架主吊点,采用4 根φ65 mm 型钢丝绳;靠外侧“两点四绳”作为辅助吊点,采用4 根φ38 mm 型钢丝绳。 最终通过卸扣将钢丝绳与吊耳相连,以具备吊装要求。

图2 桁架吊装吊点布置示意图

首榀钢桁架吊装就位后应对其临时固定, 其主要方法为将1-8 轴钢桁架起吊至1-2 轴位置后,在其底部中线两侧各6.5 m 处采用千斤顶临时支撑, 在钢桁架两侧各使用4 根φ159 mm×4 mm 圆管进行临时固定,待固定牢固后,拆除钢丝绳,进行第二榀二层桁架吊装。 后续桁架吊装过程同首榀桁架。

3.5 钢结构滑移施工

钢桁架滑移施工首先应搭设二层桁架滑移平台,滑移平台采用H 型钢柱及H 型钢梁作为主要承重构件, 平台顶部铺设花纹钢板作为人员操作平台,花纹钢板下方设置角钢增强花纹钢板刚度。 安装时应严格按照布置图进行安装,且应保证安装牢固可靠。 第一、二榀钢桁架就位后,使用汽车吊进行桁架间次梁连接使之组合成滑移分块一,在第一榀桁架左右两端刚轨道位置各布置一个液压油轨,其一端通过销轴与钢桁架相连,另一端通过夹轨器与轨道相连。 经连接完成后,拆除首榀钢桁架临时固定装置,使用计算机液压同步控制系统开始钢桁架滑移,液压油缸单次滑移行程为600 mm,滑移速度以不超过8 m/h 为宜。 结合施工图纸,每次滑移距离为每榀桁架间距离即9 m。 待滑移完成后,重复钢桁架组装、穿靴、吊装等过程,使钢桁架吊装至滑移轨道上,进行桁架间次梁连接, 连接完成后再次进行第一至第三榀钢桁架滑移施工,随着钢桁架不断增多,滑移结构质量不断增大,需同步增加液压油缸。 本项目随着滑移结构的不断增大,在第一、三、五、七、九榀钢桁架两侧各使用一个滑移油缸,共计10 个,进行滑移施工。 待十一榀钢桁架全部连接就位后,使用液压同步装置共同滑移至设计位置,最后与对应牛腿连接使之成为永久结构。

3.6 检查验收

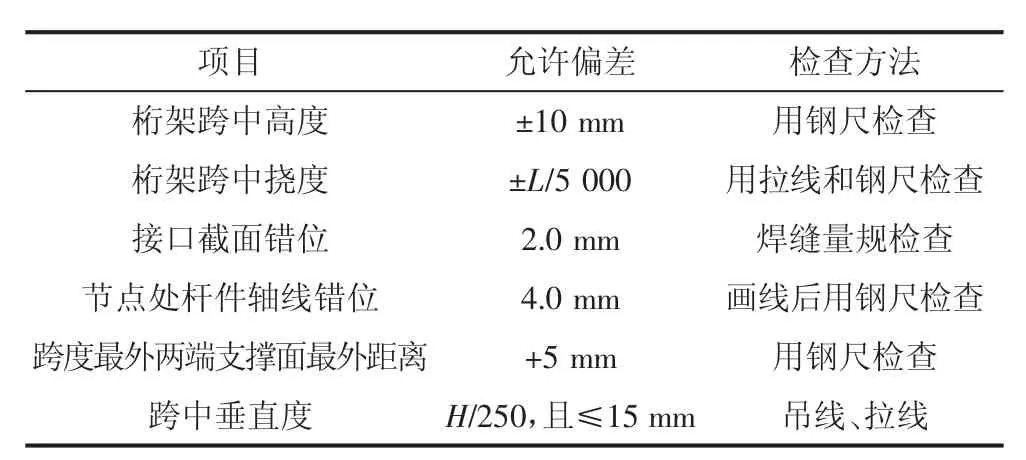

二层钢结构滑移施工完成后, 对其安装精度及挠度进行复测及监测。 其各项指标应符合表1 中的相关要求。

表1 桁架施工允许偏差

4 动力系统同步工作原理

液压同步滑移施工技术核心设备采用计算机控制, 通过数据反馈和控制指令传递, 可全自动实现同步动作、 负载均衡、姿态矫正、应力控制、操作闭锁、过程显示和故障报警等多种功能。 施工过程中可以根据滑移构件产生滑移摩擦力的大小来配置顶推油缸的数量, 本项目二层桁架滑移施工随着滑移构件的不断增多,最多使用了10 个顶推油缸。 首榀桁架就位后网络控制系统根据液压油缸行程信号, 确定所有液压油缸当前位置, 主控计算机综合用户的控制要求和液压油缸当前状态信息,决定液压油缸的下一步动作。 当主控计算机决定液压油缸的下一步动作后,向液压泵站发出同一动作指令,控制相应的电磁阀统一动作,实现所有液压油缸的动作一致,同时伸缸、缩缸或根据行程信息实时调节伸缸速度。 为了保证滑移过程中的位移同步,系统中设置了超差自动报警功能。 一旦某跟随点同主令点的同步距离差超过某一设定值, 系统将自动报警停机,以便检查,后续通过手动干预调节。

5 结语

大跨度钢结构在现代化建设工程中应用广泛, 具备尺寸大、强度大、性能优等特点。 其空间结构类型也有很多种,比如网架结构、网壳结构等。 在施工过程中钢结构安装所使用的方法也很多,如高空散装法、分条吊装法、分块吊装法、整体提升法等。 本文重点介绍了钢结构滑移施工工艺及原理,并对钢结构施工过程中相应的精度控制给出了具体的要求。 同时为了控制大跨度钢结构构件安装精度, 还应采取规范的钢结构安装顺序、支撑系统,结合大跨度钢结构力学原理进行施工,保证在安装过程中荷载不超重,确保施工安全。