一种甲醇尾气回收工艺的节能优化及流程模拟

靳沛文,袁野

(华陆工程科技有限责任公司,西安 710065)

1 引言

随着工业的快速发展, 工业废气的治理和资源回收问题日益受到关注。 工业废气的排放对环境和人类健康构成诸多潜在威胁, 其中甲醇废气和污水是一种常见且具有毒性的工业废物。 甲醇是一种挥发性有机化合物,广泛应用于工业生产中,因此,大量的含甲醇废气和污水在生产中被排放到环境中。 对土壤、水体、生产安全和空气质量造成严重污染。

为了解决这些问题,人们开始关注甲醇的工业废气治理和资源回收技术。 通过合理的尾气处理和回收技术,可以降低尾气甲醇含量和污水排放量,保证操作安全性并减少对环境的污染。

2 传统甲醇尾气回收工艺及存在问题

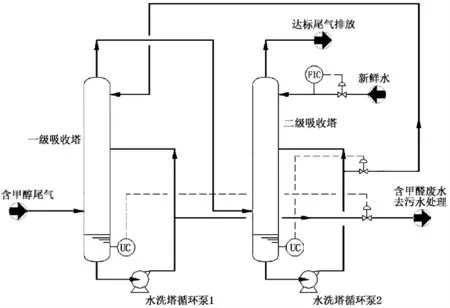

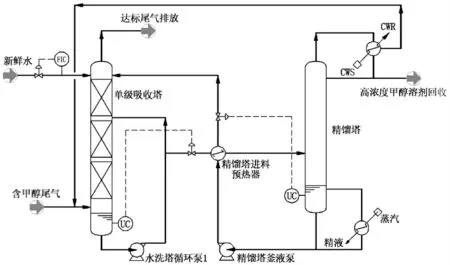

传统的含甲醇尾气吸收装置多采用两级吸收塔结构,新鲜水作为吸收剂由第二级塔顶进入, 对从第一级吸收塔塔釜进入的尾气进行逆流吸收, 含甲醇废水从第二级吸收塔底部排出,达标尾气从二级吸收塔顶部排出[1]。 传统含甲醇尾气吸收工艺流程如图1 所示。

图1 传统含甲醇尾气回收工艺流程

从图1 可以看出, 第二级吸收塔需要补充大量的新鲜水以吸收尾气中的甲醇。

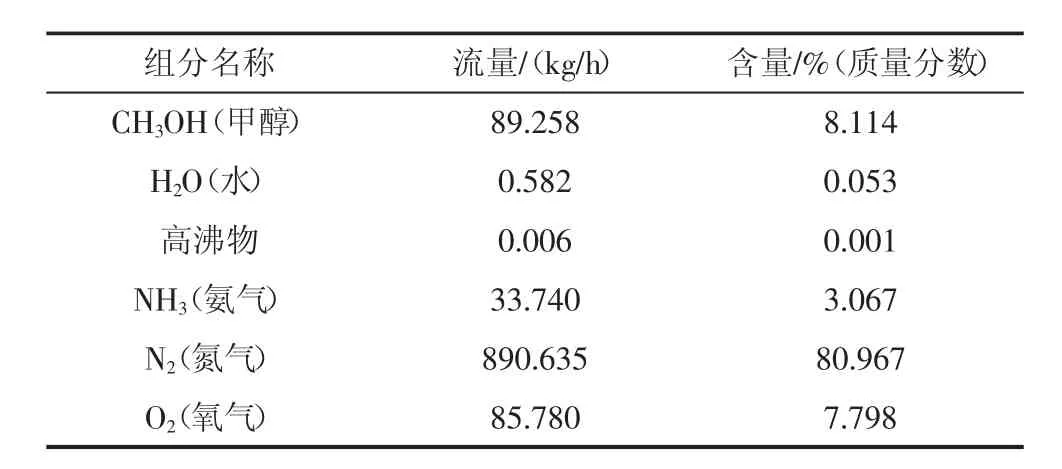

以上述流程为示例,用Aspen plus 对流程进行含甲醇尾气吸收工艺的模拟计算[2]。吸收是分离技术的一种,理论基础为相平衡理论。 对于吸收过程是否计算准确,取决于计算相平衡的方法是否选择得当。 针对用水吸收甲醇的吸收传质工艺,采用NRTL 模型进行热力学平衡计算,洗涤塔则采用严格计算模型。 本流程含甲醇尾气进料温度31 ℃, 进料压力0.014 MPa(G),流量1 100 kg/h,组成见表1。

表1 含甲醇尾气组成

根据GB 31571—2015 《石油化学工业污染物排放标准》,废气中甲醇污染物排放限值为50 mg/Nm3。

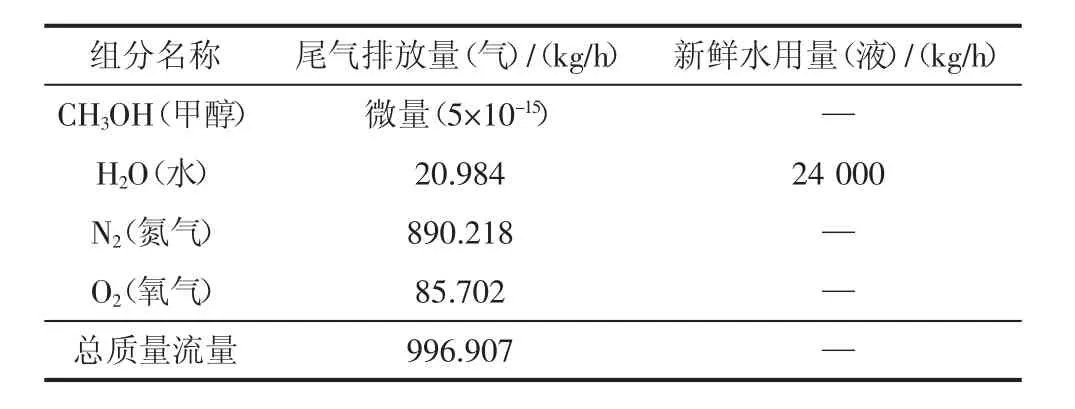

通过调整二级塔新鲜水用量,来控制尾气中甲醇的含量,使排放达标,达标尾气温度25 ℃,常压排放。 模拟计算结果见表2。

表2 传统含甲醇尾气吸收工艺计算结果

根据表2 可以看出, 将新鲜水用量调整到24 000 kg/h,二级吸收塔尾气中几乎不含甲醇(5×10-15kg/h),折算排放浓度约7×10-12mg/Nm3, 比要求排放浓度50 mg/Nm3低了数个数量级。即能够满足GB 31571—2015 甲醇污染物排放要求。

然而, 传统工艺虽然可以通过调整新鲜水用量使甲醇的排放浓度满足了GB 31571—2015 的要求,但仍存在一些主要问题:首先,为了使甲醇尾气达标排放,消耗新鲜水量非常大,不符合生产经济性。 其次,由吸收塔底部排放的污水中含有高浓度的甲醇等有机物。 这些有机物具有毒性,对水生生物和生态系统具有破坏性。 传统的污水处理工艺通常难以有效去除污水中的甲醇,导致甲醇等有机物进入自然水体,对水生生物和环境造成不可逆转的损害。 如果含甲醇污水未达标排放,对于水体生态系统将产生严重危害。

综上,通过对传统工艺进行计算,调整新鲜水用量可以有效控制甲醇的排放浓度,使其满足环保要求,为工业生产中的甲醇废气治理提供了一种解决方案。 然而,该工艺消耗了大量的水资源,不符合节水要求,并且污水排放量大,对配套污水处理的能力要求高,且对土壤水体环境存在危害风险。 因此,在实际应用中,仍需进一步优化工艺,在满足甲醇达标排放的前提下,最大化降低新鲜水的耗量、减少污水排放。

3 含甲醇尾气回收优化工艺

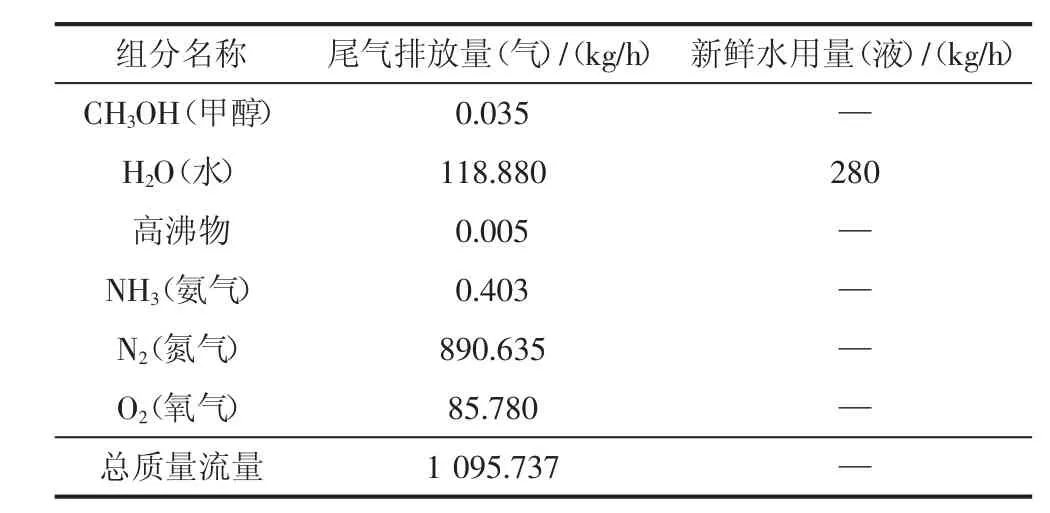

本工艺通过调整原两级吸收塔为单级吸收塔并组合1 台甲醇-水精馏塔,使新鲜水由单级吸收塔塔顶通入,含甲醇混合液由吸收塔塔底经泵加压送至精馏塔, 在塔顶回收高纯度甲醇,塔底釜液则可通过泵回流至吸收塔做吸收液循环。 通过优化工艺,仅需在单级吸收塔中补充少量新鲜水,就可以保证尾气达标排放。 同时可以通过精馏操作将甲醇和水分离,实现了高纯度甲醇的回收利用。 塔釜液因仅含有极少量甲醇,又可以作为吸收塔的吸收液循环。该工艺不产生理论污水排放。含甲醇尾气回收优化工艺流程如图2 所示。

图2 含甲醇尾气回收优化工艺流程

优化后的方案的主要技术要点如下。

首先, 优化后的流程通过增设的精馏塔实现了甲醇的分离, 精馏塔釜的液相可返回单级吸收塔作吸收液循环吸收尾气中的甲醇。 因此,仅需向单级吸收塔中补充少量的新鲜水,即能够确保尾气达到排放标准。 这一流程优化极大地减少了对新鲜水的需求量,从而节约了大量的水资源。 相较于传统工艺,这一优化措施更加符合可持续发展的原则。

其次,新增的甲醇-水精馏塔是流程优化的关键。含甲醇的混合液由吸收塔的底部排入精馏塔,在精馏塔的顶部回收高纯度的甲醇,而底部的釜液则可循环回吸收塔作为吸收液。 这一操作使得甲醇得以高效地回收利用[3]。同样地,塔底釜液含有极少量的甲醇,可以作为吸收塔的吸收液,实现了循环使用。这一优化方案不仅提高了甲醇的回收率,还减少了污水的产生。

此外,相比于原有的两级吸收工艺,优化后的工艺具有更小的塔径,从而可以优化设备布置,并且减少了工厂所需的占地空间。 这对于提高工艺的经济效益和可行性至关重要。

综上,通过将两级吸收塔调整为单级吸收塔并引入甲醇-水精馏塔,优化后的工艺实现了新鲜水用量的减少、甲醇的高效回收以及降低污水排放的节能目标。

按照调整后的流程, 对表1 中的含甲醇尾气进料进行模拟计算,达标尾气温度56 ℃,常压排放。 结果见表3。

表3 优化后含甲醇尾气吸收工艺计算结果

根据表3 计算结果可以看出, 新鲜水用量为280 kg/h,较传统含甲醇尾气吸收流程减少23 720 kg/h, 吸收塔尾气中甲醇流量0.035 kg/h,折算排放浓度约38 mg/Nm3,低于要求排放浓度50 mg/Nm3,满足GB 31571—2015 甲醇污染物排放要求。

4 结果分析

对比传统和优化后的工艺流程及数据后发现, 含甲醇尾气回收节能优化工艺比传统工艺的新鲜水用量、 污水排放量大幅降低。 优化节能前后耗能对比见表4。

表4 能耗对比

从表4 可以看出, 优化工艺对比传统工艺, 在节约新鲜水、实现零污水排放等方面有显著优势,可以降低对环境的污染,减少潜在安全风险。

5 结语

从上述流程结果可以看出, 优化后的流程工艺降低了新鲜水耗量,减少了污水排放,同时回收了尾气中的甲醇,较传统二级吸收塔流程,具有更大的应用潜力和经济效益,值得在工业生产中进一步推广和应用。