德顺煤业复合顶板巷道围岩控制技术研究

崔树文

(山西焦煤西山煤电德顺煤业有限公司,山西 吕梁 033000)

随着矿井不断增大开采强度和深度,巷道所受到的地应力也在持续增大,巷道围岩不断发生破碎,锚杆与锚索破断失效数量在增加,顶板垮落的概率也在升高,导致巷道难以支护[1]。由于煤层赋存条件的不同,部分矿井所开采煤层顶板属于复合顶板,复合顶板具有发育充分的裂隙、岩层间具有较小的粘结力、强度小、稳定可靠性差,巷道掘进后易发生破断[2],复合顶板巷道支护已成为现阶段急需攻克的难题。

科研工作者对此开展大量科研工作,范仕清等[3]在丁集矿1232(1)工作面回风巷通过预应力中空锚杆和预应力中空锚索分步注浆,明显减少了巷道围岩的变形;高凤伟等[4]在赵庄煤矿实施全断面高预紧力锚索支护技术,回采巷道的围岩变形量明显下降,确保矿井安全回采;王新国等[5]在榆家梁煤矿软弱复合顶板巷道实施“内+外层锚杆”联合支护方案,顶板、两帮最大变形量下降了50%以上。

本文在山西焦煤集团西山煤电公司德顺煤业(简称“德顺煤业”)11106 皮带巷掘进面开展试验研究,研究复合顶板巷道围岩变形破坏规律,分析在锚杆预紧力不同时如何抑制复合顶板离层,并制定复合顶板巷道围岩的支护措施,提高围岩的稳定性[6-7]。

1 工作面情况

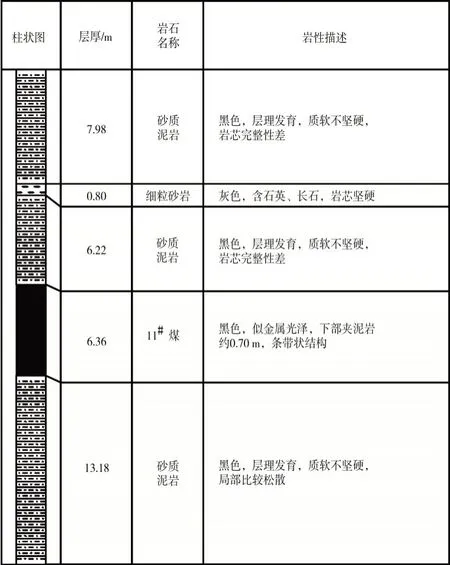

山西焦煤集团西山煤电公司德顺煤业11106工作面开采11#煤,煤厚为3.9 m,煤层倾角为6°,倾斜长度124 m,可采走向长度690 m,埋藏深度440.5 m,工作面柱状图如图1所示。从图1得到:巷道顶板属于复合顶板岩层。

图1 柱状图

11106 皮带巷位于一采区东南翼,东邻矿界保安煤柱、工作面东部40 m 为金达煤业9#、10#煤层采空区,南邻X8 陷落柱及煤柱,西邻11102 工作面(已回采),北邻东翼胶带大巷,工作面上部为10102、10106 采空区。

巷道掘进完成后作为11106 工作面的出煤巷道,主要用途为铺设皮带给工作面运输煤炭,掘进面尺寸5 m(宽)×2.8 m(高),掘巷采用EBZ-135 型掘进机割、装、运煤,顶板支护采用的是锚杆、锚索,锚杆中间添加锚索,二者分别长为2.4 m、7.4 m,每排按6根、3根布置锚杆及锚索,排距1 m×1 m;巷帮施工锚杆4根,采用菱形金属网支护顶板及两帮,间排距与顶板布置相同。

表1是工作面地应力测试结果,从表中看出,最大水平主应力方向与皮带巷走向的夹角为65.3°,说明对巷道顶底板稳定性产生了较大冲击。表2显示了巷道顶板单轴抗压强度测试结果,可以看出岩层间强度差异大,对巷道围岩稳定性产生了显著影响。

表1 地应力测试结果

表2 单轴抗压强度测试结果

2 巷道变形特征

2.1 顶板岩层变形规律

11106 皮带巷掘进一段时间后,顶板多处出现较大离层,浅区离层值87 mm,深区42 mm,直接顶出现了严重的裂纹、损坏,顶板出现了一些坠袋,需排出碎矸。锚杆只起到悬吊作用,不再起到主动支撑的作用。顶板中间地点开始弯曲变形,覆岩施加于锚杆的作用力超过150 kN,有的地点锚索和锚杆发生断裂,难以维护顶板。为有效阻止顶板发生弯曲下沉甚至破碎冒顶,通过采取补强支护手段(打设单体柱和架工字钢梁)抑制顶板下沉,但是补强支护效果不佳,单体柱因承载压力大而发生超载卸压,工字钢梁被压弯变形。

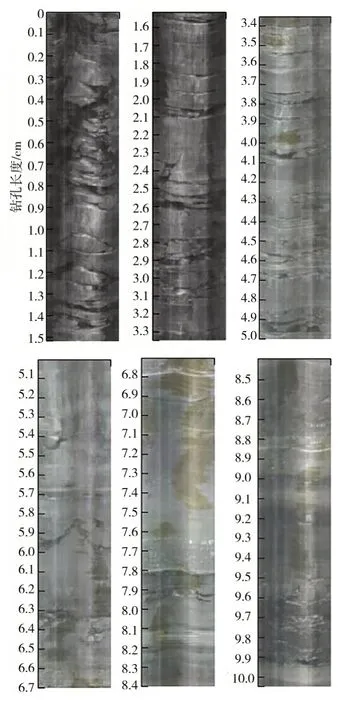

在11106 皮带巷650 m 处施工3 个顶板岩层裂隙观测孔,以观察裂隙发育情况。设计观测孔的长度为10 m,方位角为270°,倾角分别为40°、45°、50°。

此次顶板岩层变形规律分析选择1 号钻孔进行研究,利用钻孔窥视仪观察1 号钻孔顶板发生明显离层的区域,图2 为钻孔窥视情况。从图2 中看出:钻孔长度不超过4 m 时,顶板岩石破坏比较严重,出现了多处深裂纹与碎石,离层明显。钻孔长度在4 m 至6 m 之间,有几处出现了离层;钻孔长度超过6 m 处的岩层整体性较好,但离层现象持续延伸向更深处,围岩稳定性存在挑战。

图2 钻孔窥视情况

2.2 顶板锚杆变形规律

在11106 皮带巷顶板严重变形处选择6 根锚杆进行研究,此处巷道受外界环境影响很小,掘进规范,地质条件简单,具有一定的代表性,从左至右依次抽出6根同排锚杆,编号1~6号,以素描的方式取得锚杆变形效果,如图3 所示。表3 为1~6 号锚杆变形量,从表3发现:巷道顶角区域设置1、6号锚杆,二者在煤岩分界面处发生明显的剪切变形,其余部分几乎没有变形。巷道顶板两侧为2、5 号锚杆,同样在煤岩分界面出现较大剪切变形,但在其他部分也发生轻微变形。顶板中部的两根锚杆标为3、4 号,与其他锚杆不同,3、4 号在分界面的变形小,但在其他面比另外4 根锚杆的剪切变形量大。

表3 1~6号锚杆变形量

图3 素描锚杆变形效果

2.3 顶板岩层变形过程

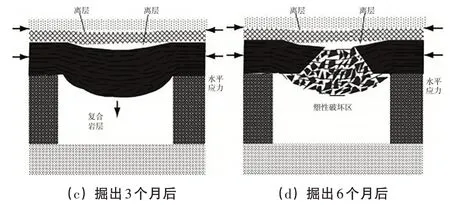

图4 为11106 皮带巷复合顶板岩层变形过程。最初掘进巷道时,顶板岩层在锚杆和锚索的支撑下,顶板结构完好,未出现明显离层,岩层相对稳定。掘进1个月后,因为岩层间的物理性质差异,会产生变形不同步,表现为轻微离层,受水平、垂直应力共同作用,顶板出现下沉但下沉量较小,顶板几乎保持稳定;掘进3个月后,顶板出现明显下沉,各岩层间离层显著,顶板逼近失稳。掘进6 个月后,岩层变形加大,突破弯曲极限,产生塑性破坏出现碎块,顶板失稳不再具有支护作用。

图4 岩层变形阶段

3 巷道支护分析

3.1 锚杆预紧力的控制作用

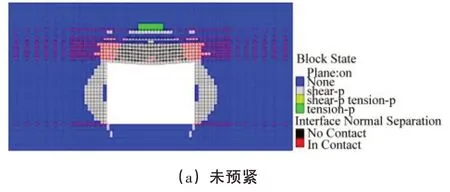

根据11106 工作面围岩与巷道实际,利用FLAC3D数值模拟软件搭建复合顶板岩层研究模型,具体如图5所示,模型的长、宽、高分别为40 m、1 m、17.9 m,对模型进行划分,单元和节点分别为20 580 个、30 090 个,重力加速度取值为10 m/s2,锚杆的有效锚固距离取800 mm,模型的计算模式选取大变形。根据工作面选用的锚杆型号设置锚固段参数,将每根锚杆划分pile单元为24 个,在锚杆锚固区域构建interface 单元模拟层理面为7个。

图5 数值模型

模拟给锚杆施加不同的预紧力,顶板塑性区面积如图6 所示。从图6 中看出:锚杆支护但未预紧时,顶板弯曲下沉且出现离层,浅层岩层虽由锚杆紧固于深层岩层,但其稳定性不佳,长时间风化作用下易出现失稳垮落;预紧力为30 kN,顶板塑性区面积有所减小,层理面间出现离层,岩层稳定性降低;预紧力增加至120 kN,破坏性面积显著变小,围岩的稳定性增加;升高至180 kN,几乎没有出现离层,说明高预应力锚杆能够增强支护,降低离层概率,切实提高复合顶板岩层的强度与稳固。

图6 锚杆预紧力不同时顶板塑性区面积

模拟锚杆施加不同预紧力时,顶板的垂直位移如图7 所示。从图7 可以发现:当未施加预紧力,顶板垂直位移高达186 mm,呈现明显的下沉,说明锚杆支护无法稳固岩层;不断增大预紧力,下沉位移不断变小;升高到180 kN,位移出现最大值约60 mm,说明高预应力锚杆可以显著提高岩层自承载能力。

图7 锚杆预紧力不同时顶板垂直位移情况

3.2 复合顶板巷道支护方法

1)提高锚杆(索)预紧力。当给予锚杆锚索高预紧力时,其对复合岩层的固定作用增强,岩层之间离层现象减弱,岩层的整体性较好。将锚杆更换为短锚索,预紧力能够增强4倍至6倍。

2)浅部和深部岩层联合支护。因为在应力作用下,浅层岩易出现裂痕损坏,而多个短锚索同时作用,会在浅层岩内部搭建出预应力梁;同时短锚索具有较强的刚度,会增强抗剪强度,抵抗剪切变形;长锚索作用于深岩层,会提高岩层整体的承载能力,长短锚索结合可减少因浅层岩破损造成的冒顶事故。

3)使用高刚度支护材料。利用高强度的钢筋网能提高岩层的整体性,利用W 钢带能增大浅层岩的支护面积,进一步提高顶板结构完整性。

4 现场实践

4.1 支护方案设计

11106 皮带巷支护参数:选用ϕ22 mm×4 300 mm、250 kN 预紧力的短锚索,锚固方式使用加长锚固,按照每排5 根施工,间排距为1 050 mm×1 000 mm,通过W钢带对5 根锚索进行连锁。每2 排短锚索中间施工2 根长锚索,长锚索选用ϕ22 mm×7 300 mm,其他参数都和短锚索一致。顶板的金属网选用由长度分别为5.5 m、宽度分别为1.2 m 的钢筋网和塑料网二者组合而成的双层网对顶板进行补强支护。

巷帮选用ϕ22 mm×2 400 mm 的锚杆加长锚固,转矩400 N·m;使用W钢护板、高强度拱形护板辅助锚杆支护,选择规格为3.5 m×1.2 m(长×宽)的菱形网作为网片,间排距为900 mm×1 000 mm。

4.2 围岩变形监测

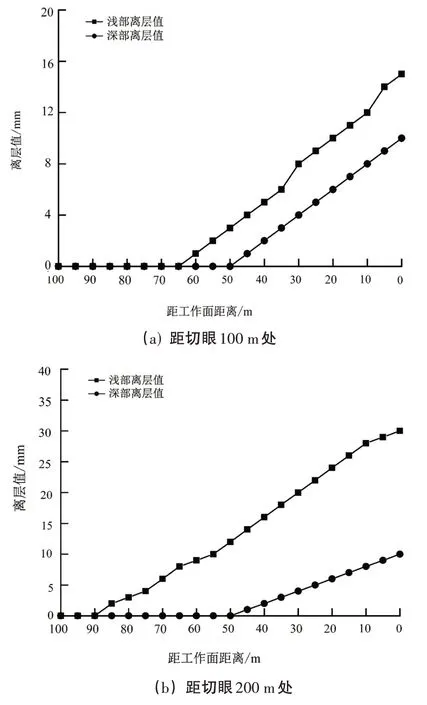

支护完成后,对巷道围岩变形情况进行监测。在距离工作面开切眼100 m、200 m 的位置增设顶板离层仪,在距顶板4 m 处设置浅部基点,用LBY—3 顶板离层仪监测短锚索支护区离层值,7 m 处设置深部基点,监测短锚索、长锚索支护区离层值。在同样的两处位置增设巷道表面位移监测站,采用十字布点法,在顶底板和两帮均设置0.4 m的木桩,并依次设置上弯形测定钉、测定绳。因此,围岩岩层的变形量就可以依靠测定绳来获取。

图8 为顶板离层仪监测情况,从图8 可以发现:100 m 处的监测数值,浅部离层最大值16 mm,深部11 mm;200 m 处的离层最大值分别为浅部29 mm、深部10 mm。以上数据表明巷道顶板浅部和深部的离层值都相对较小,巷道围岩保持了较好的稳定性。

图8 顶板离层监测曲线

同时借助钻孔窥视仪观测巷道顶板,钻孔内处于煤岩分界面区域的孔壁几乎未发生较大的剪切变形量,表面巷道顶板保持良好的完整性,基本与顶板离层仪观测情况一致。

图9 为巷道表面位移监测曲线,从图9 可以发现:100 m、200 m 处的监测数值,巷道顶板下沉量最大值分别是29 mm、41 mm,分别占巷道最初高度为0.9%、1.3%,两帮移近量最大值各是58 mm、76 mm,占巷道最初宽度的1.2%、1.6%。二者数据对比看出,各项指标无太大变化,围岩较完

图9 巷道围岩变形监测曲线

5 结论

1)影响巷道稳定性主要集中在浅部岩层,其离层现象较显著;锚杆设在顶角和顶板两侧,于煤岩分界面发生显著剪切变形;设在顶板中间,煤岩分界面变形较小,但处于弱胶结岩层和锚杆锚固段与自由段分界面的变形较大;从巷道掘进初期至掘进完成后,顶板岩层经历原岩——稳定——临界失稳——失稳四个状态过程。

2)通过数值模拟发现,无预紧力或预紧力较小时,锚杆不能充分支护顶板,浅部离层较多;随着预紧力升高,顶板的离层量、下沉量不断下降。高预应力锚杆明显增强了围岩的自承载能力,具有良好的主动支护作用。

3)按照模拟结果,在德顺煤业11106 工作面进行现场实验,采用长短锚索相结合的支护方式并进行位移监测。监测结果显示,浅部、深部离层值均很小,顶板下沉量、两帮移近量变化较小,表明该支护方式可以较好地保持巷道围岩的稳定性与完整性。