国产控制系统在米桑油田的成功应用

谭龙飞

(中国海洋石油国际有限公司伊拉克公司,北京 100010)

新型油气田自动化适应新的管理和效益要求,已发展成为融合计算机、网络技术、通讯技术和自动控制技术为一体的综合管控系统[1]。在油田自控体系中,集散控制系统(Distributed Control System,简称DCS)承担着数据采集存储和控制、装置间网络通讯、不同数据系统之间的整合管理等重任,已成为油田自动化建设的基础平台,是油田自控系统的重中之重,因此服务于大型油田的先进DCS系统必须具有良好的控制性能、可靠的安全性能、强大的数据存储和数据服务性能以及开放的第三方设备接入性能。这些性能将保证油田生产远程化、管理可视化、预警自动化、故障及时化,真正做到油田开采、生产过程中的自动安全运行,从而实现人力成本的降低及资源的整合。同时油田生产管理者可以通过数据分析和优化,促进油田开采、运输以及生产的效率的提升[2]。

1 本项目DCS系统国产化背景

油气田行业内DCS在相当长的一段时间被国外产品所垄断,例如爱默生、霍尼韦尔、ABB等品牌,与米桑油田相近的鲁迈拉、哈法亚等油田均采用了这些国外品牌。据调研了解,在项目建设和投产过程中,这些项目的DCS系统暴露出了以下问题:

1)供货周期长、灵活性差,对现场的紧急设备需求常常以公司流程为由不响应或者响应极慢;

2)现场服务的附加条件多,如安保、生活条件等要求较高,且服务响应时效性差;

3)产品技术封锁,很多技术参数和系统设置对使用者的仪表人员保密,不利于后期使用过程中的维保及故障处理工作,且逻辑控制组态较繁琐,操作人员不易上手;

4)备品备件、现场服务以及培训费用高,且议价空间很小,对项目实施过程中增补的合同之外物品常以天价供货。

在米桑油田项目中一些成橇设备,如西门子发电机组、日立压缩机机组,因控制系统由机组厂家成套供货,选用的国外控制系统也暴露出以上问题,如发电机组控制系统增加通讯口的实际合理价格在1万美元左右,却面临20万美金的报价,而压缩机组空冷单元增加控制的报价也达到了30万美元(实际合理价格3万美金左右)。

鉴于以上国外控制系统使用中的种种弊端,中海油伊拉克有限公司的决策层秉承中海油总公司长期以来对各子公司技术和管理创新的要求,坚决落实已成为工作纲领的“三新三化”精神,从项目伊始就把国产化的DCS控制系统列入了供货厂商考察名录,在多方面系统严谨的评估后,选用了浙江中控技术股份有限公司(以下简称中控)ECS700型号的DCS作为项目的配套控制系统。

为确保国产DCS能满足大型油田的控制需求,前期评估的内容包括:

1)产品先进性:该系统是中控自主研发和投运的最新控制系统,软硬件和其他国外品牌的最新产品处于同一技术水平,在组态便利和维护方便等方面具有一定的技术优势;

2)产品应用业绩:该产品投运后,在中国市场上因技术和服务优势而被广泛应用,在多个第三方统计机构的统计数据中都是国内市场份额第一,超过了所有其他国外品牌。其在中石化独揽了近5年来所有的大型联合炼油项目,在中海油也成功中标中捷、大榭、泰州等大型石化项目,因此该DCS是业内广泛认可的产品;

3)产品安全性能:该产品在多个项目投运后,未发现因DCS原因导致的装置停工、装置安全事故等现象,具有较高的安全性和稳定性;

4)公司的服务:该公司相比国外品牌在用户需求的紧急响应(如紧急供货、现场服务)一直有较好口碑,工程实施质量与国外品牌相当。

基于以上评估,伊拉克公司最终选择了中控的DCS作为米桑油田的集散控制系统,同时选择中控作为主自控供应商(MAC),深度参与了项目的前期自控方案和全厂控制系统的规划设计工作。

2 本项目国产化DCS技术指标

DCS的技术方案和整体网络架构需根据油田现场生产流程和DCS本身的技术特点综合考虑,方能达成良好的自控效果。国产控制系统ECS700采用符合国际标准的分层系统架构,从下至上分别为基础控制层、生产操作层、生产管理层,同时为企业ERP层提供数据接口。主要由以下几部分组成:

1)系统控制节点包括现场控制站及过程控制网上与异构系统连接的通信接口[3];

2)系统操作节点包括主工程师站、扩展工程师站、操作员站、组态服务器、数据服务器及网络打印机等连接在过程信息网和过程控制网上的人机会话接口站点[4];

3)系统网络:包括I/O总线、过程控制网、过程信息网和企业管理网等。

系统各节点通过网络连接,全网数据互通,在网络的基础上实现不同的功能。管理节点通过企业管理网连接,管理服务器从过程信息网中获取控制系统信息[5],各管理节点从管理服务器获得数据,同时对生产过程进行管理或实施远程监控。

控制系统中所有工程师站、操作员站、组态服务器(主工程师站)、数据服务器等操作节点通过过程信息网连接,实现操作节点间历史数据、报警信息和操作记录等的传输[6]。对于挂在过程信息网上的各应用站点可以通过各操作域的数据服务器访问实时和历史信息、下发操作指令。

过程控制网连接工程师站、操作员站、数据服务器等操作节点和控制站,在操作节点和控制站间传输实时数据和各种操作指令。

扩展I/O总线和本地I/O总线为控制站内部通信网络。扩展I/O总线连接控制器和各类通信接口模块(如I/O连接模块、PROFIBUS通信模块、串行通信模块等),本地I/O总线连接控制器和I/O模块,或者连接I/O连接模块和I/O模块。扩展I/O总线和本地I/O总线均冗余配置[7]。

3 本项目DCS的整体控制方案

米桑油田DCS方案从设计之初就定位于全油田一体化的控制和管理体系,要求满足分布在近600 km2广大区域内各装置控制独立可靠,且从井口到外输的全流程控制和数据整合的原则。同时由于本项目是旧有油田改造升级,其改造和新建装置分阶段实施,DCS方案还考虑到旧有装置的控制整合和近期扩容的要求。最终整体设计方案经过多次严格评审,满足大型油田的生产和管理要求,确定为全油田DCS控制网络互联、装置独立控制、控制间分散及数据流汇总中心控制室(Central Control Room,简称CCR)的方案。

3.1 控制系统数据流方案

按照油田的生产流程,各装置和单元的简要控制方案如下:

1)井口:井口本身由RTU控制,井口的数据通过MODBUS-RTU、MODBUS-TCP/IP协议将数据上传至DCS系统,脱气站DCS系统提供数据监测的人机界面,可对井口的状态数据进行显示,同时可下发操作指令到井口;

2)脱气站:旧有脱气站利用满足控制系统环境要求的改造集装箱作为临时机柜间,对现场仪表进行改造引入脱气站DCS系统,DCS系统对脱气站流程进行数据监测,回路控制,同时脱气站数据上传至中控室CCR;

3)中心处理设施(Central Processing Facility,简称CPF):各装置按区域设计和控制,设有现场的DCS机柜间和控制室,CPF内投运的DCS机柜间包括水处理装置(FCR16)、BUT UPGRADE(CCR)、NEW CPF(CCR)、电厂(FCR24)、NGP(FCR12/FAR13)等装置。各装置的DCS数据采集、控制、操作在本区域内的控制室内完成,同时设有CCR,对全油田的生产数据进行集中监测,全油田DCS系统的管理和维护也在CCR内进行。在需要的情况下,管理人员可根据授权登录,对各装置进行直接操作。

除控制之外,DCS系统还是各类控制系统的整合平台。第三方控制系统的数据,包括机组、电源管理系统(Power Management System,简称PMS)、PLC、RTU等将通过通讯协议与DCS互联,消除油田生产中可能存在的信息孤岛。

3.2 全油田的DCS网络架构

全油田的DCS网络架构见图1。

DCS系统结构的设计具有以下技术特点[8]:

1)满足生产管理的“谁管谁控”的原则,操作和生产灵活,各装置的DCS系统自成体系,局部DCS的故障不会影响到全厂的安全生产;

2)通过统一的网络,保证了全厂生产数据的互联互通,便于高层管理人员基于全厂数据开展生产指挥和管理工作;

3)便于满足油田分步实施和投运,通过新增DCS控制节点的模式,后期扩容和新建装置不会影响到现有装置的控制,适合油田的发展规划。

3.3 全厂的操作功能的设计和管理

为适应油田长流程、多工段、多操作区域的生产特点,本项目DCS参照生产管理的组织机构及CCR-FCR的系统架构特点,详细设计了操作权限,包括装置级别、工段级别、全油田级别的操作权限。以天然气处理厂(NGP)工段为例,包含公用工程、脱硫、硫磺回收等装置,DCS按照各装置操作员-班组长操作员-工段管理人员-油田监控人员-油田高级管理人员分层设置,这种操作权限模式满足正常生产时以车间、工段为生产管理单元,在事故情况下全油田流程统一调度和指挥的需要。

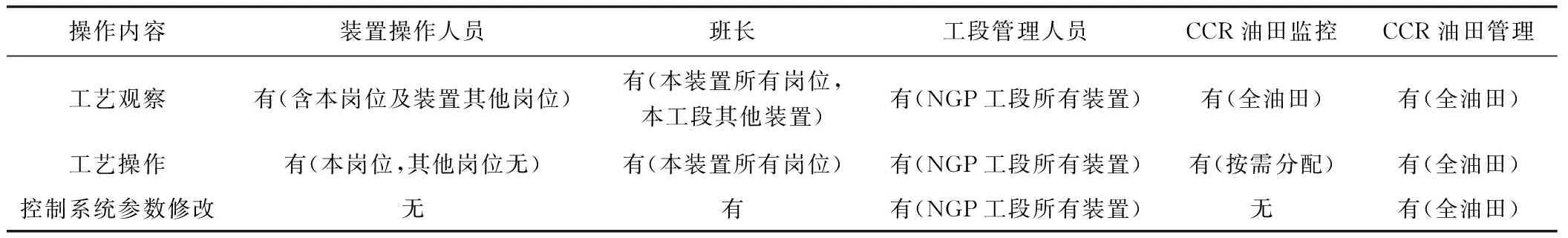

权限设计见表1。

表1 操作功能权限设计表

在DCS系统中有完整的操作记录和事件记录,任何权限的岗位登录、操作站所做的任何操作和调整均被完整记录。通过权限分配,既满足了不同岗位对操作功能的需求, 明确了各岗位操作的职权,同时在管理上也更加方便。

DCS的数据操作不仅限于DCS控制系统本身,同时DCS在本油田中承担了装置层面的数据汇总、显示及对第三方设备(操作系统)的远程启停及控制等功能。本项目DCS采用MODBUS、OPC等通讯协议可与上百种不同的第三方设备相连,包括大型机组、成套PLC设备等。

全厂的历史数据和事件记录、智能仪表管理(AMS)采用分级记录、分级管理模式,在机柜间层面各单元具有独立记录和查阅能力,同时全厂配有大型历史数据服务器、AMS总站模式,可适应各装置独立开、停工以及油田分期建设和分期控制整合的需要。

油田所有的人机界面设计标准为简单实用且兼顾美观,操作使用便捷,可以清晰有效地监控生产过程。以流程图为例:工艺流程图整体采用了设备立体管道平面的风格,在绘制上细节严谨,颜色选择以避免视觉疲劳并突出重要事件(如关键过程参数报警)为原则。细致区分的颜色结合设备形状、标签、声音、闪烁和大小等给工艺操作人员提供了一个良好的操作界面。

人机界面的样例见图2。

图2 工艺流程图例

4 效果总结

米桑油田自第一套DCS投运以来,根据项目整体进度要求,至2020年全油田已陆续投运8套DCS控制系统,包括自备电站、终端处理厂以及脱气站等。这些DCS的投运为油田高效开发、安全生产、降低操作人员劳动强度、提高工作效率和管理水平等方面提供了可靠的保障[9]。结合近两年国产DCS运行情况和供货商的服务情况,对国产DCS控制系统进行了综合评估,整体效果均达到甚至超越了进口系统,总结如下:

1)生产控制水平:装置采用国产DCS后参数检测全面、回路控制平稳,同时该DCS实时性强、误差小、操作灵活,装置自动化程度大幅提高,人员工作效率和工艺指标质量亦有较大提升;

2)运行稳定性:在伊拉克极端高温等恶劣气候环境下,国产DCS在长达5年多的运行周期内,没有出现任何严重故障,包括卡件损坏、控制失灵、配件更换等现象,充分说明该系统硬件质量优良、软件设计合理;

3)信息化水平:全油田采用统一的国产DCS控制系统,集成各个生产系统的数据信息,向上提供数据开放的平台,同时计划在此平台上进行调度管理和应用开发。随着系统的不断完善,米桑油田已在全油田做到了消灭信息孤岛,实现数据资产管理、信息共享、数据质量控制的初始目标[10];

4)成本控制:国产DCS系统的成本优势已在项目启动之初的报价中体现,此外在项目建设过程中对于NGP压缩机组、电厂燃气机组等进口橇的外围设备配套控制中,采用国产DCS替代国外厂商供货的控制系统,价格仅为国外厂商报价的20%甚至更低,极大节约了成本,且功能上完全满足机组配套控制功能的需求;

5)服务优势:国产DCS系统供货商在本项目中充分体现了国内企业的服务优势,包括现场服务紧急响应、紧急现场供货、灵活的项目进度计划等,在各方面能充分配合油田施工和生产需要。此外国产DCS系统供应商从事主自控供应商(MAC)职责,在油田上层控制系统的整合、全流程的协调控制、各装置的控制设计方面提供了大量的合理化建议,有效助力了公司的高质量发展。

5 结语

米桑油田采用国产DCS的成功案例,不仅消除了采用国外进口设备的各种弊端,同时对践行中海油“三新三化”起到了一定的推动作用,也为中央经济工作会议中要求的2021年的重点任务“增强产业链供应链自主可控能力”打下了坚实基础。