用于草酸二甲酯选择性加氢催化剂的研究进展

胡一博,韩强,赵娜,刘飞

(1.惠生工程(中国)有限公司 产品技术中心,上海 200120;2.内蒙古荣信化工有限公司 生产技术科,内蒙古 鄂尔多斯 014300)

乙二醇(EG)是一种重要的化工原料,是聚酯纤维生产过程中的主原料之一,同时也在防冻剂、表面活性剂以及各类添加剂领域有广泛的用途[1]。聚酯产品的需求量在近几年的增长,促进了对应行业发展的同时,也提高了市场对乙二醇的需求[2]。目前约有95%的EG消耗于聚酯生产。过去几年,我国EG的需求量和产量一直呈增长状态,产量已由2012年的342万t/a增至2022年的1 327万t/a。煤化工路线制EG的工艺条件温和,催化剂稳定、转化率和选择性都较好,并且符合我国国情。草酸二甲酯法(DMO法)是目前被广泛采用的煤制乙二醇方法,通过一氧化碳(CO)耦联得到DMO,再进一步加氢得到EG,此方法工艺简单、稳定。“十二五”间,我国煤制EG技术得到了重大突破,工业化装置随之大规模建设[3]。

但目前EG装置负荷普遍较低,消费量增长已经趋于平缓,煤制EG面临产能过剩等多方面挑战[4]。DMO为煤制EG的中间产物,其加氢反应为链式反应,因此根据加氢的路线和程度不同,可获得不同的产物,主要有乙醇酸甲酯(MG)、乙酸甲酯(MA)、EG、乙醇(ETOH)等。根据市场的需求变化,灵活调整反应产物和下游产品,可有效降低产能过剩的风险。而其中最重要的手段之一是研发和设计对应的高性能DMO选择性加氢催化剂[5]。

目前DMO加氢制EG的催化剂和工艺都已成熟和被规模化应用,制MG的催化剂也得到广泛的研究,而制其他产物的催化剂大多尚未走出实验室或找到合适的应用场景,对于此类催化剂的综述性文献也比较少见。

1 草酸酯加氢催化剂

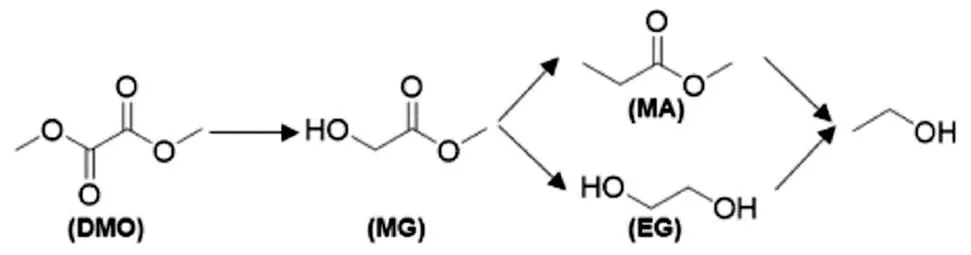

如图1所示,DMO加氢路径可分为EG和MA两条。对应地,可以将DMO加氢催化剂分为EG路径和MA路径两大类,前者以铜基应用最为广泛,而后者以金属碳化物为主。

图1 DMO加氢路径

1.1 草酸酯加氢制乙二醇(EG)催化剂

EG是工业上DMO加氢的主要产物,所用的加氢催化剂多以铜作为活性组分。金属铜具备相对较好的C=O和C-O加氢活性,而对C-C键的氢解则活性较低,因此非常适合应用于酯加氢制备醇的场景中[6]。

除金属本身的加氢活性外,载体酸碱性、比表面积、孔道结构等也可以影响催化剂的性能。如氧化硅作为载体时,其较大的比表面积除了能保障铜金属良好的分散性外,较弱的酸性相比较于更高酸性的载体,还能够避免已生成的醇进一步脱水产生醚,从而表现出更好的乙二醇选择性。陈红梅等[7]将Cu负载于ZnO、SiO2、Al2O3来对比研究分别具有弱碱、弱酸、强酸性的三类载体对反应的影响,结果表明具有酸性的SiO2和Al2O3,在负载上铜后,表现出的DMO转化率(分别为77%和87%)显著高于弱碱性载体的ZnO(51%),但与此同时,含有强酸的Cu/Al2O3仅有7.5%的EG选择性,而脱水产物乙醚选择性则高达62.5%,相比之下仅含有弱酸的Cu/SiO2的EG选择性则有53%。载体结构也会显著影响催化性能,张莉[8]认为有序的孔道结构有助于提高活性金属的分散,他们制备的催化剂以具有有序介孔结构的MS系列无定形二氧化硅为载体,在保持接近100%的DMO转化率同时,EG选择性超过95%。也有学者选择同样具有有序介孔SBA-15分子筛为载体进行研究[9-10]。李振花等[11]研究了Cu/SiO2中Cu/Si比值对反应的影响,认为最适宜的值为0.67,此时表现出最佳的EG选择性。此外,他们还系统地研究了工艺条件的影响,在反应温度210 ℃、反应压力2~3 MPa、氢酯比70、空速为2 h-1的优选条件下,可保持超过90%转化率和60%以上的选择性。李思明[12]进行了更为深入的动力学研究,通过考察一系列反应条件对反应速率的影响,建立了合适的DMO加氢动力学模型(DMO 和MG解离吸附控制,氢气解离吸附,双活性位模型),并求取了对应的动力学参数,为设计催化剂和推测机理提供有意义的指导。

适宜的制备方法,可使活性金属、助剂等在载体上的分布更加合理等,对催化剂的性能产生正面的影响。比如通过调节pH值来控制前驱体的水解速度,从而使活性组分分布更加均匀。刘永旺[13]对比了一系列不同制备方法、条件、活性组分负载量等SiO2负载Cu基催化剂的性能。其中溶胶-凝胶法制得的催化剂乙二醇选择性明显高于其他方法。并且在优化前驱体pH值、老化温度和时间、负载量等制备条件后,可使性能得到进一步提升。梁方毅、张传彩[14-15]也进行过类似研究。

此外,添加助剂等改性方法,也可以改善EG加氢催化剂的性能。王美琳[16]使用硅烷对Cu/SiO2催化剂进行钝化处理,通过削弱催化剂表面的碱性位点,有效抑制了副产物的产生。孔祥鹏等[17]考察了Zr、Al、Mg等作为助剂时的影响,结果表明Zr和Mg的引入,可增强金属与氧化物载体间的相互作用,减少了放热反应中铜金属的迁移,进而显著提高改性后的催化剂稳定性。

DMO加氢制EG催化剂目前的主要专利商有高化学、中科院福建物构所、浦景、华烁、中科远东等[18-21]。其中高化学的催化剂性能可达99.5%的转化率和95%~97%EG选择性,时空产率达300~450 kg/(m3·h)[22];浦景化工的具有更少的贵金属负载量和更低的氢酯比等优势[23];WHB工艺中使用的华烁科技HEG-1催化剂,DMO转化率超99%,EG选择性在94%~97%,时空产率达到287~370 kg/(m3·h)[24]。

1.2 草酸酯加氢制乙醇酸甲酯催化剂

乙醇酸甲酯(MG)广泛用于化工医药、农药等工业,近年来被开发用于合成可降解塑料聚乙醇酸(PGA)的原料,具有广泛的应用前景[25]。基于我国煤制EG的路线和产能优势,DMO加氢制MG技术也开始被广泛研究。具备不同功能的助剂的添加、载体选择以及制备方法等,不光能如上文中提到的可改变催化剂的寿命、转化率等性能,还能够调整其产物的分布。

制MG的铜基催化剂可通过引入第二种金属来进行修饰。有学者研究了掺杂不同元素的铜基催化剂上的DMO加氢机理,认为Ag和Zn作为助剂,能够阻止MG的进一步解离加氢,从而提高作为部分加氢产物的MG的选择性;而Pd作为助剂时,会降低MG的解离能垒促使进一步加氢[26]。这一理论计算得出的结果与很多实验结果相符合,Wang等[27-28]将Ag引入Cu/SiO2后,MG成为加氢反应的主要产物(可达82.3%)。除铜外,也有学者直接使用Ag、Ni、Co作为活性组分用于催化DMO加氢制MG,并进行了理论研究[29-30]。

欧阳梦瑶[31]将Ag负载于KCC-1、SBA-15、MCM-41等一系列载体,考察了载体孔道结构对反应的影响,认为KCC-1中开放式的多级孔结构,对比SBA-15和MCM-41的有序介孔,更利于促进金属的分散和减少孔道的堵塞,在DMO加氢过程中,能够促使MG快速从孔道中扩散出来,避免深度加氢。经过对工艺条件的优选后,在保持DMO的97.8%高转化率前提下,MG选择性仍达92.2%。程帅[32]也研究了一系列载体对反应结果的影响并优选出SiO2作为载体。

目前DMO加氢制MG催化剂尚未广泛工业化。但有上海化工研究院、华谊等多家单位就PGA工艺技术路线中涉及的催化剂、反应器以及工艺流程等技术申请了多项专利[33-35]。其中MG催化剂多以Cu或Ag为活性组分,如浦景的通用型酯基加氢催化剂,以Al2O3-SiO2复合氧化物为载体,Cu-Ag双金属为活性组分,在合适的条件下,DMO转化率大于99.99%,MG选择性大于96%[36];江苏金聚合通过在无水溶剂体相中制备Ag/SiO2,具有100%的DMO转化率和96%选择性[37]。

1.3 草酸酯加氢制乙醇催化剂

乙醇(ETOH)是人民生活和国家发展的必需品,在食品饮料、医疗卫生等被大量使用。近几年来,对燃料乙醇的需求量更是呈现高速增长的状态。DMO合成ETOH路线原子经济性高,副产物 NO 和 CH3OH 均能被循环利用,无有毒有害产物的生成。

乙醇是DMO深度加氢的产物,根据反应路径的不同可分为EG和MA路径[38]。DMO加氢制ETOH催化剂可以分为铜基、非铜基两类,其中铜基催化剂为EG加氢路径,而非铜基多为金属碳化物催化剂,为MA加氢路径。对于制ETOH的反应条件,可选择低空速、高氢酯比、高温等有利于深度加氢的条件。Guo等人[39]所制备的Cu/SiO2在合适的反应条件下,表现出100%的DMO转化率和88%的乙醇选择性。而He等人[40]研究Fe5C2催化剂在DMO加氢反应中乙醇的收率可达89.8%。此外,Mo、Pd等金属,都有研究表明可作为DMO加氢制乙醇的催化剂。

利用载体和活性金属的结合力改变,调整不同类型的活性组分比值或利用孔道的限域作用可以改善催化剂的性能。Gong等[41]认为铜基催化剂中更高的Cu+/Cu比值可表现出更好的活性。他们所制备的层状硅酸铜结构的Cu/SiO2,因Cu和载体之间的强相互作用,提高了Cu+/Cu,因此表现出优秀的活性转化率和ETOH选择性。Fang等[42-43]利用纳米管有序介孔产生的限域作用,可以显著提高ETOH的选择性。也有研究认为,载体的碱性位点会促使高碳醇的产生,而酸性位点会抑制这类反应,但相对地,过量酸性位点反而会促使醇脱水产生醚类[44]。Al、B、Ce等元素的引入可以调节载体的酸性,来提高ETOH的选择性,还能够促进活性金属的分散。Shu等[45]认为在载体中适当引入酸性可以通过对C=O的极化,促进酯基发生加氢反应,从而表现出更佳的ETOH选择性。此外,Al的引入还能够降低催化剂中Cu金属的粒径和提高分散度,并显著加强抗烧结性能。他们在Cu/Si催化剂中引入少量Al(质量分数小于1%)后,表现出100%的DMO转化率和94%的ETOH选择性,同时在40 h内无明显性能变化。但过高的Al添加量会带入过多的酸量,从而促使已生成的ETOH发生脱水反应。除Al外,B、Ce[46-47]等也可以被用于调节载体的酸碱性。而引入Ni、Re、Pt等氢溢流金属,可以将活化后的H转移到活性位点上,促进反应的进行[48-50]。

1.4 草酸酯加氢制乙酸甲酯催化剂

DMO加氢制乙酸甲酯(MA)催化剂目前多处于基础研究阶段。有学者将Mo2C、Fe5C2用于DMO加氢制ETOH时,发现所获反应产物的物种与铜基催化剂不同。其反应产物为MG、MA、ETOH,而无EG,因此发现了与EG路径不同的MA路径。在MA路径中,MG中-OH会被优先加氢产生MA,MA中的酯基在进一步加氢后得到ETOH[51]。金属碳化物相对于铜基催化剂,除了具有更低的反应温度和更高的稳定性外,另一特征为产物分布情况和反应条件(尤其是空速)表现出很高的相关性。在高空速下,由于加氢不充分,会获得更多的中间产物MA,而降低空速则会得到更多的深度加氢产物ET。根据这一特性,可在同一反应体系下通过调节反应条件,获得不同的反应产物[52]。Sun等人[53]所制备的Fe@C催化剂,仅通过调节空速,在保持DMO高转化率(95%~100%)的前提下,可以使84.3%的ETOH选择性往77.9%的MA选择性转变。

目前煤基乙醇和乙酸甲酯技术中,二甲醚加氢(DMTE)路线被广泛研究,相比于DMO具有更短的工艺路线[54]。但随着市场行情波动或政策变化,DMO加氢路线也可能产生经济性。

2 展望

通过寻找DMO催化加氢的反应机理以及活性位等的影响因素,指导应用和选择合适的催化剂类型、合成方法、载体、助剂以及反应条件等,可促使产物往所需的方向分布。目前煤制EG产能面临饱和,市场需求量增长放缓,开发出成熟稳定且低成本的选择性加氢催化剂,可促使煤制EG装置联产MG、MA、ET或以此为原料的其他下游化学品成为可能,并可根据市场和国家政策等因素灵活调节产品类型。