沙特NEOM隧道项目3D扫描断面监测关键技术研究*

张 健

(中国铁建国际集团有限公司,北京 100039)

0 引言

近年来,高性能全站仪在隧道施工自动化断面扫描与结构变形监测方面得到了广泛应用,已成为目前应用最普遍的断面监测方法[1]。但受制于只能进行单点测量、以点代面的局限性,全站仪在监测效率和监测质量方面存在明显的技术瓶颈[2]。在采用挪威法施工的隧道中,由于爆破面和喷混面凹凸不平,利用全站仪进行断面扫描时很难全面反映断面的几何与变形特征[3]。

随着3D激光扫描技术近年来的不断发展,目前该技术已经与BIM技术结合在建筑工程领域得到了广泛应用[4]。在挪威法隧道施工领域,如何快速对点云数据进行断面分析是爆破设计、台车钻孔、超欠挖处理、喷混厚度控制、断面侵限判定、围岩支护等一系列工作的原则和基础[5]。

沙特NEOM隧道支洞项目为中国企业进军沙特NEOM新城的首批项目,该项目施工技术标准高、工期紧、爆破难度大,对隧道断面监测的精度与质量提出了较高要求。针对海外项目在施工标准与管理流程方面的不同要求,本文基于挪威法隧道施工工艺特点,建立了一整套高精度3D激光扫描仪进行断面数据采集、点云生成与断面数据分析的方法体系,从而可以快速得到隧道施工各阶段任意点位的几何信息。通过与全站仪断面扫描数据的对比分析进行精度验证,结合现场施工顺序进行流程优化,从而可以精确掌握隧道轮廓的三维信息[6]。经过工程项目的实际检验,本文所建立的3D激光断面扫描方法可取代全站仪法。

1 工程概况

1.1 项目概况

2022年7月25日,沙特政府宣布“The Line”未来新城市计划,打造NEOM新城。“The Line”项目是一个名副其实的线性城市,全长接近170km,仅有200m宽,建筑物高度超过500m,由两个平行的墙状摩天楼构成,中间为开放的空间,外侧由镜面幕墙包裹。内部包含住宅区、商业区、办公区、学校和公园等,可容纳900万人,高速铁路和货运铁路将贯通整个巨构城市,从城市的一端抵达另一端用时不超过20min。NEOM隧道主线项目包括两条并行的高速客运铁路隧道和重型货运铁路隧道,单线长度为28.3km。作为主线隧道的先导工程,NEOM隧道支洞项目由中国铁建国际集团承建,于2021年7月开工建设。

本项目包括6条支洞,总长度8 415m,设计为马蹄形断面,断面尺寸为11.69m×8.62m,采用挪威法工艺,钻爆法施工。隧道埋深约20~380m,洞身地层主要为元古代花岗岩和寒武系砂岩。

1.2 开挖支护工序分析

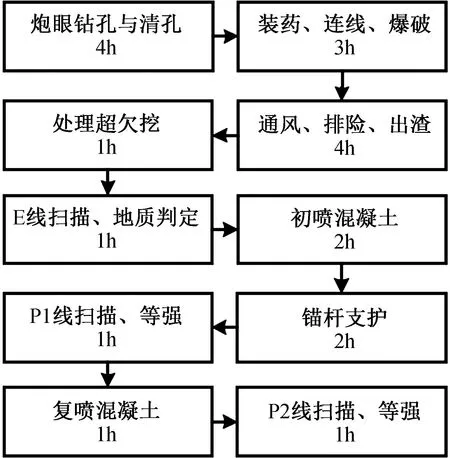

根据挪威岩土工程研究所的Q值法将围岩支护类型分为AD1~AD5几个等级,单个循环进尺1~5m。其中最常见的AD1~AD3无仰拱,采用全断面爆破开挖法,单个爆破循环进尺3~5m,主要采用喷射混凝土加注浆锚杆进行支护,混凝土喷射厚度为50~100mm。采用超前地质钻孔辅以超前地质预报(TSP)方式进行地质预测。每次爆破开挖的单循环时间为20h左右,爆破开挖与支护工序如图1所示。

图1 开挖支护工序Fig.1 Excavation and support process

1.3 断面扫描规范要求

本项目规范要求在爆破处理完超欠挖后、混凝土初喷后和复喷后进行断面扫描,分别得到开挖轮廓线(E)、初喷轮廓线(P1)和复喷轮廓线(P2),由业主提供控制轮廓线(A)。

初喷和复喷后的断面扫描报告需及时向监理提交审批,分别作为能否进入下一道工序的依据。规范要求每个扫描断面的间距不超过1m,每个断面中监测点的距离不超过500mm。

2 3D扫描隧道监测总体方案

2.1 监测的主要目标

1)E线与A线的断面对比 可得知超欠挖情况。规范要求每侧超挖不得大于500mm,左右两侧超挖量不得大于1 000mm。

2)P1线与E线的断面对比 可得知初喷厚度。规范中,比较常见的AD2和AD3支护类型初喷厚度不低于50mm。

3)P2线与A线的断面对比 可判定复喷后是否侵限。规范中,AD2支护类型的预留收敛变形量为25mm,AD3为35mm。因此,在考虑超喷误差和后期收敛变形后,AD2支护类型P2线与A线的距离应不得小于50mm,AD3不得小于60mm。

4)P2线与E线的断面对比 可判定复喷后混凝土总厚度是否满足要求。规范中,比较常见的AD2支护类型混凝土复喷后总厚度不得低于75mm,AD3不得低于100mm,超喷误差为25mm。

5)点云模型与BIM模型对比 可判定实际模型与设计模型是否相符。

2.2 监测所用的主要软硬件

利用3D扫描进行监测所用到的主要硬件为扫描仪和计算机,软件主要为MAGNET-Collage,Revit,Amberg Tunnel和Navisworks,具体如表1所示。

表1 主要软硬件及作用Table 1 Main software and hardware and their functions

2.3 监测流程

1)处理完超欠挖后进洞进行E线扫描。

2)初喷后进行P1线扫描。

3)对E线和P1线扫描数据进行内业处理,生成E线与A线的断面对比报告、P1线与E线的断面对比报告,并提交监理进行审批。

4)复喷后进行P2线扫描。

5)对P2线扫描数据进行内业处理,生成P2线与A线的断面对比报告、P2线与E线的断面对比报告,并提交监理进行审批。

6)将3D扫描监测数据与全站仪测量数据进行对比,以相互验证可靠性。

7)对点云模型与BIM模型进行整合与三维可视化分析。

3 扫描数据采集与处理流程

3.1 扫描数据采集的方法与流程

选用Topcon GLS-2000型高精度扫描仪,该扫描仪100m内三维位置误差仅为1mm,角精度达到6″。当测距为10m时的点密度最高可达3.1mm,扫描精度与速度可满足本项目要求。

因隧道内工作环境复杂,无法在扫描仪放置的地面预先建立坐标控制点,因此难以采用后视法建站。同时,后方交汇法需要在扫描仪中现场录入后视点坐标,会增加现场数据采集时间从而造成关键路径工期的延长。因此,经多次试验后,最终选用了现场识别标靶后内业录入标靶坐标的配准方式。

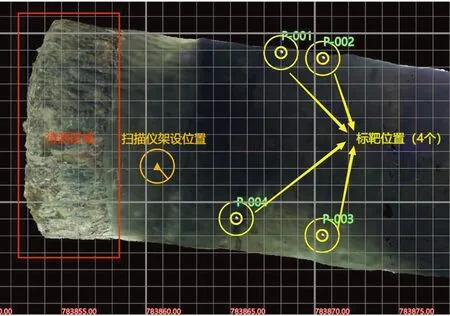

外业数据采集时,需借助全站仪获取标靶坐标。全站仪与掌子面的距离应比扫描仪与掌子面的距离稍远,或架设在侧方位置,以避免扫描仪在数据采集时全站仪遮挡待测区域。为了避免个别标靶无法识别或误差过大,标靶以设置4~6个为宜,为了提高后续配准精度,标靶应尽量布置在不同平面上,且标靶中心不应位于一条直线。使用全站仪对标靶的三维坐标进行测量,以用于后续配准时建立点云的空间坐标系统。扫描仪和标靶在隧道中的空间布置如图2所示。

图2 扫描仪与标靶布置(俯视)Fig.2 Scanner and targets arrangement (top view)

扫描前,需对扫描仪的各项扫描参数进行配置,打开倾角补偿仪进行精确调平以提高扫描质量[7]。基于扫描对象、距离和精度要求,选取扫描精度为10m处采样密度12.5mm,所需扫描时间仅为1min50s。

3.2 扫描数据处理的方法与流程

运用MAGNET-Collage可对扫描数据依次进行处理、配准、生成点云、裁剪和导出等[7]。只有经过以上一系列处理后才可得到点云数据导入断面分析软件和Navisworks中使用。

1)处理(processscan)

数据处理的主要目的为生成点云并运用各种过滤器提高单个扫描的成像质量[8]。勾选“Colorize Scan from Images”选项对扫描点进行着色。可对生成的点云密度和点云范围进行适当调整,同时可选择边缘噪点和表面平滑过滤器进一步提高点云质量。

2)配准(registration)

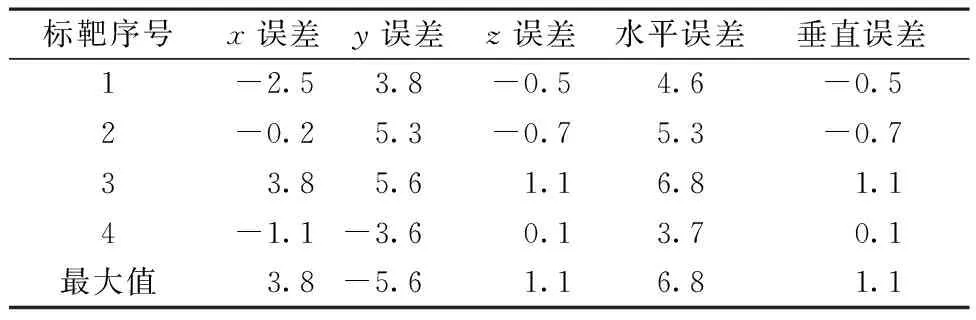

将全站仪测得的标靶三维坐标以.csv格式导入后作为控制点,选用“Target Registration &Georeferencing”方式对点云进行配准[9]。将控制点与点云数据中自动识别的标靶进行逐一配对,从而将控制点的真实坐标赋予标靶,以建立整个点云的三维空间坐标系。配准后可以生成误差报告,从而可以将误差较大的标靶进行删除,以进一步提升配准精度。某循环P1点云配准误差报告如表2所示,根据此报告的结果,可判断标靶3的误差最大,因此可将此标靶删除后重新配准。

表2 配准误差报告Table 2 Registration error report mm

3.3 点云的裁剪与导出

可在MAGNET-Collage选中不需要的点云进行删除,以降低导出文件的大小。导出的点云文件可以为多种数据格式。

4 扫描断面分析与报告生成

4.1 录入设计曲线与理论断面

在Amberg Tunnel 中搭建数据结构,新建项目文件为“NEOM隧道支洞项目”,将“工点”设置为单个支洞,“隧道单洞掘进”设置为单个爆破循环,确保项目所有断面信息可以清晰地进行归纳和分析。

在“中线”目录中输入设计平曲线和竖曲线;在“设计”目录中分别建立E,P1和P2 3个施工阶段,并分别录入理论断面和理论区间,由开始掘进桩号和结束掘进里程所确定的理论区间需包含本轮爆破进尺所在的里程。理论断面录入后如图3所示。

图3 理论断面录入Fig.3 Theoretical section input

在“测量数据”目录下将E,P1和P2的点云数据分别导入,利用平面过滤功能删除多余的里程点云,如图4所示。

图4 点云过滤Fig.4 Point cloud filtering

4.2 点云分析

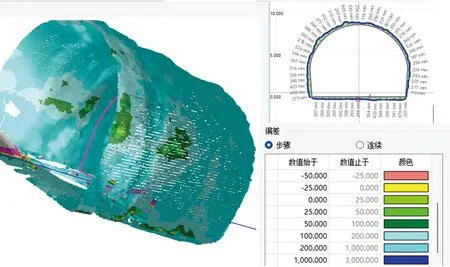

在“分析”目录下新增点云分析,分别对E线、P1线和P2线点云的响应掘进里程进行处理,得到点云三维视图和断面视图如图5所示。在点云三维视图可以用不同的颜色表示出点云数据与理论断面的差值。同时,还可在此修改点云取样的分辨率,同时利用剪切线和剪切角功能对点云进行再次过滤。

图5 点云三维视图与断面视图Fig.5 Point cloud 3D view and section view

4.3 断面分析

点云分析后选择起止里程,按照1m间隔的方式导出断面,根据需要可以选择按照固定点数或固定间距的方式对同一断面内的数据进行再次过滤。

在“分析”目录下分别对“E VS A”“E VS P1”“P2VS A”“E VS P2”进行断面分析,生成相应的断面分析报告,具体如图6所示。对超欠挖情况进行着色,并可对超过一定限值的超欠挖数值进行着色标注。断面中的每个测点都可得到掘进里程、水平偏移量、竖直偏移量和三维坐标。

图6 断面分析报告Fig.6 Section analysis report

5 监测数据对比分析

5.1 扫描仪与全站仪数据对比分析

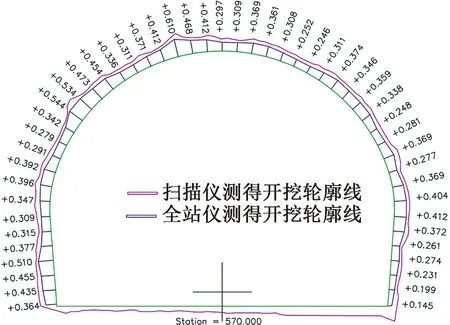

以4号洞第117个循环(里程570m)的监测数据为例,对扫描仪和全站仪的监测数据进行对比分析,具体如图7所示。由图7可知,两者的数据整体趋势相同,数据最大差值不超过15%,平均差值达到5%以内,从而进一步验证了扫描仪监测数据的可靠性。同时,通过数据对比分析可知,扫描仪监测数据更为全面,比全站仪可反映更多断面细节。

图7 扫描仪与全站仪监测数据对比分析(单位:m)Fig.7 Comparison of data between scanner and total station(unit:m)

5.2 实测点云数据与设计模型数据对比分析

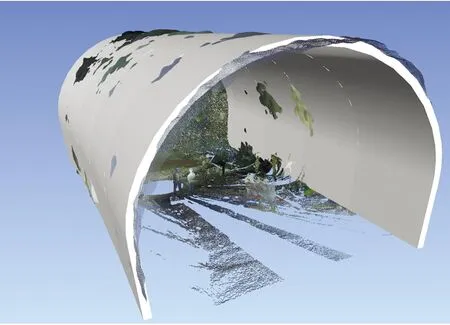

将由MAGNET-Collage导出的.RCP格式点云文件导入到Navisworks中,与由Revit建立的设计模型进行对比分析,可直观判断超限区域,并在三维模型中任意测量超限值,具体如图8所示。

图8 点云与BIM模型对比Fig.8 Comparison of point cloud and BIM model

5.3 监测结果评价

利用全站仪和扫描仪同时进行断面扫描,经过10个循环的对比后,每个循环中扫描仪可以比全站仪平均节省时间30min,并且可以对任意点位进行无接触式监测,监测效率和监测质量更高。

6 结语

通过在沙特NEOM隧道支洞项目中应用高精度3D扫描技术进行断面监测,可以得到以下结论。

1)高精度3D扫描在隧道断面监测中的应用具有足够的可行性和可靠性。其监测精度较高,可完全满足挪威法隧道施工的质量控制要求。

2)在挪威法隧道施工中,高精度3D扫描可监测任意点位的断面信息,形成的点云数据能够可视化展示和数字化存储,比传统监测方法更加高效便捷。

3)3D扫描隧道断面监测技术应选用合适的软硬件,制定科学的监测方案和数据对比方法。

4)高精度3D扫描与BIM技术结合运用,在施工质量控制方面具有广阔的应用前景。

随着3D扫描与BIM技术的不断推广,今后高精度3D扫描不仅会在隧道施工中得到更加广泛的应用,更会推动整个建筑业施工质量与技术水平的发展[10]。沙特NEOM隧道支洞项目对3D扫描在断面监测中的探索和创新,不仅有力保证了项目的顺利实施,更为今后同类项目的顺利实施积累了宝贵经验。