区块链技术下风电机组全生命周期溯源管控研究

郑 瑛,胡如乐,王晓敏,张建中,张继英

(南方电网数字电网集团有限公司,广东 广州 510663)

0 引言

区块链是1种新的应用方式,具备分布式数据存储、点对点传输、共识机制、加密算法等功能。风力发电是目前新能源发电的重要方法之一,能够在保证电网正常运作的前提下降低煤炭燃烧给大气环境造成的影响。风电机组是风力发电的主要装置。风电机组可以先把风能转换为机械能,再把机械能转换为电能。风电机组以风轮的叶片为动力,通过涡轮增压来提高转速,从而驱动发电机发电[1-3]。受到风电机组生产质量、运行环境以及运行时长等因素的影响,风电机组可能存在运行故障和异常。为了保证风电机组的工作状态、延长使用寿命,需要研究风电机组全生命周期溯源管控方法。

方烨[4]研究了基于Teamcenter平台的发电机生产工时评估方法。该方法采用Teamcenter协同设计平台,根据发电机生产工艺特点规划生产工时,以提升生产规划和管理能力。陈波等[5]提出了1种制造执行系统(manufacturing execution system,MES)在风电机组生产中的应用。MES控制制造信息,快速响应车间生产实时事件,从而获取生产活动的重要信息,以提升制造车间生产效率。乔福宇等[6]分析功率曲线的特性后,利用离散度分析法筛选数据采集与监视控制(supervisory control and data acquisition,SCADA)系统数据,通过随机森林法简化模型结构,并采用非参数估计法实现风电机组状态监测。黄玲玲等[7]分析了影响风电机组运行的因素,对常用的维护方法进行归纳,并总结机组中仍存在的问题,从而实现风电机组全生命周期的溯源管控。苏连成等[8]在采集的监控数据中提取风电机组关键部位参数,利用残差法建立非线性状态估计模型,对风电机组进行管控。但在实际风电机组管控中,上述方法的应用效果较差。

本文将区块链技术应用到风电机组全生命周期溯源管控方法的设计工作中,从而确保风电机组的管控效果,进而延长风电机组的使用寿命。

1 风电机组溯源管控方法设计

本文设计了风电机组全生命周期溯源管控方法。该方法的基本原理是利用区块链技术对风电机组的生产与运行数据进行存储,从而针对风电机组的各环节进行管控。该方法能够在风电机组发生故障时及时确定故障源头,进而得出更有针对性的管控方案。

1.1 区块链存储生产与运行数据

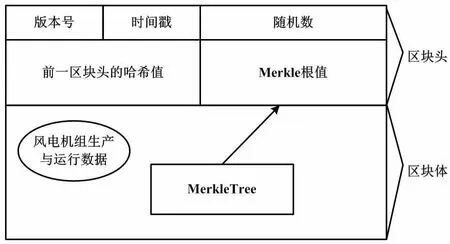

为了实现对风电机组生产与运行数据的分区存储,本文构建存储区块链,以便风电机组的溯源查询。区块链由区块和链这2个部分组成。其中:区块是数据的存储单元;链是1种存储结构。在风电机组全生命周期溯源管控过程中,所有的交易信息都被存储在1个区块中,并以链路结构连接。这样就可以实现对数据的溯源且数据不会被篡改。从组成结构上看,区块可以分为区块头和区块体这2个部分。区块头是区块的核心,是唯一的标识区块,同时也是溯源的主要依据。区块头包括先前区块的散列值、版本号、时间戳、难度目标、Merkle根值等。区块体主要用于记录所有的业务数据,并将数据以MerkleTree的格式存储。

风电机组数据存储区块基本结构如图1所示。图1中,Merkle根值是基于1种特定的数据结构MerkleTree进行的。MerkleTree是从底部往上构造的。其叶子节点是1组事务信息或者单位数据的散列值。在创建新区块之后,按时间先后次序将创建的区块连接在一起,从而构成了1个链状的存储结构即区块链。本文从风电机组各环节产生的基本数据中抽取出重要的数据,并将其存储到区块链中[9]。

图1 风电机组数据存储区块基本结构

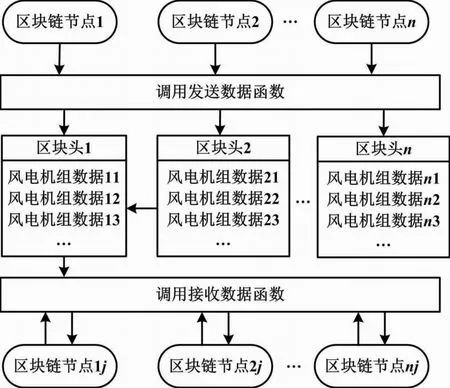

区块链技术下,风电机组数据存储模式如图2所示。

图2 风电机组数据存储模式

为了实现区块链中风电机组数据的动态存储,需设定智能合约作为支持。智能合约由所有共识节点执行,并且对执行结果协商一致,从而对区块链作相应更新。当接收到1条信息时,合同的编码就会被执行。当共识节点执行编码时,智能合约可以读写存储文件。在智能合约的支持下,风电机组数据的存储X与更新X′可以量化表示为:

(1)

按照上述方法,可以得出风电机组生产与运行数据存储区块链的建立结果。

1.2 界定风电机组全生命周期

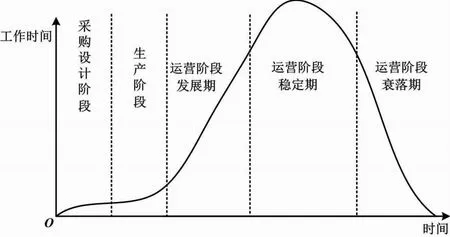

风电机组全生命周期如图3所示。

图3 风电机组全生命周期示意图

由图3可知,风电机组整个生命周期可以分为采购设计、生产和运营这3个阶段。采购设计和生产阶段的划分标准为风电机组设计方案的生成时刻;生产与运营阶段则根据风电机组的第一次启动时间划分。

采购设计阶段的主要工作是确定风电机组的结构以及材质。生产阶段的工作内容是制备风电机组中的各组成元件,并按照设计方案实现组成元件的安装,以得出风电机组的生产结果[10]。

根据风电机组的运行性能,运营阶段可以进一步分为发展期、稳定期与衰落期。发展期是将风电机组的生产成品应用到实际发电工作中,并逐渐适应电网发电工作的过程。稳定期状态下的风电机组能够稳定地完成发电任务,并且期间的工作效率与输出功率等参数的浮动范围较小[11]。而在风电机组运营阶段的衰落期,风电机组受内部设备老化、外界环境影响,工作效率明显降低,且工作效率与输出功率逐渐趋近于0。运营阶段内风电机组生命周期的划分情况表示为:

(2)

式中:η和η0分别为风电机组的工作效率及其阈值;F为风电机组;Ud、Us和Ue分别为发展期、稳定期与衰落期;Δη为工作效率变化率,%。

(3)

式中:ηt2和ηt1分别为t2和t1时刻风电机组的工作效率,%。

1.3 构建风电机组全生命周期溯源链

风电机组由风轮、发电机和铁塔这3个部分组成。风轮是将风力转化为机械能的关键元件,包括2个叶片。在风力作用下产生的气流推动叶片旋转。铁塔是支撑风轮、尾舵和发电机的结构。发电机的功能是将风力发电机产生的恒定速度传递给发电装置,从而将机械能转化成电能。将风电机组全生命周期产生的数据存储到区块链中,可以生成溯源链。

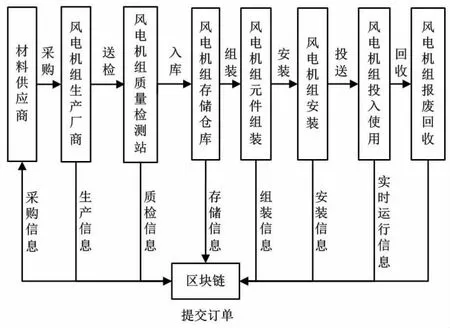

风电机组全生命周期溯源链如图4所示。

图4 风电机组全生命周期溯源链示意图

根据统一的编码机制,风电机组元件具有独特的标识。利用区块链技术跟踪记录产品流通,可以将产品的订单、采购、产品质量、物流、检测、包装等信息录入区块链。录入区块链中的产品信息向各节点开放,使得厂商、检验站、物流商、销售商和使用者都能获得完整的产品信息和追溯信息。风电机组全生命周期追溯链中的1个新节点与电网相连,并在连接时选取新的节点同步数据。

新节点同步数据选取步骤如下。

①节点网络连接至清单中的节点地址。如果连接时的响应时间超出正常值,则持续向其他节点发送同步区块链数据的请求。

②当1个节点与其他节点进行区块链数据同步时,可以获取其他节点发送过来的区块链高度,并将其与该节点的区块高度进行对比。如果高度超过该节点区块高度,则要求对方发送区块链数据,并将该区块链数据发送给其他节点。当该节点确认接收到的数据是正确的,就会选择最优路径与原数据进行同步。

在这个过程中,新节点会随机向完全节点请求随机区块的完整信息,从而实现风电机组全生命周期溯源链的动态更新。

1.4 求解风电机组源头数据

在构建的风电机组全生命周期溯源链中,通过逆转换可以实现对上一层数据的读取。经过多次读取可以得到风电机组原始输入路径,从而获取风电机组源头数据[12-13]。数据的逆转换包括属性逆转换、逆映射、投影、派生等多种形式。属性逆转换与逆映射的工作原理如下。

(4)

根据风电机组全生命周期推动过程中数据存储区块链之间的关系,可以确定ft、fm、kt和km的具体取值。

在实际风电机组源头数据求解过程中,当前时刻的风电机组运行数据为初始值。因此,可以按照上述逆向求解方式,确定初始数据在风电机组全生命周期的产生与变化过程。当ft和fm的取值均为1时,对应的数据即为风电机组源头数据的求解结果。

1.5 实现风电机组全生命周期溯源管控

根据风电机组全生命周期的数据溯源结果,风电机组执行生产、维修以及退役管控工作。若溯源得出风电机组在采购设计阶段存在异常,则需要对其设计结构以及材料属性进行调整。设计结构的调整控制量Δγ为:

Δγ=|lt-li|+|kt-ki|+|ht-hi|

(5)

式中:lt和li、kt和ki、ht和hi分别为风电机组组成元件的长度、宽度和厚度的设计目标值和当前值,mm。

2 效果测试试验分析

为了测试区块链技术下风电机组全生命周期溯源管控方法的效果,本文将文献[4]方法和文献[5]方法作为试验的对比方法,以验证本文方法的管控效果。

2.1 选择风电机组研究对象

试验选择某发电厂的多个风电机组作为研究对象。该风电机组包括:1个WT1500-D82型号的发电机;2个V112-3MKW型号的发电机;卷边式离心风轮;三角钢铁塔。WT1500-D82型号和V112-3MKW型号发电机的切入速度分别为3.5 m/s和3 m/s,额定风速分别为12 m/s和12.5 m/s,风机等级均为IECS。风电机组中风轮直径为82 m,额定转速和轮毂高度分别为18.23 r/min和70 m。铁塔高度为800 m。通过对风电机组各材料属性的分析与理论计算,发电机、风轮和铁塔的使用寿命分别确定为20年、30年和30年。试验将风电机组的组成元件按照设计方案进行连接,得出风电机组研究对象的制备结果,并对多个风电机组进行编号处理。

2.2 部署区块链运行环境

由于设计的风电机组全生命周期溯源管控方法应用了区块链技术,为保证溯源管控方法的有效实现,需要对运行环境进行部署。试验在Ubuntu平台上构建了Ubuntu的基础结构,并以联盟链的方式构建了Ubuntu的体系结构。HyperledgerFabric的Chaincode是由Go语言编写的。因为Chaincode在Dockor容器中运行,所以还需要安装GoLand编译器和Docker容器,并通过github下载开源区块链平台(Hyperledger Fabric)的相关文件。为便于用户之间的互动,试验通过Windows平台,利用SSH框架、Tomcat服务器将追溯数据存储到MySQL数据库。在此基础上,试验引入了基于供应链的超链接模型,构建了1个基于海洋资源溯源过程真实需求的区块链网络,并在此基础上嵌入Solo算法,以保证区块链的完整性。

2.3 设置溯源管控方法量化测试指标

为实现风电机组全生命周期溯源管控效果的量化测试,试验设置风电机组磨损量、故障发生频率这2个测试指标。风电机组磨损量Ψ和故障发生频率μ为:

(6)

式中:la、wa和ha分别为风电机组磨损位置的长度、宽度和厚度,mm;n为单位时间Δτ内发生故障的次数,次。

所计算出的风电机组磨损量越小、故障发生频率越低,则风电机组使用寿命越长、管控效果越好。

2.4 试验过程与结果分析

试验按照风电机组全生命周期溯源管控方法的设计结构,生成风电机组区块链。在此基础上,试验获取风电机组的生产与运行数据,经过全生命周期划分、源头数据求解等步骤,完成风电机组的溯源与管控。

在风电机组全生命周期溯源管控任务执行完成后,试验收集风电机组1个月内的所有运行数据,得出风电机组磨损量、故障发生次数的测试结果。

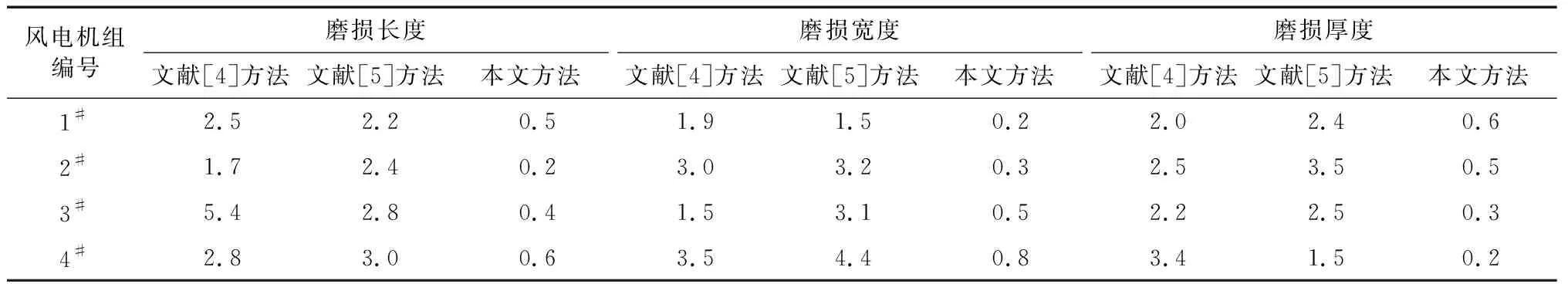

风电机组磨损量测试数据如表1所示。

表1 风电机组磨损量测试数据

将表1中的数据代入式(6),计算得出:文献[4]方法和文献[5]方法风电机组磨损量的测试结果分别为18.35 m3和19.08 m3;本文方法风电机组磨损量的测试结果为0.06 m3,比文献[4]方法和文献[5]方法分别降低了18.29 m3和19.02 m3。

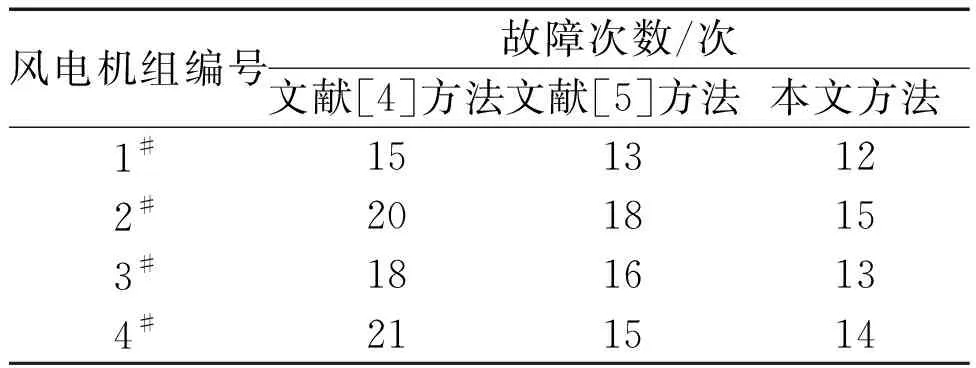

风电机组故障次数测试结果如表2所示。

表2 风电机组故障次数测试结果

由表2可知,在不同的管控方法下,风电机组的平均故障发生频率分别为18.5次/月、15.5次/月和13.5次/月。因此,在区块链技术的支持下,本文方法能够得到较好的管控效果。

3 结论

风力发电在我国属于新兴行业。为了提高风电机组的运行效率和使用寿命,必须对其进行管控。本文提出了区块链技术下风电机组全生命周期溯源管控方法。该方法通过分析风电机组数据存储区块结构,建立区块链生产与运行数据存储模式。将风电机组的全生命周期分为采购设计、生产、运营这3个阶段,以此构建风电机组全生命周期溯源链。通过对风电机组全生命周期溯源链的上层数据的逆转换和多次读取,可以获取风电机组源头数据。根据溯源结果执行管控工作,可以实现风电机组全生命周期溯源管控。由试验结果可知,本文方法在管控方面具有明显优势,对于提高风电机组的运行性能具有积极意义。