模块化组合结构斜拉桥工业化智能建造关键技术*

李景丰,周伟明,邱体军

(1.安徽省交通控股集团有限公司,安徽 合肥 230088; 2.中铁二十四局集团有限公司,上海 200433; 3.安徽省交通规划设计研究总院股份有限公司,安徽 合肥 230088)

0 引言

斜拉桥上部结构由梁、索、塔3类构件组成,相比于其他桥梁结构形式更利于采用“模块化”理念进行设计、施工。德州—上饶高速公路合肥—枞阳段控制性工程孔城河特大桥主桥,为国内首次采用模块化组合结构斜拉桥构造,梁、塔均由模块化单元件组装而成,可显著缩减施工工期,也有利于施工组织及质量管控。

1 工程概况

孔城河特大桥位于安徽省桐城市孔城镇境内,跨越的孔城河为Ⅲ级航道。主桥全长250m,跨径组合为(85+165)m,宽30.5m,为大悬臂脊骨梁模块化两跨独塔斜拉桥,效果如图1所示。主跨采用钢桥面板,由13节标准单元组拼而成,边跨采用预制混凝土桥面板。索塔为八边形构造,总高87.9m,采用整体化钢壳外骨架结构,由11节标准单元组合而成,构造统一,实现无模板化施工。下部采用承台及群桩基础。

图1 孔城河特大桥主桥效果

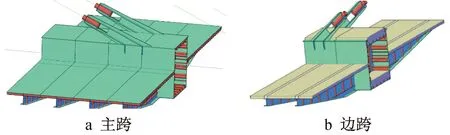

主梁主跨由主纵梁和两侧悬挑横梁形成脊骨梁结构,主纵梁高4.54m、宽4.52m,横梁长12.99m,标准横梁为倒T形截面,底板宽0.5m,横梁高度在横桥向从根部到悬臂端由2.5m渐变至0.74m,桥面板为正交异性钢板,端部横梁为箱形截面,三维构造如图2a所示。

图2 主梁主跨与边跨三维构造

主梁边跨为钢混组合梁,由主纵梁和两侧悬挑横梁形成脊骨梁结构,主纵梁高4.54m、宽4.52m,横梁长12.99m,标准横梁为工字型截面,顶板、底板宽均为0.5m,横梁高度在横桥向从根部到悬臂端由2.175m渐变至0.415m,桥面板为钢筋混凝土板,端部横梁为箱形截面,三维构造如图2b所示。

2 结构及创新

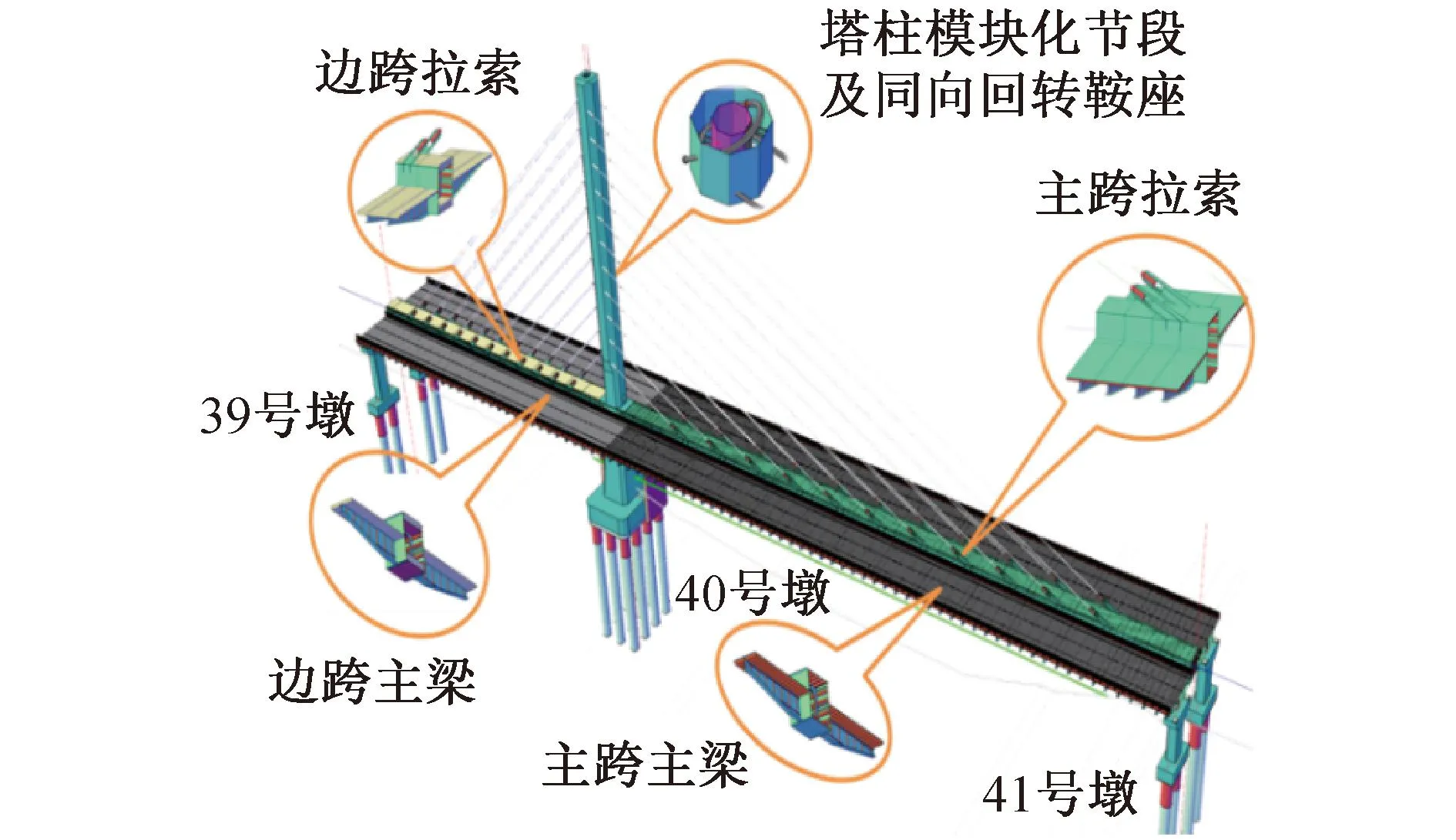

2.1 结构形式

孔城河特大桥主桥是国内首次采用模块化组合结构斜拉桥,总体三维构造如图3所示。主塔采用平行拉索,锚索区主塔由11节标准单元组合而成,构造统一;主梁采用脊骨梁大悬臂结构,由13节标准单元节组拼而成。

图3 模块化组合结构斜拉桥总体三维构造

2.2 结构特点

1)模块化大挑臂脊骨组合梁结构,较传统脊骨梁桥钢梁自重减少15%,组合梁自重减小25%以上,实现了组合梁斜拉桥的轻型化。

2)大挑臂脊骨结构受力更加明确,纵梁利用效率进一步提高,主梁的剪力滞系数控制在0.95以上,材料的利用效率提高10%以上。

3)采用同向回转拉索体系并适配竖琴型拉索布置,构建了标准化钢壳混凝土索塔模块,充分发挥材料性能,钢壳兼作模板主筋,钢筋用量减少25%。

4)塔、梁均由模块化单元件组成,有利施工组织和质量管控;采用整体化钢壳外骨架,钢-混凝土组合主梁、塔柱实现无模板化施工。

2.3 技术创新

1)研发了一种全新的模块化装配式斜拉桥的结构体系形式,由标准化钢主梁和大悬臂钢托梁组成模块化脊骨梁节段,适配模块化钢壳混凝土桥塔结构,实现了桥梁标准化建造桥塔、拉索、主梁、结构体系分类。

2)建立了基于模块化建造斜拉桥的合理设计方法,形成了模块化斜拉桥合理的体系参数选取范围及关键构造设计方法。

3)形成了模块化组合结构斜拉桥的工厂预制和现场施工建造技术,提出了基于自平衡架设的模块化组合结构斜拉桥快速安装技术。

3 建造方案

3.1 总体方案

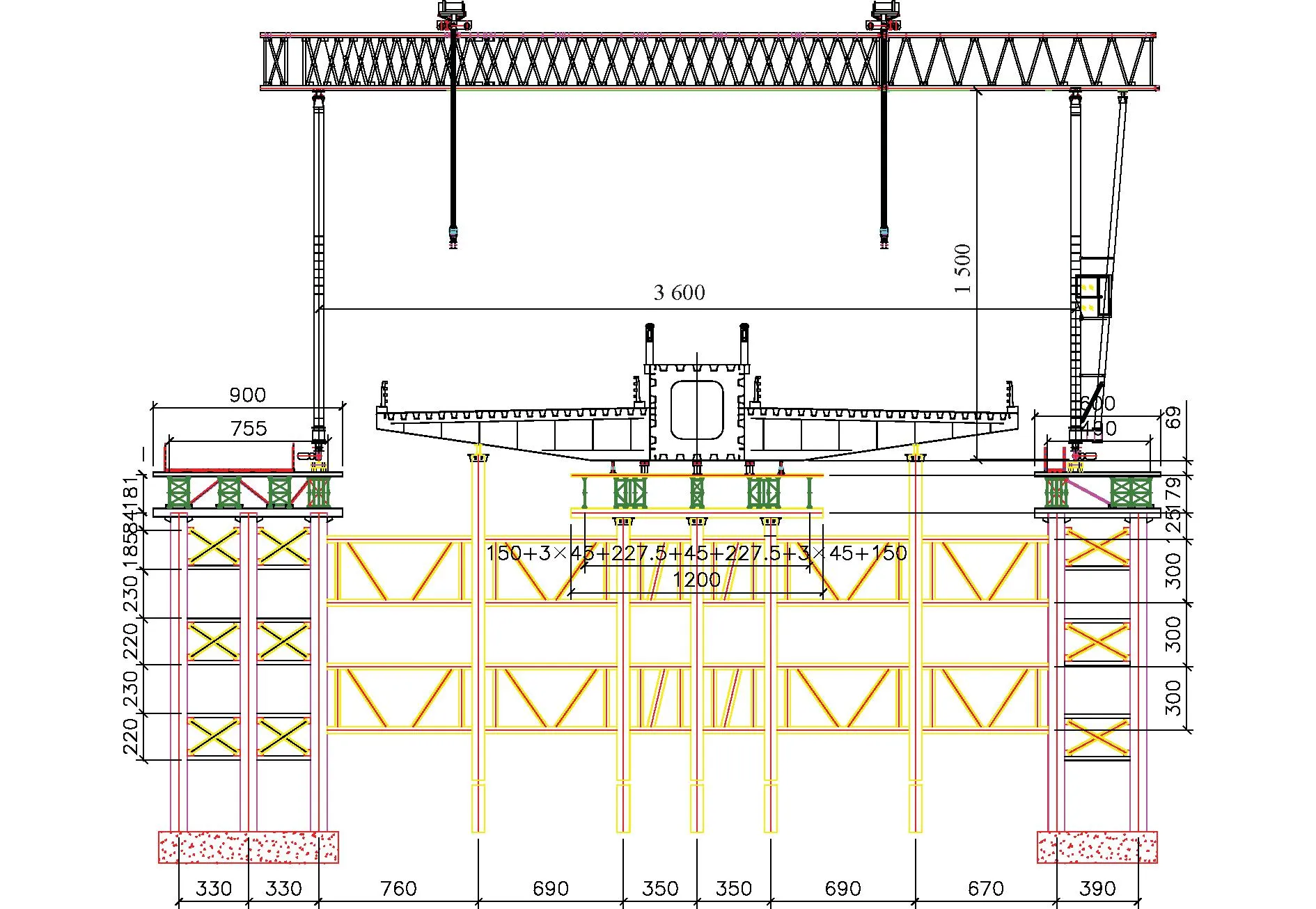

全桥采用全机械化拼装作业,总体施工方案布置如图4所示。

图4 总体施工方案布置(单位:cm)

1)主梁边跨采用墩梁式支架法原位拼装施工,采用250t履带式起重机和D1100-63型塔式起重机安装钢梁,主梁边跨安装就位后,分别浇筑端横梁、主梁顶板、主梁底板的配重混凝土。

2)主梁塔梁结合段及过渡段采用墩梁式支架法原位拼装,采用D1100-63型塔式起重机吊装。

3)主梁主跨采用50t门式起重机在41号墩附近预拼,然后将梁段从拼装平台顶推到既定位置。

4)索塔上塔柱及塔柱内部回转鞍座采用D1100-63型塔式起重机依次吊装成塔。

3.2 主梁划分

根据构造,主梁分G1~G84共计84个梁段制作,共有15个模块种类,编号为1~15号,各模块梁段数量最少为1个,最多为26个(2号),梁段长度最短为1.35m(主跨端横梁)、最长为3m。

主梁安装梁段共分为钢梁段A~G共计7个,梁段信息如表1所示,各安装梁段由1个或5个不等的模块组拼而成,最长梁段长12m(钢梁E段主跨1号段、钢梁F段主跨2号段),最短梁段长1.35m(主跨端横梁),安装梁段数量最少为1个,最多为13个(钢梁B段边跨6m标准段)。

表1 主梁安装梁段信息

3.3 主梁主跨施工

1)顶推纵移轨道支架 顶推纵移轨道支架采用墩梁式结构,支架剖面如图5所示,纵桥向长120m,孔跨布置为(3+3×12+9+3+3×12+9+3+2×12+9+11.5)m,基础采用φ630×10螺旋钢管,横桥向设置3根,间距3.5m。钢管立柱顶横桥向采用双拼I40a作为承重梁,承重梁顶部采用321型贝雷梁,贝雷梁顶部间距1.5m设置双拼I25a轨道分配梁,然后纵桥向采用双拼I40a作为轨道承重梁,承重梁上设置纵移系统。纵移系统包括:[28a作为滑槽+滑移设备(25t履带式重物移运器)+高程调节块+顶推设备。

图5 顶推纵移支架剖面(单位:cm)

2)预拼装平台支架 预拼装平台支架采用墩梁式结构,支架剖面如图6所示,基础采用φ630×10螺旋钢管,横桥向设置5根。外侧钢管立柱顶纵桥向及内侧钢管立柱顶横桥向采用双拼I40a作为承重梁,承重梁顶部采用321型贝雷梁,贝雷梁顶部按0.75m间距设置I12.6a分配梁,分配梁顶设置临时支墩及千斤顶。

图6 预拼装平台剖面(单位:cm)

3)门式起重机轨道支架 根据钢梁节段划分及施工需求等对门式起重机进行选型,最终选定门式起重机跨度36m,提升高度15m,额定起重量50t,门式起重机支腿一刚一柔构造,双天车布置,整机重75t。轨道支架采用墩梁式结构,纵桥向长48m,孔跨布置为(9+11.5+9.5+2×9)m,基础采用φ630×10螺旋钢管,横桥向左侧设置3根,间距3.3m;右侧设置2根,间距为3.3m,横桥向钢管间采用[20a剪刀撑及平联连成整体。门式起重机轨道及预拼装平台实景如图7所示。

图7 门式起重机轨道及预拼装平台实景

4)施工工艺 ①第1步 搭设顶推纵移、门式起重机轨道及预拼装平台支架;②第2步 主梁主跨钢梁构(配)件在厂家制作好后汽运至施工现场,在预拼装平台上借助50t门式起重机组拼焊接成整体,拼装循序为主纵梁→大悬臂脊骨梁→钢桥面板,精确调整主纵梁平面位置及高程,一次预拼装4个制作节段,拼装成型后的节段长12m;③第3步 顶推纵移节段拼装并验收合格后,在钢轨上安装千斤顶支撑板,在支撑板与重物移运器间设置千斤顶,通过千斤顶连续顶升,将主梁主跨拼装节段移运至既定位置;④第4步 通过高层调节块调整梁段平面位置及高程,使之与匹配梁段对接后实施焊接作业,然后安装斜拉索;⑤第5步 重复第 2~4 步,完成主梁主跨所有节段安装。

3.4 主梁边跨施工

3.4.1原位拼装支架

主梁边跨原位拼装支架采用墩梁式结构,支架剖面如图8所示,纵桥向长85m,孔跨布置为(11.8+4×12+6+12)m,基础采用φ630×10螺旋钢管,横桥向设置5根,间距布置为(5.3+2×3.5+5.3)m,纵、横桥向钢管间采用[20a剪刀撑及平联连成整体。外侧钢管立柱顶纵桥向及内侧钢管立柱顶横桥向采用双拼I40a作为承重梁,承重梁顶部采用321型贝雷梁,贝雷梁顶按0.75m间距设置I12.6a分配梁,分配梁顶预留空间方便高程调整。

图8 边跨支架剖面(单位:cm)

3.4.2施工工艺

根据梁段划分及起吊设备性能,主梁边跨采用D1100-63型塔式起重机、100t履带式起重机、250t履带式起重机相结合的方式吊装。钢梁构(配)件汽运至施工现场后,先在临时拼装场地临时组拼成吊装节段,钢梁吊装节段分主纵梁和大悬臂脊骨梁,桥面板按单个预制板块,然后开始吊装。

钢梁按主纵梁→远端大悬臂脊骨梁→近端大悬臂脊骨梁的顺序吊装。以主墩中心里程为圆心,36m范围内采用D1100-63型塔式起重机4倍率吊装,36~54m范围采用D1100-63型塔式起重机2倍率吊装,剩余的采用100t履带式起重机吊装。

桥面板以主墩中心里程为圆心,31.5m范围内采用D1100-63型塔式起重机4倍率吊装,剩余的采用250t履带式起重机吊装。

主梁边跨梁段安装就位后,浇筑主梁底板、顶板配重混凝土,安装锚拉板及斜拉索。

3.5 索塔施工

1)设计简介 考虑到高空翻模或爬模施工复杂,索塔上塔柱采用模块化八边形钢包混凝土结构形式,标准截面构造如图9所示,竖向共分为12节,非标准节2节(第1,2节)、中间标准节9节、塔顶节1节,中间标准节纵、横桥向宽均为5.5m、高5.5m,非标准节第1,2节由标准节适当调整而成,高度分别为5.5,5.2m,塔顶节高5.98m,为正八边形结构。

图9 索塔标准截面构造(单位:cm)

2)施工工艺 ①第1步 将外塔壁(分4块)与内塔壁整体、连接角钢、环向加劲肋、鞍座独立运输至施工现场专用胎架上组拼成整体,回转鞍座同步组拼,整体吊装;②第2步 索塔上塔柱分非标准节2节(第1,2节)、标准节9节、塔顶节1节,共计12节,最重节段重60t(非标准节第1节)、采用6倍率D1100-63型塔式起重机依次吊装就位;③第3步 塔段吊装就位后,对环向加劲肋PBL键内φ32 HRB400钢筋采取机械连接精确定位形成整体,然后浇筑混凝土,混凝土强度达到90%后进行下一节段安装;④第4步 为防止吊装过程内外塔壁挤压变形,塔段上、下层的纵、横向各设置1道φ48×3钢管支撑,钢管支撑垂直于沿塔壁受挤压面;⑤第5步 上塔柱回转鞍座采用“三点定位九点校核法”进行安装,即以鞍座顶点锚体下方出口进行定位调整,以安装上定位点、下定位点、导管出口进行校核。“三点定位九点校核法”的安装方法是,对鞍座顶点先进行精确调整定位,然后对导管出口位置进行精确调整,在调整就位后对五点进行校核,直至满足要求。

4 结语

1)模块化钢壳混凝土桥塔结构,每节桥塔施工时间由传统的6d缩短至2.5d,效率提高50%以上。

2)边跨脊骨模块化组合梁施工周期较传统混合梁的边跨混凝土施工周期缩短20%以上,临时支架措施费降低30%以上。

3)主跨标准化脊骨模块构造简洁,节段加工效率提高10%,拼装效率提高5%,总体工期可缩短10%以上。