再生细骨料和砖粉双掺对3D打印混凝土性能的影响

张海燕 马金一 吴波 吕艳梅

(1.华南理工大学 土木与交通学院,广东 广州 510640;2.广东省现代土木工程技术重点实验室,广东广州 510640;3.华南农业大学 水利与土木工程学院,广东 广州 510642)

随着我国城市建设和旧城改造的推进,大批建筑物、构筑物被拆除重建,因而产生了巨量的建筑垃圾,其中大部分为废旧混凝土和粘土砖[1]。传统的建筑垃圾处理以填埋和堆置为主,不仅占用土地,而且污染环境。如果能将废旧混凝土和粘土砖再生利用,不仅能减少土地占用和污染,还能减少天然资源的消耗。

国内外已有大量学者开展了废旧混凝土以及粘土砖在混凝土中的资源化利用研究,如采用混凝土或粘土砖再生粗细骨料代替部分天然骨料[2-4],再生微粉代替部分胶凝材料[5]来制备混凝土。研究结果表明,当再生骨料的取代率在合理范围内时,再生骨料混凝土的物理力学性能相比普通混凝土降低不多[6];适量砖粉(CBP)掺入不仅可以提高混凝土强度[7],还可以显著减少收缩[8],但这些研究主要针对现浇混凝土。

混凝土3D打印是利用增材制造技术制备混凝土的一种工艺,其无需模板和振捣,设计自由度高,人工消耗和材料浪费少,近年来引起了广泛关注[9]。相比于普通混凝土,3D打印混凝土不仅要满足硬化后的力学性能要求,拌合物还需满足可挤出性、可建造性、开放时间等打印要求。已有学者探究了再生细骨料(RFA)和再生微粉在3D打印混凝土(一般无粗骨料,实为砂浆)中的应用。赫建军[10]指出当RFA取代率超过33%时,3D打印混凝土的流动性和28天抗压强度下降明显。Ding等[11]用RFA取代25%和50%的天然细骨料,发现RFA的掺入能够显著提升3D打印混凝土的可建造性能,但同时减少了打印材料的触变性开放时间。Ding等[12]还发现采用RFA替代50%天然砂对3D打印混凝土抗压、抗折强度各向异性影响有限,但对劈裂抗拉强度有一定影响。Hou等[13]的研究表明废旧混凝土和粘土砖混合再生微粉取代部分水泥能提高3D打印混凝土的可建造性和早期力学性能,但会显著降低开放时间。由于3D打印混凝土中胶凝材料占比较高,且养护过程无模板围护使得水分蒸发较快,因此易发生收缩开裂[14-15]。Zhang等[16]研究了废旧混凝土再生细骨料和再生微粉掺入对3D打印砂浆干缩性能的影响,发现用RFA取代50%~100%的天然砂会造成3D打印砂浆的干缩增加29.1%~57.9%,而同时掺入再生微粉能在一定程度上降低干缩。

可见,在3D打印混凝土中掺入再生细骨料可能会对其打印性能和物理力学性能造成不利影响,若同时掺入微粉能减少其干缩,但对其可打印性能和力学性能的影响目前尚不清楚。老旧建筑拆除时经常有废旧混凝土和废弃砖块,目前还鲜见再生混凝土细骨料和砖粉在3D打印混凝土中同时利用的研究。本文采用砖粉替代部分水泥,再生混凝土细骨料替代部分天然细骨料,探究两种材料同时掺入对3D打印混凝土拌合物性能和硬化后力学性能的影响及性能提升策略,以减少3D打印混凝土中胶凝材料及天然骨料的用量,同时为废旧混凝土和砖粉的再生利用提供新途径。

1 试验方案

1.1 原材料

试验原材料包括P.O 42.5R普通硅酸盐水泥(C),一级粉煤灰(FA),含硅量为85%~90%的硅灰(SF)、砖粉(CBP)、粒径不大于2 mm的天然砂(NFA)、再生混凝土细骨料(RFA)、自来水(W)、粘度为20W的增稠剂(HPMC)、西卡530固体聚羧酸高效减水剂(PCE)以及长度为12 mm聚丙烯纤维(PP)。

试验用砖粉来自深圳华威建材环保有限公司,由粘土烧结砖研磨制成,饱和面干吸水率为5.9%,活性指数为64.7%。采用激光衍射粒度分析仪测定水泥和砖粉的粒度分布,得到砖粉中粒径小于7.70 µm的颗粒含量高于水泥,但粒径大于58.95 µm的含量颗粒也高于水泥,45 µm方孔筛筛余量为28.47%。试验用再生细骨料为广州某路面工程废弃混凝土经颚式破碎机粉碎后,筛取粒径为0.075~2 mm的颗粒所得,其饱和面干吸水率为8.7%。

1.2 材料配比及力学性能试验试样制备

本文开展了两批试样的力学性能试验。第1批为掺有不同比例再生细骨料和砖粉的现浇混凝土抗压强度试验,以获得3D打印混凝土中再生细骨料、砖粉的适宜取代率。为此,制备单掺RFA(取代率为0、25%、50%、75%和100%)、单掺CBP(取代率0、5%、10%、15%、20%和30%)和两者双掺的混凝土(实为砂浆,为与3D打印试件表述一致,均称为“混凝土”)共12种,浇筑边长为70.7 mm的立方体试块,每种试块6个,分别用来测试7 d和28 d抗压强度。混凝土配方详见表1,其中配方编号RFAx+CBPy表示RFA掺量x%和CBP掺量y%。由于RFA具有较高的吸水率和用量,替代天然砂会导致混凝土流动度变差,为保证流动度,在配合比设计时一般会加入附加水[17]或增大减水剂用量[18]。在本文的第1批试样中,根据RFA吸水率和取代率加入了一定量的附加水(RFA质量×吸水率×0.85)。砖粉内部结构疏松多孔,也有较高吸水性,但其质量占比较小,故未因砖粉掺入而考虑附加水。

试样制备时,先将水泥、粉煤灰、硅灰、砖粉、天然砂、再生砂等固体材料干拌3 min,然后加入水和外加剂,搅拌6 min,同时分散加入PP纤维。拌合物搅拌均匀后,倒入模具并振捣成型。

第2批试样包括3D打印混凝土和现浇混凝土,共3种配方(如表2所示)。第1种(基准)配方与表1中未掺入再生材料的现浇混凝土配方一致,记为RFA0+CBP0,课题组前期已采用该配方成功打印出混凝土制品;第2种配方即表1中50%RFA取代率和10%CBP取代率,并考虑附加水的配方,记为RFA50+CBP10+W;第3种配方为改善配方,是在基准配方基础上,采用50%RFA和10%CBP,但保持用水量不变,减水剂掺量由0.2%调至0.37%,记为RFA50+CBP10+PCE。3种配方配制出的混凝土拌合物初始扩展度相同。

表2 3D打印混凝土配合比Table 2 Mix proportions for 3D printed concretekg/m3

采用基准配方和RFA50+CBP10+W配方各打印出两个尺寸为500 mm×475 mm×80 mm的板块,采用RFA50+CBP10+PCE配方打印出1个同样尺寸的板块(如图1所示)。洒水覆膜养护3 d后,将每块大板切割出36个边长为70.7 mm的立方体试块,自然养护至不同龄期(7、14和28 d)。同期还采用这3种配方的混凝土浇筑边长为70.7 mm的立方体试块24个,与3D打印混凝土进行同条件养护。

图1 3D打印混凝土力学性能试验试样Fig.1 3D printed specimens for mechanical property test

1.3 打印设备和打印参数

混凝土3D打印机采用上海研溪工业设计有限公司设计的四轴龙门式打印机,设备型号为YX1510-NS。打印头的有效打印空间大小为1.5 m×1 m×1 m,圆形喷头直径为20 mm。打印过程中,打印喷嘴离打印面的高度为10 mm,打印速率为30 mm/s,挤出速率为0.56 L/min,打印条带设置为宽30 mm,厚10 mm。

1.4 可打印性能试验方法

对于3D打印混凝土拌合物,常用可挤出性、可建造性、流动度以及开放时间来表征其可打印性[19]。

采用3种混凝土分别打印总长3 000 mm的直线条带,分成10条,每条长300 mm,宽30 mm,观察其形态是否连续、有无孔洞或间隙,测量条带实际宽度与设计宽度的差异,判定其可挤出性。采用单条带法测试混凝土的可建造性,设计打印20层长300 mm、宽30 mm、厚10 mm的单条带,逐层打印,打完后测量各层的垂直变形量。流动性能一般根据坍落度和扩展度经时损失来评价,从混凝土搅拌完成的时刻起算,在之后60 min的时间内每隔10 min测定混凝土的坍落度和扩展度(如图2所示)。开放时间定义为新拌混凝土材料保持良好可打印性的时间长度。混凝土拌合完毕后,每隔10 min打印一次条带,如果条带宽度与设定值相比发生较大变化(如偏差>10%)或断裂,则认为已达到可打印的开放时间。

图2 流动度试验方法Fig.2 Test method of fluidity

1.5 力学性能测试方法

对于3D打印试件,定义顺打印条带的方向为X向,打印层内与X向垂直的为Y向,垂直打印平面方向为Z向(图3),当荷载沿着X、Y或Z向作用时,测得的强度即为X、Y或Z向强度。

图3 3D打印试样的加载方向Fig.3 Load direction of 3D printed specimens

采用WAW-600万能试验机进行试验,抗压和劈拉强度试验的加载速率分别为1.5 kN/s和0.25 kN/s。

2 试验结果与讨论

2.1 第1批试样试验结果

图4给出了单掺RFA、单掺CBP以及两者双掺对混凝土拌合物流动性能的影响。当单掺RFA时,由于有附加水,不同RFA取代率的拌合物扩展度基本相同,坍落度差异也不大,但掺有RFA的拌合物坍落度(约40~50 mm)比未掺RFA的(67 mm)有较大幅度降低,这是因为RFA粒型比天然骨料粗糙,导致拌合物颗粒间摩擦阻力增大、流动性变差。对于单掺CBP的拌合物,随着CBP掺量的增加,坍落度先快速降低,然后缓慢降低;而扩展度在CBP掺量不超过10%时变化不大,之后扩展度明显降低。同时掺有50%RFA和CBP时,CBP掺量增加也会降低坍落度和扩展度,但降幅显然比没有RFA时的小(图4(b)),而50%RFA和10% CBP双掺时的坍落度和扩展度与两种再生材料单掺时差不多。

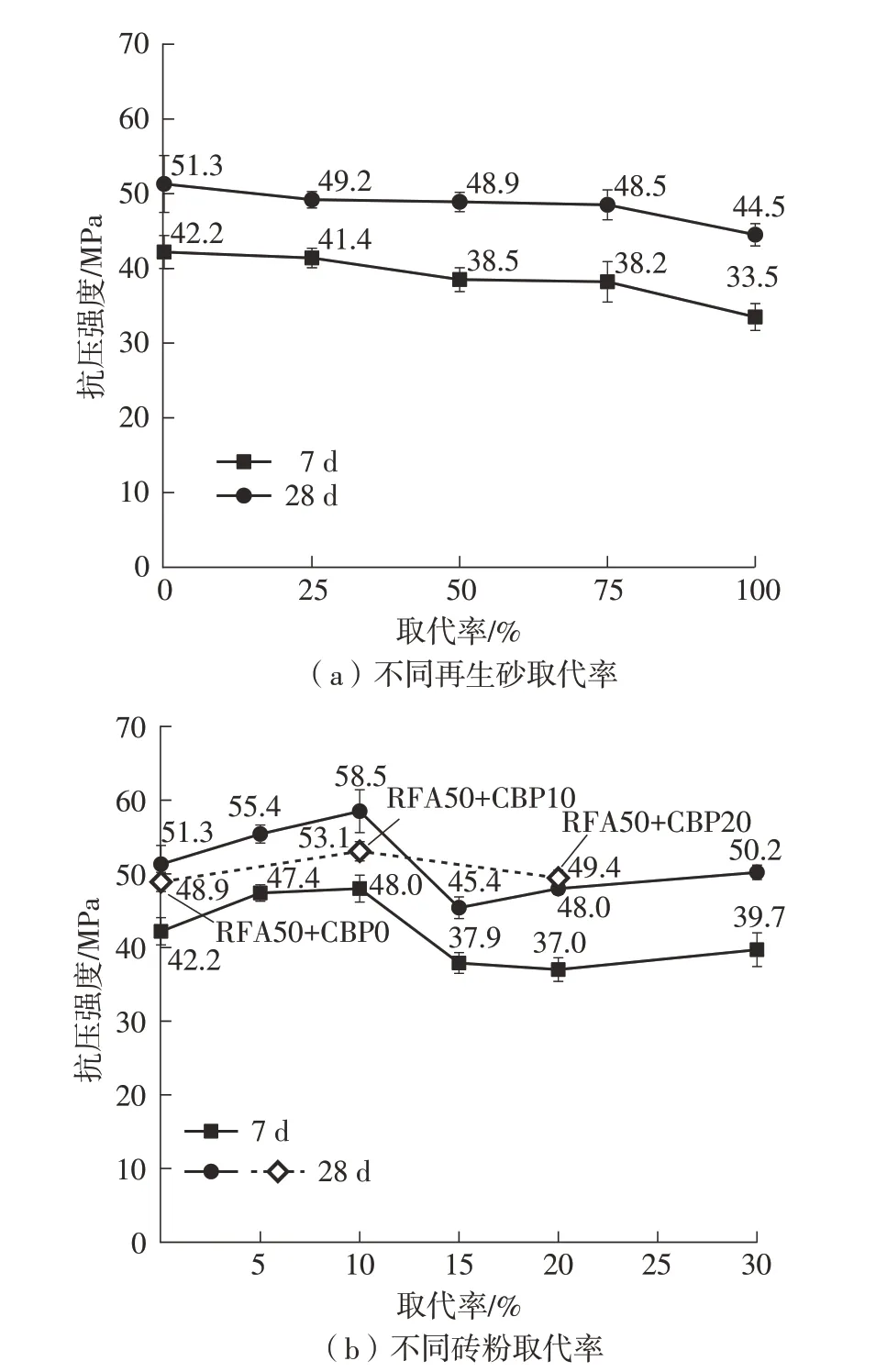

不同RFA和CBP掺量的现浇混凝土抗压强度测试结果如图5所示。显然,RFA的掺入会降低混凝土强度,但当RFA的掺量小于50%时,对强度影响不大(降幅在10%以内)(如图5(a)所示)。CBP掺量对试件强度的影响不是单调的,随着CBP掺量增加,强度总体呈现先增后减、再稍有增加的趋势,当CBP掺量为10%时,试件强度最高(如图5(b)所示)。这是由于部分CBP颗粒较细,起到了填充作用;也有文献指出,较小的CBP颗粒可以改善火山灰反应,促进水化产物的形成[20]。但当CBP掺量超过10%后,由于胶凝材料水化产物数量明显减少,试件强度开始降低。从图5(b)还可以看到,在50%RFA掺量的情况下,再掺10%CBP或掺20%CBP均会使得强度增加,相比单掺RFA时,强度分别增加3.5%和3.7%。

图5 不同再生砂和砖粉取代率的现浇混凝土抗压强度Fig.5 Compressive strength of cast concrete with different RFA and CBP contents

基于上述试验结果,在第2批试验中,采用50%RFA和10%CBP双掺,探究两种再生材料掺入以及添加附加水和增大减水剂用量这两种提高流动度的方式对混凝土可打印性能和硬化性能的影响。

2.2 3D打印混凝土拌合物性能试验结果

2.2.1 可挤出性

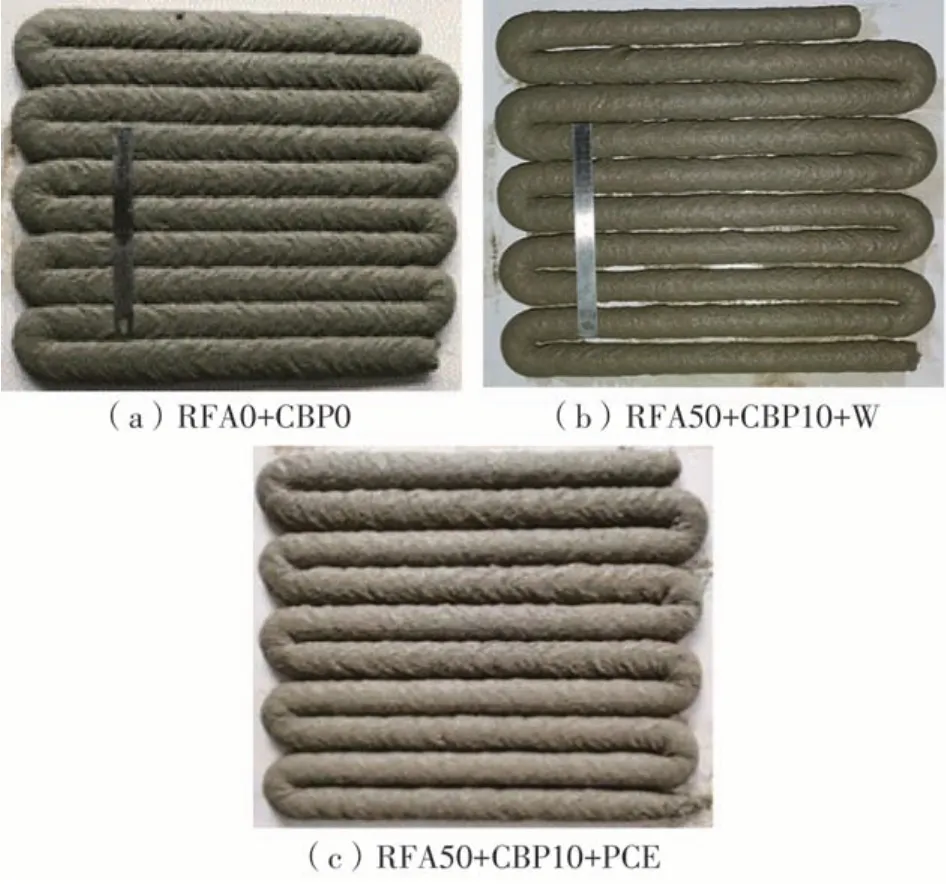

图6为3种3D打印混凝土可挤出性能试验结果。可以看出,在相同挤压速率下,3种混凝土拌合物都具有良好的保水性能,打印过程中拌合物能够连续挤出,没有破坏、离析和堵塞。RFA50+CBP10+PCE配方打印出的混凝土条带与基准配方的相似,但RFA50+CBP10+W配方打印出的条带间存在明显的缝隙。这是由于RFA粒型粗糙,颗粒间的内摩擦阻力较大[11],使得拌合物较难挤出,挤出量相对减少。为达到与基准配方相同的挤出速率(0.56 L/min),后续试验提高了RFA50+CBP10+W配方打印时的打印机转数。

图6 3种3D打印混凝土的挤出性能Fig.6 Extrudability of three types of 3D printed concrete

2.2.2 可建造性结果

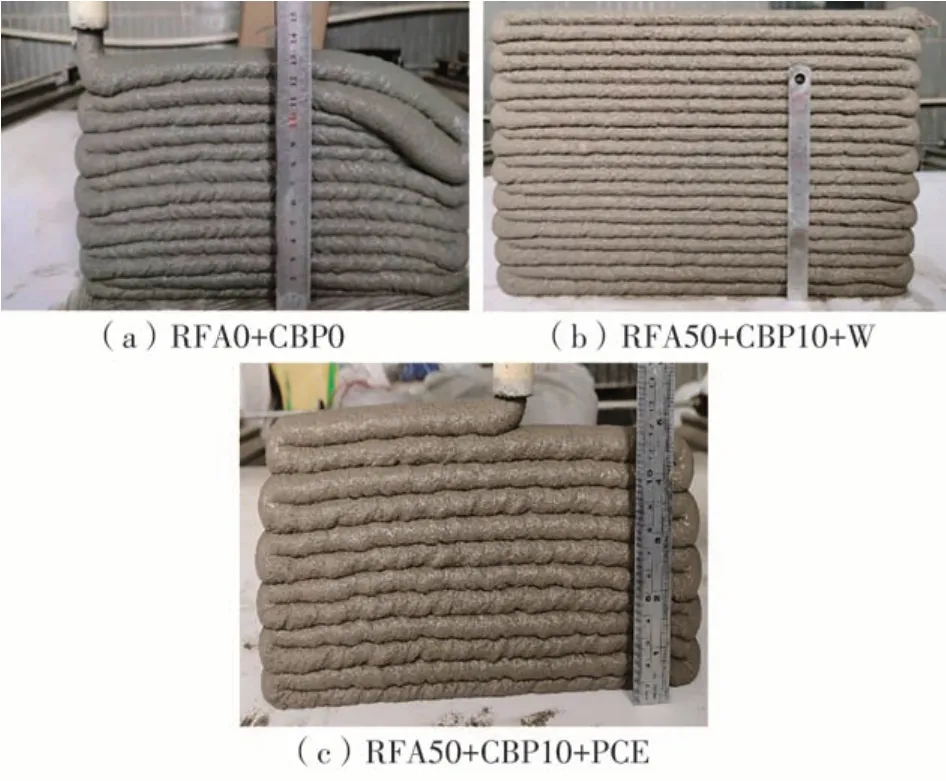

图7为3种3D打印混凝土分别连续打印的堆叠结构。虽然基准配方在前期双条带试验中表现出良好的可建造性,但是在稳定性要求更高的单条带堆叠打印方式下的可建造性较差,当打印至12层时,堆叠结构开始出现明显倾斜,打印至13层时,角部出现坍塌(如图7(a)所示);而RFA50+CBP10+W混凝土具有良好的可建造性,打印至20层时直立稳定,无明显变形、倾斜和坍塌,如图7(b)所示;RFA50+CBP10+PCE配方的可建造性与基准配方相似,打印至12层时(图7(c)),整体倾斜坍塌。

图7 3种混凝土的单条带可建造性Fig.7 Buildability of three types of concrete with single filament

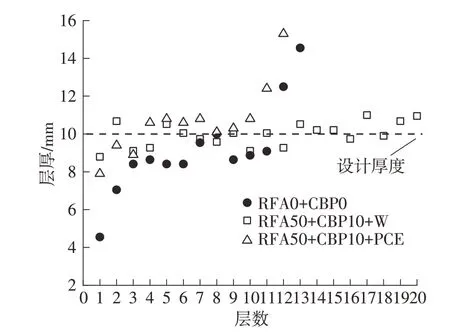

图8为3种混凝土打印条带沿着高度向上每层层厚的变化情况。基准配方和RFA50+ CBP10+PCE配方混凝土每层的厚度波动较大,尤其是底部两层和顶部两层的厚度偏离设计值较多,但RFA50+CBP10+W混凝土每层的层厚基本稳定在设计值附近。可见,在考虑了RFA附加水的情况下,RFA和CBP的加入能够显著提升打印混凝土的可建造性。这归因于RFA和CBP具有高吸水性和吸水速率快[20-21]的特点,且粒型粗糙,它们的掺入降低了挤出材料的流动度,提升了混凝土打印条带在堆叠方向上抵抗压缩变形的能力。

图8 打印条带每层层厚变化情况Fig.8 Variation in thickness of each layer of printed filament

2.2.3 开放时间

图9为在不同时间间隔下,3种3D打印混凝土打印条带的形状变化。基准混凝土拌合物在搅拌完成后的110 min内,均能够连续挤出,没有出现打印条带断裂的现象,但在60 min时,条带宽度出现不均匀变化且与设计值相差较大,因此其开放时间不到60 min;RFA50+CBP10+W混凝土在30 min时条带出现明显的断裂,已不能连续挤出;而RFA50+CBP10+PCE配方混凝土在60 min时,条带宽度仍与设计宽度基本接近,开放时间长于未掺入再生材料的基准配方。可见,在减水剂掺量不变,仅考虑RFA附加水的情况下,RFA和CBP的掺入显著缩短了混凝土的开放时间;但不考虑附加水,而仅增大减水剂掺量可使得掺有RFA和CBP的混凝土开放时间显著延长。

图9 不同时间间隔下挤出条带的形状变化Fig.9 Shape changes of extruded filament at different rest times

2.2.4 流动性能(坍落度和扩展度)

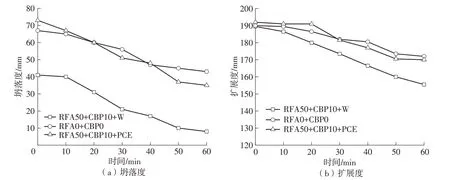

图10为3种3D打印混凝土的坍落度与扩展度经时损失变化。拌合物刚搅拌完成时(0 min),3种拌合物的扩展度基本相同,RFA50+CBP10+W的坍落度低于其他两者;随着静置时间延长,3种拌合物的坍落度和扩展度均逐渐降低,但RFA50+CBP10+W的降低幅度明显更大。

图10 3种混凝土的坍落度和扩展度的经时变化Fig.10 Variation in slump and slump flow of three types of concretes with rest times

2.3 第2批试样力学性能试验结果

图11为不同龄期的3种混凝土3D打印试件在3个方向上的抗压强度与相应现浇试件强度的比较。相比于基准配方现浇试件,RFA50+CBP10+W配方现浇混凝土试件的7、14和28 d抗压强度分别提高了10.9%、21.7%和4.3%,RFA50+CBP10+PCE配方现浇混凝土的28 d抗压强度提高了10.0%,说明掺入10% CBP对混凝土强度的提升效应大于50% RFA的负面效应(如图5所示),使得两种材料双掺后现浇混凝土的强度有一定程度的提升。

图11 3种混凝土现浇与打印试件抗压强度比较Fig.11 Comparison on compressive strength between cast and printed concrete specimens with three formulas

相较于现浇试件,基准配方混凝土打印试件在X向的7、14和28 d平均抗压强度分别降低0.9%、2.5%和6.0%,Y向分别提升8.4%、10.5%和7.8%,Z向分别提升3.4%、2%和0.8%(如图11(a)所示),3个方向的强度虽存在一定差异,但总的来说,基准配方混凝土的打印试件和现浇试件强度相近,各向异性不显著。这是由于基准配方混凝土流动性较好,在挤压堆积过程中,处于打印层以下的混凝土发生一定的侧向变形,填补了打印条带之间的间隙,从而减小了强度的各向异性[22]。

与基准配方混凝土不同,RFA50+CBP10+W配方的3D打印试件3个方向不同龄期的抗压强度均低于相应的现浇试件强度,其中X、Y、Z向的28 d平均抗压强度比现浇试件分别降低0.2%、18.6%和24.1%(如图11(b)所示)。对比图11(a)和11(b)可以看到,RFA50+CBP10+W配方的现浇混凝土以及3D打印混凝土X向的抗压强度均高于未掺再生材料的基准配方,而对于3D打印Y向和Z向,其强度明显低于基准配方,这表明RFA和CBP双掺,且仅考虑RFA附加水会加剧打印试件抗压强度的各向异性。究其原因是RFA和CBP的掺入使得混凝土的流动性变差,开放时间缩短,打印条带之间以及打印层之间存在较多空隙,导致Y、Z向强度较小;但是对于X方向,荷载沿着经喷嘴挤压过的条带内部传递,整个试件可看作由数个密实的短柱均匀排列组合而成,由于掺RFA和CBP的打印条带强度较高,因此X向抗压强度也高,从而形成显著的强度各向异性。

对比不同龄期的强度,可以看到基准配方的现浇混凝土、3D打印混凝土的3个方向的抗压强度发展规律基本相同,14 d强度相比7 d强度平均增长15.2%,28 d强度相比7 d强度平均增长45.0%;而RFA50+CBP10+W配方的现浇混凝土、3D打印混凝土14 d强度相比7 d强度平均增长34.5%,28 d强度相比7 d强度平均增长54.1%,强度平均增长率分别是基准组的2.3倍和1.2倍。究其原因是由于RFA和CBP具有高吸水性,起到了内养护的作用,随着龄期增加,RFA和CBP中的水分逐渐释放,促进了水泥水化,从而提高了混凝土的后期力学性能。

由图11(c)可以看出,RFA50+CBP10+PCE配方混凝土打印试件在X方向的28 d平均抗压强度比现浇试件提升5.8%,Y方向降低4.0%,Z方向降低10.0%,3个方向的抗压强度由高到低为X向>Y向>Z向,与RFA50+CBP10+W配方的强度排序一致,但各向异性程度比RFA50+CBP10+W显著降低,试验数据的离散性(如图11中误差棒所示)也明显降低。对比图11(a)和11(c)可以看到,RFA50+CBP10+PCE配方的现浇混凝土以及3D打印混凝土X向的28 d抗压强度同样高于未掺再生材料的基准配方混凝土,而3D打印Y向和Z向28 d强度较基准配方混凝土仅降低1.1%和0.7%。这意味着50% RFA和10% CBP双掺,并适当增大减水剂掺量,能够有效提高现浇及3D打印混凝土的抗压强度,并降低3D打印混凝土的强度各向异性。

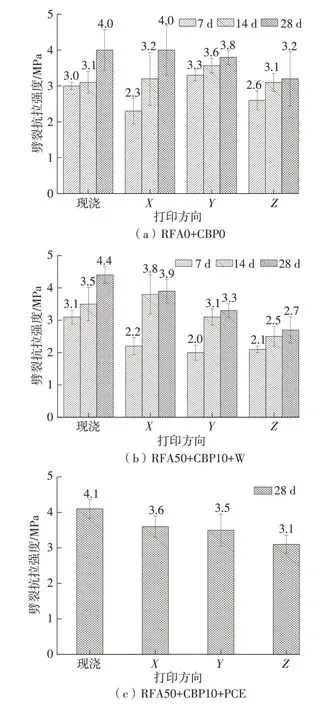

图12给出了3种配方混凝土的3D打印试件在3个方向上的劈裂抗拉强度与现浇试件的强度比较。与抗压强度相似,基准配方的3D打印混凝土3个方向劈裂抗拉强度与现浇试件较为接近,28 d强度各向异性不显著;而RFA50+CBP10+W混凝土的打印试件与现浇试件相比,劈裂抗拉强度有明显下降,尤其是Z向,28 d强度比现浇试件强度降低38.6%,且各向异性显著。对比图12(a)和12(b)还可以看到,尽管相比于未掺再生材料的基准配方,掺入RFA和CBP的现浇混凝土劈裂抗拉强度有所提高,但是3D打印混凝土的3个方向强度除个别龄期外,均低于基准混凝土的相应强度,尤其是7 d龄期的强度差异较大。与RFA50+CBP10+W配方相比,RFA50+CBP10+PCE配方混凝土打印试件的劈裂抗拉强度各向异性程度有所降低。

图12 3种混凝土现浇与打印试件劈裂抗拉强度比较Fig.12 Comparison on splitting tensile strengths between cast and printed concrete specimens with three formulas

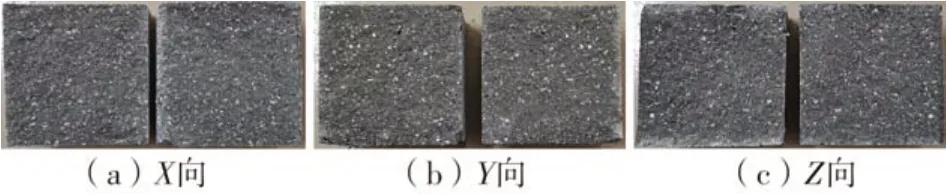

为分析3种配方的3D打印混凝土强度各向异性程度存在差异的原因,观察劈裂抗拉试验后试件沿不同方向的剖开面。图13和图14分别给出了RFA50+CBP10+PCE和RFA50+CBP10+W配方的混凝土打印试件断面,基准配方的与前者类似。可以看出,基准配方和RFA50+CBP10+PCE配方的3D打印混凝土断面密实度较好,肉眼看不到明显的条间和层间间隙,与现浇混凝土区别不大,因此各向强度与现浇混凝土的接近。而RFA50+CBP10+W配方混凝土由于流动性较差,形态稳定性好,条带硬化速度较快,在堆叠过程中,条间或层间间隙不会因条带挤压变形而被填充,甚至还会因打印时间接近其开放时间而使条间或层间间隙较大(如图14(a)中框线所示),从而导致其强度降低。

图13 RFA50+CBP10+PCE混凝土打印试件截面Fig.13 Fractured sections of printed specimen RFA50+CBP10+PCE

图14 RFA50+CBP10+W混凝土打印试件截面Fig.14 Fractured sections of printed specimen RFA50+CBP10+W

3 结论

(1)对现浇混凝土试件,再生细骨料的掺入会降低混凝土强度,但取代率小于50%时,降低幅度有限;随着砖粉掺量增加,混凝土强度呈现先增后减再稍微增加的趋势,10%砖粉取代率下试件强度最高;相比于单掺50%再生细骨料的混凝土,50%再生细骨料和10%砖粉双掺时的强度有所增加,而流动性基本不变。

(2)对于3D打印混凝土,即使考虑附加水,双掺50%再生细骨料和10%砖粉也会使混凝土的流动性能、开放时间、抗压和劈裂抗拉强度降低,强度各向异性加剧,而可建造性显著提升;增加减水剂用量是双掺再生细骨料和砖粉时较好的配合比调整方式,不仅显著提升3D打印混凝土的流动性能、开放时间和抗压强度,还能降低打印试件的强度各向异性。