基于FPGA和LoRa的燃烧室振动信号无线测试装置设计

王峥岩,洪应平,张会新

中北大学,电子测试技术国家重点实验室,微纳器件与系统教育部重点实验室

0 引言

航空发动机燃烧室内燃烧火焰非定常热释放和声波充分耦合,会引起燃烧不稳定问题,常伴随大幅度的机械振动,严重威胁发动机的稳定工作及结构安全[1]。由于燃烧过程的复杂性,通常会采用测量燃烧室机械振动的方法,间接分析燃烧过程的稳定性。该技术的发展依赖试验及由大量试验数据归纳出的经验公式。燃烧稳定性作为航空发动机燃烧室的重要性能指标之一,在航天工业中有着极其重要的研究意义。

目前燃烧稳定性试验现场常用的引线电测法与存储测试法均基于分布式有线搭建,在高空、低温、粉尘、振动的恶劣工况环境下,存在测试数据波动大、精度低、线缆易损坏、可靠性差等弊端[2]。传统的分立式有线仪表不能满足日益发展的试验要求。无线传输网络,具有布置灵活、可拓展性强、维护成本低和干扰噪声小等优点。为了能够实时、有效、高速地获取高可靠性、高质量的试验数据,本设计采用LoRa(Long Range Radio)信息通讯技术。LoRa是基于扩频技术的远距离无线传输技术,通过扩频调制和解扩过程,提高了系统通信抗干扰能力,通信距离可达15 km,接收电流仅10 mA,实现低功耗远距离无线通信。相比ZigBee、WiFi、蓝牙等其他无线技术,LoRa具有低延迟、低功耗和更强的穿透力等特点[3-4]。

本文介绍了一种基于LoRa的燃烧稳定性无线测控装置,将存储测试技术与无线通信技术结合,可以实现复杂环境内信号的稳定采集传输和记录,具有高稳定性和可靠性,功能完善、操作便捷、维护成本低的优势[5]。

1 装置整体设计

装置分为前端记录器和后端监控台两部分,整体结构框图如图1所示。记录器主要由AD采集、Flash存储、光耦接收、LoRa通讯和供电模块组成,监控台主要由LoRa通讯、PROM存储和以太网模块组成。三轴振动传感器通过螺纹安装在发动机燃烧室外部,由航空电缆和前端记录器相连接。

图1 整体结构框图

装置进行工作时,记录器安置于前端测试现场独立完成记录工作,监控台在后端安全距离外通过无线链路对记录器进行参数设置、状态监测和指令下发。系统上电后,首先检验无线链路建立成功情况,PC端下发指令开始持续监测记录,控制中心点火,同时给出的一路5 V电压通过电缆被记录器主控板的光耦接收,以同步触发并在数据中打出时标。传感器采集到的振动信号转化为电信号,通过调理电路进行放大、滤波等处理后,经过AD模块的量化采集,转化为数字信号实时通过无线发送后端监控台(同时将数据记录在前端记录器的NAND Flash中)。在监控台FPGA控制下,通过以太网和上位机数据交换,上位机接收到数据后通过相应软件对数据进行处理配置和显示存储[6]。

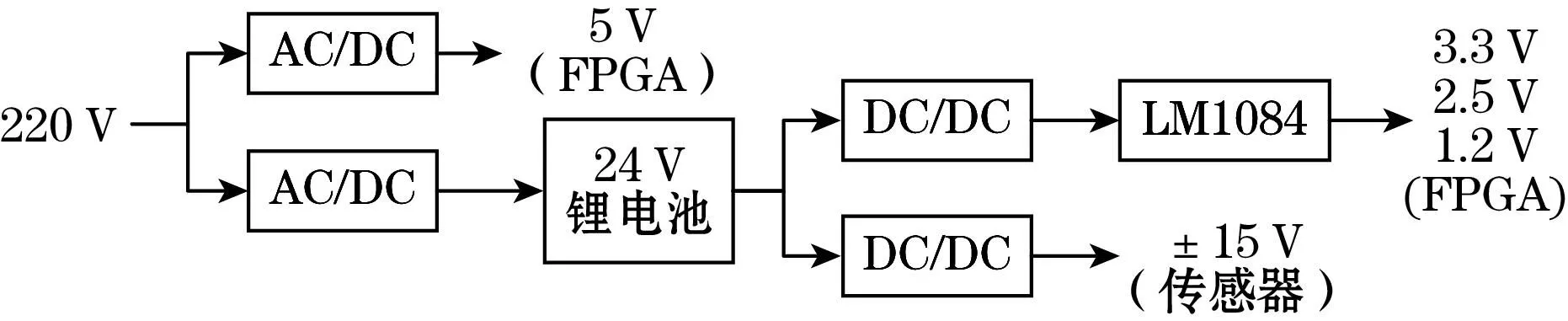

前端记录器内集成了完整的电源模块以支持设备在前端独立完成测试工作[7],工作电压24 V的锂电池容量为9 000 mAh,通过DC/DC和电源转换板卡提供各个模块所需电压,系统电源隔离,工作电流≤0.2 A,自持供电工作时间大于60 min。后端监控台部分除了为自身模块供电的AC/DC模块外,还集成了220 V转24 V的AC/DC模块可通过外接电缆为记录器设备内锂电池充电。电源模块整体设计如图2所示。

图2 电源模块设计

2 关键硬件设计

2.1 前端记录器

综合考虑系统性能、成本以及布局逻辑设计,本设计以FPGA作为前端记录器的MCU,选用XILINX Spartan-6系列的XC6SLX150-2FGG676I芯片,该芯片具有丰富逻辑资源,能够满足要求[8]。系统采用40 MHz和23.04 MHz的有源晶振产生主时钟,通过FPGA内部PLL模块分频得到各个模块所需时钟,确保程序有效运行。时钟树如图3所示。

图3 前端S6-FPGA时钟树设计

AD采集模块是实现高精度采集的关键。本设计采用ADS8422模数转换芯片进行模拟量数据采集转换,该芯片具有16位转换精度,4 MHz采样率。振动信号采集后经过调理跟随,通过最大开关频率为25 MHz的多路复用器ADG706,进入ADS8422。FPGA与ADS8422的接口、复位、控制、状态指示等引脚相连,完成AD的控制及寄存器的配置。AD采集电路原理如图4所示。

图4 前端AD采集电路部分设计

存储单元作为前端记录器的核心器件,合理的选型至关重要。NAND Flash是一种非易失性存储器,体积质量小、抗过载能力强、可承受温度范围大,而且功耗低,断电数据也不会丢失[9]。本设计采用MT29F64G08AFAAA的NAND Flash,理论最快写入速度为50 Mbyte/s,3.3 V供电,容量达到64 GB。可以很好地适应极端环境下的数据存储测试要求。数据存储单元选用2块NAND Flash并行存储的方案,独立于数据采集模块,线缆损坏时可以通过备用接口读取数据[9]。Flash存储电路原理如图5所示。

(a)Flash 1

2.2 后端监控台

后端监控台部分主要实现基于LoRa和以太网的数据传输,主控单元FPGA选用逻辑资源相对较少的XC6SLX9-2TQG144I芯片,可以满足要求。同时外挂PROM,通过简单的串行输入提供非易失性存储。主控板集成了72 MHz和40 MHz的有源晶振,通过FPGA内部PLL分频。

考虑到PC端常用接口,本文采用以太网芯片W5300实现监控台到PC的高速数据传输功能,以太网具有大容量远距离高速传输的特点,实时性强、功率较低。该芯片内部集成TCP/IP协议,支持全硬件通信协议技术,内置存储器128 KB,显著降低了FPGA对存在资源的需要[11]。采集的数据通过FPGA发送至W5300,然后通过网络变压器将数据发送到RJ45网口和PC进行数据交换。W5300芯片接口设计如图6所示。

图6 W5300芯片接口示意图

装置采用基于LoRa技术的无线串口模块以实现前后端设备的无线通讯功能。该模块设计采用射频SX1278扩频芯片[12]。支持ISM2.4 GHz频段,最大发射功率27 dbm,空中速率最高可达到2 Mbps,串口波特率最大为921 600 bps,足够完成前端数据实时传输。根据测试需求对该模块进行二次开发并设计接口电路,模块通过3.3 V的IO口与FPGA相连,无线模块接口设计如图7所示。

图7 无线模块和FPGA的连接

为了保证LoRa无线模块的最佳工作状态,一般要与天线配合使用[15]。天线是发射和接收电磁波的重要无线电设备,使用时主要关注天线的辐射、极化方向、增益和尺寸等指标。

表1对常见的3种2.4 GHz天线性能进行对比。其中,吸盘天线强度最高,受外界影响相对较小,而且易于更换,但是在复杂环境中存在变形风险,存活性低,可靠性差。而PCB天线为定向天线,可以把能量集中辐射,同时提供一定的高增益,采用定向发射天线增加辐射功率的有效利用率,增加保密性;同时增加抗干扰能力。安装在设备表面,受外界影响概率低,信号强度和功率(本模块实际功率27 dBm也就是约500 mW)也可以满足系统需求。

表1 天线基本参数优缺点对比

3 无线功能设计

3.1 LoRa扩频原理

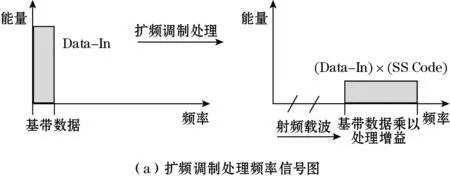

LoRa是一种基于扩频技术的远距离无线传输技术。扩频技术用比信号带宽更宽的频带宽度来传输信号,将待传输的数据用伪随机编码(扩频序列:Spread Sequence)调制,实现频谱扩展后再传输;接收端则是采用相同的编码进行解扩解调处理,恢复原始信息的数据[13]。扩频通信原理的基本过程如图8所示。

图8 扩频通信过程

基带数据信号通过扩频调制处理,变为射频频段更宽的数据信号,信号的功率密度变小,表达为原有数据与扩频序列(SS)的乘积。解扩频调制的过程为:射频频段的信号通过变频和解扩后,恢复为原有的带宽数据。扩频调制和解扩过程,提高了系统通信抗干扰能力。

3.2 无线控制逻辑设计

前后端无线模块须保证空速、地址和信道一致,即可进行正常的透明传输;数据是通过串口从FPGA进入LoRa无线模块,连续传输模式下,串口波特率限制了空中速率。波特率越快空中速率就越快,传输距离就越近,如果需要连续传输,2个模块串口波特率必须一致。

无线逻辑均由模式配置、无线接收模块RX和无线发送模块TX组成,前端记录器部分接收指令,发送数据;后端监控台部分接收数据,发送指令。以前端记录器无线部分为例,模块初始化完成,等待无线模块复位完成,通过M2、M1、M0引脚高低电平组合MODE_CTL进入配置模式,等待AUX引脚输出高电平,将配置模块参数通过TXD写入无线模块(配置模式下串口波特率为固定9 600 bps,格式8N1),等待配置完成再切换为传输模式,图9为无线配置流程图。

图9 无线模块配置流程图

记录器中RX部分接收监控台下发的32位指令,当RXD接收到1 bit‘0’时将bit_cnt赋0,根据传输模式串口波特率计算得出每间隔200个clk,同时在数据传输最稳定的200个clk的中间时刻从RXD接收1 bit数据。将接收到的8位数据拼接为32位指令并进行判断,输出相应的控制信号。TX部分则是接收相应FIFO内数据,bit_cnt为0时,FIFO的读控制信号拉高,时钟边沿来临时,TX通过FPGA内部FIFO读出数据,并将数据按照8N1格式通过无线串口发出。

监控台无线部分首先完成初始化和模块参数配置,TX部分把上位机通过以太网下发的32位指令分为4个8位数据,按照8N1格式通过TXD发出。RX部分则是接收通过无线模块传输的数据,等待FIFO写控制信号拉高将数据写入FPGA内部FIFO,再通过以太网回传给上位机。图10为前后端LoRa逻辑模块示意图。

(a)前端LoRa模块

3.3 整体逻辑设计

系统主控制逻辑分为2部分:前端记录器接收指令发送数据,后端监控台下发指令回收数据。

监测和记录回读采用不同的链路,前端记录器接收后端监控台下发的指令,判断并配置寄存器以进入不同模式。收到监测指令后,信号flag_monitor拉高,AD转换后的数据写入FIFO,控制Mode_Switch读出FIFO缓存数据并发送至LoRa无线串口。记录和回读是一条完整的链路,收到记录指令后,信号flag_record拉高,首先清空Flash,时钟边沿来临后将数据通过FIFO持续写入Flash中,等待收到回读指令将信号flash_re拉高,控制Mode_Switch读出Flash中记录的数据并发出。监控台LoRa无线串口接收到数据在FPGA控制下实时回传给上位机。监测和记录回读链路控制流程如图11所示。

(a)监测链路

由于AD转换速率、Flash芯片存储速率、无线串口速率以及以太网传输速率不同,直接传输可能导致数据丢失等问题,因此通过FPGA内部建立FIFO IP核缓冲数据[14]。本系统上调用FPGA内部宽度为8位,深度为4Kbit的FIFO,实现多个跨时钟域的通讯,如图12所示。

图12 FIFO缓存示意图

4 测试结果与分析

4.1 无线通信距离测试

为了验证测试系统在实际应用环境下可靠的最大通信距离,对系统进行地面自测环境搭建,在与实际试验环境相近的野外开阔场地进行多次设备性能验证试验[16]。后端监控台保持不动,通过移动前端记录器测试节点的方式,均匀间隔时间从监控台上位机向记录器共发送1 000个数据包,按照前后端间隔不同距离共进行8组试验,记录接收到的数据包数量并转化为通信成功率作为测试结果。

根据测试结果绘制出折线图,如图13所示,可知随着通信距离的增加,通信成功率有下降趋势,在500 m范围内可保证无线链路可靠,不丢数据。

图13 通信成功率测试结果折线图

4.2 现场试验数据分析

对于测试装置整体而言,无线链路是否畅通,能否实现信号的实时同步采样,监测和存储链路是否正常,PC端显示是否不丢数据都是至关重要的[17]。

根据试验要求,对测试装置进行搭建,将3枚三轴振动传感器安装在燃烧室外壁,并通过电缆接入前端记录器,同时连接待测设备数字触发引线。系统上电前,测试供电芯片是否对地短接,试验人员撤离到安全距离外。监控台接入220 V上电,PC端连接网络,下达指令“启动监测”指令,观察上位机软件界面上待测传感器电压示数是否正常变化(同时发送“启动存储”指令,结束后通过无线链路对前端记录器Flash进行回读操作),试验结束后,利用上位机数据分析软件对得到的数据进行处理和分析。测试装置实物及3枚传感器如图14所示。

图14 测试装置实物

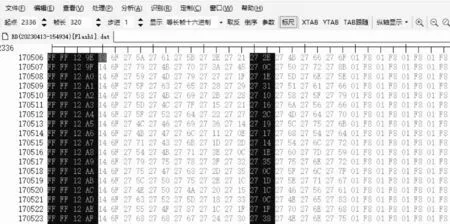

图15为本次试验中全部3枚三轴振动传感器通过无线存储回读所获得的原始数据片段,标记了其中一枚传感器Z轴所测得的振动信号数据,对数据进行分析可知,时统信号正确,帧头并未错位,帧计数连续递增,在采集和无线传输过程中并未出现丢帧和错帧的现象,验证了系统数传链路的完整性。

图15 原始数据

图16为该路数据通过PC软件处理后显示出的振动曲线,纵轴是重力加速度g,横轴是时间。可以直观看出,试验开始后26 s左右开始点火伴随小幅振动,27 s时振动剧烈并达到峰值40g,34 s左右时燃烧逐渐停止,振动也逐渐消失。与实际发动机燃烧室点火情况进行了对比分析,结果基本吻合,符合燃烧稳定性试验情况。

图16 PC端软件显示该路数据的振动曲线

5 结论

针对燃烧室燃烧稳定性试验现场测试过程中,系统布局走线复杂,数据可靠性较差、设备通用性不足等问题,设计了一种燃烧室振动信号无线测试系统,该系统分为前端记录器和后端监控台,实现复杂环境下振动信号的采集测试分析。试验测试结果表明,测试系统能在一定距离内实时监控前端传感器动态变化,并且完整可靠地存储数据。

与传统燃烧室振动信号测试系统相比,本系统实现了极端环境下的测试,增强了系统的灵活性,工作稳定可靠,在航天、军工行业具有良好的应用前景,可以提高测试效率,缩短测试周期,降低测试成本。