建筑轻质隔墙隔声性能分析研究

王 岩

(中铁十二局集团建筑安装工程有限公司,山西 太原 030000)

在高密度居住区和商业建筑中,建筑隔声性能在当今城市化进程中非常重要。轻质隔墙作为建筑结构中的关键部分,其隔声性能直接关系到居住者和工作者的舒适度。城市中心的高层建筑中,噪声污染问题较为突出,因此对隔声性能的要求也更为严格[1]。针对隔声高标准要求,对隔墙构造进行分析和性能提升设计。通过对轻质隔墙结构、吸音材料位置和隔墙构造等因素的研究,提出一种有效的提升隔声性能的设计方案。通过理论分析和试验测试相结合的方式,全面评估轻质隔墙的隔声性能,验证所提出的设计方案对隔声性能的实际提升效果,为建筑轻质隔墙隔声性能的设计提供新的视角,为城市建设和居民生活质量的改善提供有力支持。

1 工程概况

某高层住宅小区项目,总建筑面积为96 500 m2,共有13栋住宅建筑,建筑楼层数为30~33层,建筑高度为92~97 m,主要户型为2梯4户结构。住宅小区所处的地理位置较为特殊,住宅小区南面3 km有一条高铁线路通过,住宅小区东面紧邻城市快速路,住宅小区北面15 km左右,有一个特殊用途的机场,飞机起降较为频繁。为了满足业主的居住舒适性要求,必须降低周边高铁线路、城市快速路以及飞机起降时的噪声对小区的影响。为此,建设方要求对住宅建筑的隔声性能进行专项设计,建筑隔墙在频率≥500 Hz的中高频噪声隔音量超过50 dB,有效隔绝噪声。

2 建筑轻质隔墙性能提升设计

为了满足中高频噪声隔音量的性能指标,对住宅小区建筑的隔墙性能进行提升设计,主要从空气层厚度和吸音材料方面对隔墙结构进行优化。

2.1 空气层厚度

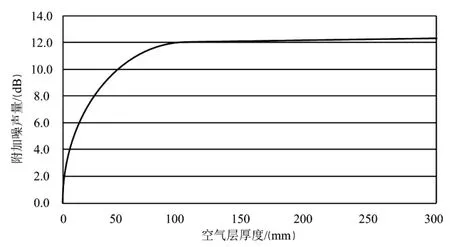

空气层厚度对于隔声性能的影响非常重要。在现代隔墙结构中,空气层能够起到良好的隔音效果,并且隔音效果随着厚度的增加而增加。当空气层厚度达到100 mm时,隔音量可以达到最大值12 dB[2]。随后,随着空气层厚度的继续增加,隔音效果逐渐稳定,隔音效果不再进一步提高,如图1所示。

图1 空气层厚度与隔声性能的关系

通过分析可知,对于隔墙结构,空气层厚度超过100 mm后,对于隔声性能的提升效果微弱,一直增加空气层厚度会减小建筑内部的实用空间,因此,空气层厚度最大值取100 mm[3]。实际工程的隔墙结构,空气层厚度是由双层板之间的龙骨宽度决定的。工程常用的龙骨宽度为90 mm,所以高层住宅项目的空气层厚度取为90 mm。

2.2 吸音材料位置

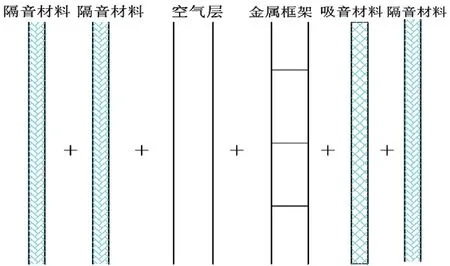

隔墙结构中的吸音材料位置对隔声效果至关重要。常用的无机纤维等吸音材料填充在隔墙内部,不仅可以有效阻隔噪声传播,还能减少空气振动和共振效应,提高隔声效果[4]。同时,合理安排空气层和吸音材料的空间比例,有助于结构内声波更好地耗散,对提升隔声效果有积极作用。吸音材料的具体摆放位置直接影响隔声效果。当吸音材料放置在轻质隔板的一侧时,它显著提高了中高频噪音的隔离效果[5]。这是因为吸音材料不仅具有吸收声波的特性,而且还会对隔板施加一定的压力,从而使薄板与隔板更紧密地贴合在一起。这种贴合减少了振动,有效提升了隔声结构的隔音性能,具体结构如图2所示。

图2 吸音材料位置

2.3 隔墙构造优化设计

根据以上分析,高层住宅小区项目拟采用3层隔音材料构造的复合隔墙结构。面层选用高隔声水泥类板材,保证隔墙具有较高的表面密度;内层则由空气层和吸音材料构成,发挥吸声和减振作用[6]。通过龙骨将这些材料连接起来,形成完整的隔墙结构。该设计能充分发挥隔声和吸声效果,同时减少结构占用空间,降低对空间的影响,提高利用率。

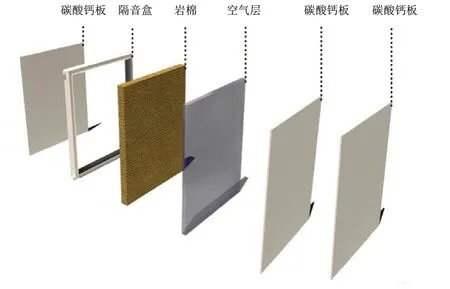

针对轻质隔墙隔声性能的提升,采用在隔声薄板内部填充岩棉层的构造方式。然后在外表面层进一步添加薄板隔音材料,增加了面板的表面密度。同时,如图3所示,使用高阻尼黏合材料将两块薄板黏合在一起。

图3 隔墙结构

轻质隔墙结构的主材包括厚度为8 mm的碳酸钙板、宽度90 mm的金属框架、厚度为50 mm的岩棉板以及弹性填充材料。金属框架连接碳酸钙板的两侧,中间填充岩棉板,放置在靠近隔墙附近的薄板附近。为了解决金属框架的声音传播问题,应在金属框架和薄板之间的接触点铺设弹性填充材料,防止碳酸钙板和金属框架之间形成刚性连接,从而减少固体声音传播途径的形成。在靠近空间的一侧,增加一层8 mm厚的碳酸钙板,并在两层板之间涂上高阻尼黏合材料,将它们黏合在一起,增加了外薄板的厚度,进而提高轻质隔墙结构的隔音性能。

3 轻质隔墙构造效率提升设计

为了使轻质隔墙更适应住宅小区项目的施工需求,对其施工进行工艺优化设计。常用的硅酸钙薄板原材料的平面尺寸为2 400 mm×1 200 mm,板材厚度为8 mm,平面尺寸较大,在安装过程中容易出现对接缝隙时的积累误差。

3.1 预制装配化设计

框架和隔音材料分体设计,框架主要用于支撑隔音结构,而隔音材料则根据其特性被加工成隔音盒。这些隔音盒通过互锁机制连接到肋条,最后使用黏合材料密封连接缝隙。预制装配要点如下:

(1)基于基本建筑模数对硅酸钙薄板尺寸进行调整。根据住宅建筑的特征,将碳酸钙板尺寸调整为1 200 mm×600 mm,隔音盒的设计尺寸应为1 200 mm×600 mm×90 mm。

(2)隔音盒由碳酸钙板制成,内填岩棉。四个角都有金属扣,包裹在弹性材料中,与肋条上的槽对应,确保隔音盒牢固地附着在肋条上。

(3)确定隔音盒的尺寸后,在内部填充岩棉,确保岩棉与隔音盒内GRC多孔条板附近的硅酸钙薄板紧密黏合。标记并区分内部和外部,使用黏合材料将岩棉牢牢地粘在硅酸钙薄板上。

(4)隔音盒安装后,用相应的弹性材料填充框架和隔音盒之间的空间,以确保弹性连接,减少振动传递。在框架的外露侧铺设一条碳酸钙板,并涂上黏合材料,以防止固体声音传播影响隔音性能。碳酸钙板条的宽度应超过金属框架的宽度,并与隔音盒有一定的重叠区域,以防止声音漏失。隔音盒的预制装配如图4所示。

图4 隔音盒的预制装配

3.2 预制装配施工

将普通碳酸钙板加工成尺寸为1 200 mm×600 mm×90 mm的隔音盒。根据隔音盒尺寸布置金属框架。在碳酸钙板的拐角处安装弹性金属扣,金属扣外侧需要覆盖一层弹性填充材料,杜绝刚性连接。然后使用弹性金属扣将隔音盒整体固定在框架内,并用弹性填充材料密封严密。最后在金属框架的外露侧涂上黏合材料,并贴上一层硅酸钙隔音板,以防止声音传播影响隔音结构性能。全部安装完成后,对整个结构进行稳定性和密封性检查,以确保施工期间没有缝隙或问题。隔墙中若出现缝隙会对隔声效果造成较大影响,因此,轻质隔墙结构的预制装配化设计最重要的是对连接部位的缝隙进行严密处理。

4 轻质隔墙隔声性能测试

对于隔墙性能的测试,直接使用于工程中拟用的3层碳酸钙板结构,碳酸钙板的尺寸为2 400 mm×1 200 mm,测试区域为10 m²,共需要7块碳酸钙板。

首先,在测试孔的上部和下部固定水平肋条,然后安装带有垂直肋条的内部碳酸钙板。在碳酸钙板和垂直肋条之间的锚固点使用弹性填充材料,以减少刚性连接,从而最大限度地减少固体声音传播。随后,将垂直肋条固定到水平肋条上,形成一个完整的肋框架。在安装肋条时也使用了弹性填充材料;所有的框架都是金属的,尺寸为3 000 mm×75 mm×75 mm,垂直肋间距为600 mm。

安装框架后,将50 mm厚的岩棉填充到垂直肋之间的空隙中,作为内部吸音材料。岩棉板的尺寸为600 mm×600 mm,在与内部碳酸钙板接触的表面上涂一层黏合剂,以确保紧密配合。安装完成后,进行内部检查,以确保安装准确。随后铺设碳酸钙板的外层,将其与框架的外侧连接起来,并在锚固点使用弹性填充材料,以确保碳酸钙板材与框架之间的弹性接触。最后,用水泥砂浆填充缝隙,防止声音通过缝隙传播并降低隔音结构性能[7]。测试方案如图5所示。

图5 测试方法

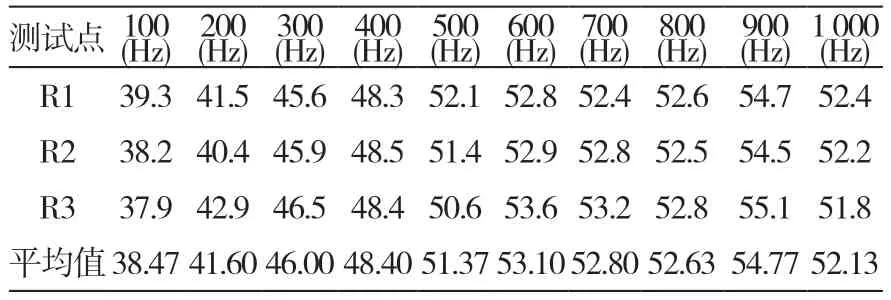

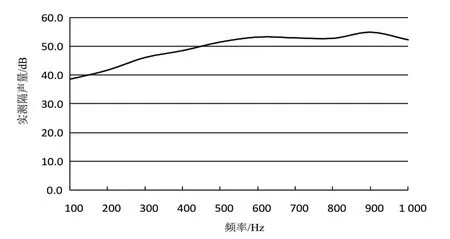

测试数据如表1所示。隔声量曲线如图6所示。

表1 隔声性能测试数据

图6 隔声量曲线

通过表1数据和图6的隔声量曲线可知,频率较低时,隔声性能相对弱一点,在频率为500 Hz时,隔声量满足51 dB的高标准要求。此后随着频率的进一步增加,隔音效果趋于稳定,稳定值达到51 dB的标准,验证了新型隔墙结构的有效性。综上所述,建筑隔墙在频率≥500 Hz的中高频噪声隔音量超过50 dB,满足建设方提出的隔声设计目标。

5 结语

结合实际的高层住宅小区项目,研究轻质隔墙的隔声性能,进行性能提升设计,得出如下结论:

(1)空气层厚度对隔声量有显著影响。吸音材料的位置对隔声效果较为重要。吸音材料放置在轻质隔墙一侧能显著提升中高频噪声的隔离效果,通过合理布置空气层和吸音材料的空间比例,有助于提高隔声效果。

(2)高层住宅项目采用3层隔音材料结构,通过预制装配化设计优化施工工艺,对硅酸钙薄板尺寸调整、隔音盒制作等进行优化设计,提升隔声构造的密封性。

(3)隔声性能测试数据表明,3层碳酸钙板隔声构造的隔声量达到51 dB,满足高标准要求,验证了结构设计的有效性,满足建设方提出的隔声设计目标。