废弃塑料回收与转化的研究进展

胡延庆,胡凡,周剑池,豆义波,2*

(1.北京化工大学,化工资源有效利用国家重点实验室,北京 100029;2.衢州资源化工创新研究院,浙江 衢州, 324000)

0 前言

塑料作为人工合成的高分子化合物是由小分子单体通过聚合或缩聚反应获得[1]。截至目前,超过80亿吨塑料被生产,且产量仍以3 %~4 %的年增长速度增长[2]。尽管塑料为人们的生活带来了巨大的便利,但约90 %塑料被废弃的问题不可忽视[3]。我国是世界上最大的塑料生产国和消费国,预计到2025年会成为世界上最大的塑料垃圾生产国[1]。随着我国“禁塑令”的推广以及在“十四五”规划中指出的大力发展循环经济,研究塑料的高效回收与转化路线意义重大[2]。早期处理废旧塑料的方法主要是填埋与焚烧,但是该传统方法对生态环境和人类健康带来严重危害,特别是塑料包装中的聚氯乙烯(PVC)等有害物质在燃烧后产生的HCl会形成酸雨[4]。此外,各类废弃塑料部分分解形成的微塑料流失在陆地和海洋会通过食物链对人类生命健康造成严重威胁[5]。

废弃塑料是蕴含丰富碳、氢元素的宝贵资源。为了提升废弃塑料的利用价值,前期人们采用物理回收方法处理废弃塑料,主要包括机械回收与物理改性方法,但过程存在效能低的缺点。为提升塑料利用价值,近些年来化学升级转化塑料为高附加值产品备受关注。前期,人们主要通过高温高压下的化学升级转化方法如热解、氢解、热催化、微波催化等途径对塑料进行回收。该过程在获得高附加值化学品同时存在耗能高、反应条件苛刻以及产物选择性差等问题。相比之下,近些年来发展的常温常压下的化学升级转化技术备受关注,包括生物催化、电催化、光催化等。该方法具有反应条件温和、耗能较低、绿色环保等优势。目前,人们已经针对不同催化体系提出解决方案并验证机理,通过合理构筑新型催化剂用于塑料高效化学回收。

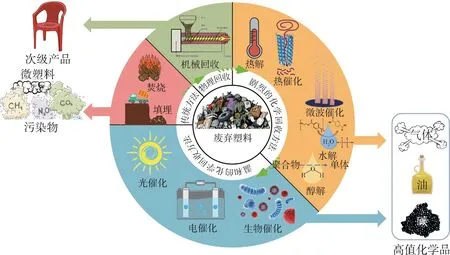

基于近些年来塑料回收转化相关研究的发展,如图1所示,本文对塑料回收处理的研究进展进行了系统总结,涵盖了从早期的塑料焚烧填埋处理到物理机械回收的发展,最后聚焦到前沿领域——化学升级转化。着重介绍了化学升级转化的技术方法,包括高温高压条件下的热解、热催化、微波催化、水解醇解和温和条件下的生物催化、电催化和光催化。同时,根据反应条件剧烈程度对化学升级转化方法进行了分类,系统介绍了各方法过程、技术原理、催化剂设计、转化产物选择性和效率等。最后,依据各类回收转化塑料的方法特征总结了当前面临的主要挑战以及改进方向,以期对塑料的回收利用提供理论指导。

图1 废弃塑料的处理方式包括焚烧填埋、物理回收、高温高压下及常温常压下的化学升级转化Fig.1 The treatment methods of waste plastics including incineration and landfill,physical recovery,chemical upcycling under high temperature and pressure,normal temperature and pressure

1 传统方法处理废弃塑料

填埋法通常将废弃塑料填埋在垃圾填埋场中实现无害化处理[6],仍是目前处理塑料垃圾的主要途径之一。然而,如图2所示,许多塑料在自然环境中难以分解,随着时间推移,部分塑料会逐渐分解形成微塑料和纳米塑料,进而污染地下水和土壤,破坏生态系统,特别是微塑料可通过食物链危害人类健康。对于焚烧法而言,其过程是通过焚烧回收能量[7],但存在严重弊端。特别是有害化学物质的产生,如一氧化碳、二氧化硫、二噁英、有毒烟尘和灰烬等。大量污染物的释放对人体健康和自然环境造成严重危害。因此,发展新型方法代替传统焚烧填埋方法迫在眉睫。

图2 塑料废物填埋与燃烧处理过程[8]Fig.2 The process of landfill and combustion treatment of plastic waste[8]

2 物理回收方法

物理回收是通过机械回收和改性的方式,在不改变塑料化学组成的状态下实现回收利用[9]。具体包括对废塑料分选、清洗、熔融再加工成型,生产出新的塑料制品。主要的物理回收工艺如图3所示。首先,回收的塑料经过破碎、清洗和分选等适当的预处理,接着加入清洁剂和水对废塑料进行清洗以减少杂质[8]。然后,不同类型的塑料会被分选出来,并根据其强度使用相应设备进行回收利用,同时可以通过混炼设备对塑料进行改性处理[4-10]。值得注意的是,不同类型的塑料和目标产品会有不同的要求。例如对于聚对苯二甲酸乙二醇酯(PET)瓶的物理回收,需要将水分降至0.05 %(质量分数,下同)以防止在造粒过程中发生水解[11]。因此,根据不同的原料和产品,需要对过程中的重要条件进行相应的优化控制,以此确保回收塑料的质量适用于后续实际应用。

图3 塑料回收物理方法Fig.3 Physical method of plastic recycling

物理机械回收中熔融挤出法和溶解再沉淀法等被广泛应用。以PET的回收为例:熔融挤出法是将塑料熔融后直接挤出为纤维。虽然塑料性能会有所降低,但可以制成聚酯纤维用作纺织[12];溶解再沉淀法则是通过溶剂溶解废塑料后沉淀,所得产物纯度较高,其保留较多分子特性进而使回收物可在某些领域应用[13]。热固性塑料无法重新熔融造粒,则可物理粉碎后作填料,或磨成粉末共混成为复合材料,利用黏合的方式制成新产品[14]。研究发现,将回收获得的树脂制品与同类新鲜树脂进行混合使用时,当新料占比90 %左右,性能与新制品没有明显差别[15]。杜邦公司通过实验发现掺混20 %的PET回收产品,与全新的PET原料无可测定的差别[16]。此外,物理改性回收在回收产物的基础上,加入其他改性剂进行机械共混,获得性能更高的回收产物,可以有效满足产品原料性能需求。

目前,物理方法回收技术较为成熟,其产业链也已经相对稳定[17],具有方法简单、加工成本低、再生过程无新污染等优点。值得注意的是,产品性能伴随回收次数增多而降低,许多只能用作次级产品。此外,该方法存在经济循环优势不足问题,有待进一步加强对物理回收技术方法改进。特别是回收中在预处理分选后引发水解、造粒过程中引发热解等问题处理迫在眉睫。此外,人们仍需从分选、软化、干燥、挤出等方面将回收系统不断优化,根据不同塑料种类设置相应的物理回收流程,以此提高回收物的价值。

3 高温高压下的化学回收方法

化学回收废弃塑料转化成高值化学品被国际纯粹与应用化学联合会(IUPAC)在成立100周年(2019年)提出是最有可能改变人类社会的十大化学创新之一。特别是近些年来,化学方法回收塑料的研究非常火热。虽然塑料具有良好的稳定性,但可以经过高温高压条件将其断链分解为高附加值化学品如油、短链烯烃、氢气、单体等。鉴于此,本部分将从热解法、热催化法、微波催化、醇解水解等多种过程对化学回收方法进行介绍。

3.1 热解法

如图4所示,热解是在高温高压条件下将长链聚合物分子热解成分子量较小、结构相对简单的化学品方法。塑料在热解时多为吸热反应,自身在反应途中即可作为能量源。热解包括慢速热解、快速热解和超快速热解(闪热解)[18-19]。缓慢热解是工业中改变固体材料和提高油输出的典型方法,而快速和超快速热解(闪热解)可用于优化气体和油的提取[20]。在缓慢热解过程中,获得的液体产品通常呈现油状。其中,在5 500 ℃缓慢热解低密度聚乙烯(PE-LD)下油产量可达原料质量的90 %,缓慢热解PE-LD和高密度聚乙烯(PE-HD)以及聚丙烯(PP)可以获得黏度低、辛烷值高、发热量高的丙二醇(PDO)[21]。快速热解则有较高的加热速率快速分解的优势[22]。快速热解原料为干燥的微小颗粒,通过快速淬火得到产品,反应产物通常为30 %~60 %的液体冷凝物(油),15 %~35 %的气体(短链烯烃)和10 %~15 %的焦炭。相比之下,快速热解可以减少副反应,避免过多的蒸汽,最大限度的减少裂解的二次反应[22]。超快热解具备极快分解速率,获得的主要产品是气体(乙烯、丙烯)和生物油(汽油、柴油)[23]。闪热解加热速率为100~10 000 ℃/s,反应温度通常超过700 ℃,进料速率快,停留时间相对较短[24]。热解最终产品呈现固、液、气3种形态,但产品包含更多的油(液态烃、芳香烃等)[25]。如Kannan等[26]通过控制变量法研究了废弃PE-LD的闪热解,探究了温度(873~1 273 K)对气态产物分布和乙烯单体回收的影响。结果表明,在闪热解持续的250 ms内,乙烯产率随温度升高而增加,总气体产量随之增加[26]。胡良兵等[27]提出了一种远离平衡状态的热化学解聚方法,研究表明利用多孔碳毡的双层结构创造空间温度梯度或者通过顶部加热器层产生高峰值温度以实现时间加热曲线,这种时空温度控制方法能够将PP和PET解聚成它们的单体,产率分别约为36 % 和43 %。

图4 热解处理流程图Fig.4 Flow chart of pyrolysis treatment

相比传统废塑料处理技术,热解技术以其高效、可操作性强等一系列优势而备受关注。聚乙烯(PE)、聚苯乙烯(PS)和PP等聚烯烃塑料的热解已被广泛研究[23]。此外,其在工艺参数操纵方面易于控制,可以根据需求灵活优化产品产量。当然,热解技术也存在一些弊端,如成本较高、产物多样且分离困难、回收效率不足等[26]。因此,热裂解的发展应保证高热解效率的同时从降低成本的角度考虑如何调控产物分布和优化分离技术。

3.2 催化热解

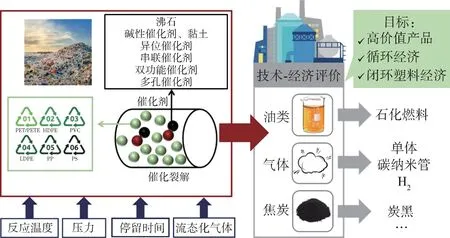

如图5所示,催化热解是在高温条件下通过催化剂诱导高分子聚合物发生裂解或使它们裂解后重组为各种化学产品的方法,可有效降低反应温度,提高反应效率[28]。其中,高效催化剂结构设计和产物选择性至关重要[29]。目前,催化热解可以使得各类聚烯烃分解成低碳烯烃、芳烃、碳纳米管(CNTs)、H2等高价值化学品。针对催化热解技术面临的关键问题和挑战,人们目前重点关注如何降低催化过程的能耗、提高催化剂的效率、以及调控高价值化学品的选择性和回收比例等[30]。

图5 废塑料的催化热解示意图[31]Fig.5 Schematic diagram of catalytic pyrolysis of waste plastic[31]

值得注意的是在催化反应过程中加入H2进行氢解可以有效降低能耗。在该过程中,H2可在金属媒介上活化后吸附到载体中的孔中与催化剂接触。活化的H2与废塑料聚合物分子中的烷基加成使碳-碳键断裂,将大塑料分子分解为较小的分子。同时,氢气的加入能够有效减少积碳问题[32-33]。加氢热解具有节能效果突出和抑制低值气态烷烃生成的优势,被认为是实现循环塑料经济的前景策略。例如,Alexander等[34]发现AlS/ZrNp2氢解催化剂在48 min内能实现PE完全转化为短链烷烃。结果表明表面结合阳离子介导催化剂可促进聚烯烃氢解,为后续阳离子介导相关新型催化剂提供参考。Wu等[35]研究了一种仿生物酶的多级结构(mSiO2/Pt/SiO2)用于聚烯烃的氢解。该催化剂可将聚烯烃类塑料转化成短链烷烃,所得产物可用作柴油及润滑油。Zhang等[36]研究了铂负载的γ-氧化铝,在串联氢解/芳构化反应中实现PE转化。研究表明在280 ℃下,废弃PE可以转化为长链烷基芳烃和烷基环烷烃。Runze Li等[37]研究了N桥连Co,Ni双原子催化剂(Co-N-Ni),研究表明通过氢解-热解耦合方式可以将PS塑料定向转化为乙苯,优化后的Co-N-Ni催化剂可达到95 %的转化率和92 %的乙苯收率。考虑到目前催化剂主要基于贵金属催化剂,Qiu等[38]合成了一种高效非贵金属基MoSx-H-beta催化剂实现聚烯烃加氢转化为支链液态烷烃。研究表明180~250 ℃和2~3 MPa H2条件下可以获得96 %的低碳烷烃收率。为了进一步提升催化性能,后续应考虑复杂反应机理的揭示,进而指导合成高性能催化剂用于塑料的高效转化。

3.3 微波催化

相比于热裂解废弃塑料,微波催化裂解体现出选择性高、副反应少、产率高且速度快等特点[39]。如图6所示,Jie等[40]将微波催化分解为如下过程:首先,微波吸收剂在微波的作用下产生大量的热量;然后,热量迅速传递到催化剂颗粒上使塑料发生解构,最终微波催化产出H2和碳[39]。刘楠等[39]研究了废弃PP的微波裂解,发现颗粒状活性炭的吸波性质可将PP裂解为气与轻质裂解油。涂鑫等[41]研究了铁铝氧化物作为催化剂微波催化塑料转化为H2,发现催化过程耗时约40 s,H2产率高达62.3 mmol/g。相关实验表明H2产率与微波功率并不是呈绝对的线性关系。Zhe Yuan等[42]研究了利用微波催化将PET直接解聚为单体对苯二甲酸双羟乙酯(BHET),研究表明Mn/ZnO作为催化剂时能有效降解PET。在175 ℃下反应5 min,PET的转化率可达100 %,BHET收率为88 %。此外,Jie等[40]研究了FeAlOx催化剂用于微波催化各类塑料,研究发现在20 s的时间内可提取出塑料中近97 %的氢,产出H2浓度达90 %,同时产物中存在大量CNTs。如图6(a)所示,Liao等[43]也有同类研究。

图6 废塑料的微波催化热解示意图Fig.6 Schematic diagram of microwave-catalyze and pyrolysis of waste plastics

总体而言,相比于热催化,微波催化能够通过微波对催化剂快速加热,具有反应速率快,转化效率高及能耗低等优势。特别是微波催化法对产物氢气具有高的选择性,相关研究为快速化学回收塑料提供了一条新途径。尽管如此,该方法存在着生产的碳材料易吸附到催化剂上影响催化效率及过程控制难调控问题[39]。因此,微波催化仍需从催化剂结构化、设备优化、反应条件调控优化等方面不断改进。

3.4 水解法与醇解法

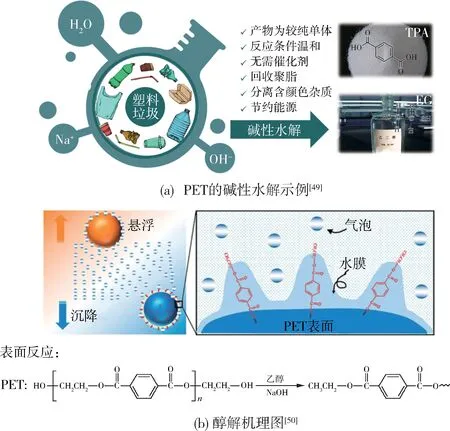

水解和醇解法是通过高温高压条件利用水或醇与聚酯塑料如聚氨酯等反应获得单体的方法(图7)。水解法可以分为酸性、碱性和中性水解[44]。酸性水解通常使用浓酸,如磷酸、硝酸、硫酸等。酸性水解是回收聚氨酯的有效方法,在适当的温度和反应时间下,水解产物主要是聚酯和二胺。酸性水解回收PET可以得到高收率的对苯二甲酸(TPA)单体,但过程需要大量的酸,可能带来环境问题[45]。碱性水解通常使用4 %~20 %的氢氧化钠(NaOH)溶液[46]。与酸性水解相比,碱性水解存在反应时间较长(3~5 h),且产物纯度不高的问题。然而,添加相转移催化剂如[CTA]3PW可改进PET的碱性水解工艺,使反应在较低温度(110 ℃)产生高纯度TPA,转化率可达99 %[47]。中性水解是在催化剂存在的条件下利用水或蒸汽反应,在高温(200~300 ℃)和高压(1~4 MPa)下进行[48]。虽然条件较为苛刻,但中性水解具有环境友好且可重复利用的特点。此外,该方法可使塑料实现闭环回收、对特定种类塑料转化率较高。

图7 废塑料的水解与醇解示意图Fig.7 Schematic diagram of hydrolysis and alcoholysis of waste plastics

醇解是利用醇类的羟基解聚特定聚合物回收原料的方法。通常,醇解法为向含酯聚合物塑料中加入醇化剂,在150~250 ℃温度范围进行酯交换反应,常压下生成多元醇与多元胺等低聚物[51]。如徐惠等[52]研究了PET的醇解工艺实现废弃PET回收转化为硬质聚氨酯保温生产原料。李晓静等[53]研究了聚氨酯硬质泡沫保温材料的醇解回收利用,发现将其回收后能够利用产物与原料混合重新制备聚氨酯泡沫。申传超[44]使用过渡金属有机配合物与离子液体作催化剂对PET进行醇解,转化率达100 %,产品收率均达90 %左右。总体而言,醇解剂的种类,反应物料配比、反应温度和时间等会影响醇解的反应效率及用途。综上所述,水解和醇解法的显著特点为可降低反应的生产成本,实现废塑料的循环利用,具有良好的经济效益。但是,这类方法大多应用于聚酯类塑料处理。

4 常温常压条件下的化学升级转化方法

塑料良好的稳定性使其回收再利用需要采用高温高压等方法,但此过程存在耗能高等问题亟待解决。随着人们不断的深入研究,生物催化、光催化和电催化等反应条件温和的方法逐步被研发,使废弃塑料的回收过程更易控制且节能环保,同时能够保证产物的高附加值[54]。鉴于此,本部分将对此类回收方法展开介绍。

4.1 生物催化

生物催化法主要为酶解法,如图8(a)[55-56]所示,首先塑料在模拟外界环境(光照、风化等)的作用下被分解成微塑料,然后细菌或真菌等微生物附着在微塑料的表面,并将其作为催化反应的底物,催化高聚合态的塑料转化为较小的短链分子[57]。相比传统的处理方法,如图8(b)所示,生物催化塑料转化可实现塑料的闭环回收。生物酶具有破坏碳链中氧分子的能力,但不同的酶催化剂催化聚合物所利用的电子受体以及催化的化学键不尽相同[58]。其中,脂肪酶和酯酶可以催化羧基转化,而酰胺基则可以由内肽酶催化。此外,人们对于可降解塑料的真菌和微生物有一定的研究。真菌可与塑料表面紧密结合,菌丝穿透塑料,使有解毒污染物能力的酶入侵塑料基质,对塑料进行催化分解[59-60]。Taghavi等[61]研究了在非刺激和刺激条件下不同生长环境的菌株对PE-HD、聚苯乙烯泡沫等种类塑料的生物降解能力,发现在刺激菌株的条件下效率高于未刺激的降解效率,其中青霉菌、黄曲霉、青绿青霉和假单胞菌在所研究的菌株中表现出较强的塑料分解能力。Sullivan等[62]采用化学氧化和生物降解结合的工艺方法处理混合废塑料,研究发现塑料可被假单胞菌工程菌株转化为β-酮己二酸酯或聚羟基链烷酸酯,其摩尔产率可达75.5 %,该方法发现了一种将混合塑料废物选择性转化为高值化学产品的新途径。尽管前人开展了大量工作,但是现阶段塑料分解酶聚焦于塑料的降解而非升级转换。并且细菌酶稳定性差且反应条件苛刻,限制了生物降解法回收实际应用。为提高酶活性用于塑料的升级转换,筛选或设计更有效的活性酶及其突变体十分必要。

图8 废塑料的生物催化示意图Fig.8 Schematic diagram of biocatalysis of waste plastics

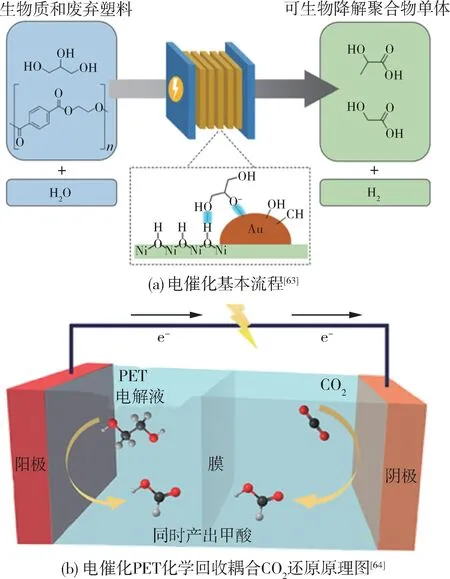

4.2 电催化

电催化作为一种绿色环保的塑料回收方式近些年被人们报道[63-64],如图9(b)所示,其过程主要是将电能转化为化学能,达到塑料转化为高附加值化学品的目标[65]。如图9(a)所示,例如Yan[63]研究了吸附-催化双活性位点的Au/Ni(OH)2协同催化剂对PET塑料分解的乙二醇催化转化,研究发现在工业级大电流密度下(>300 mA/cm2)甘油和乙二醇选择性催化氧化制备乳酸和乙醇酸(选择性分别达到77 %和91 %)。Wang等[64]研究了以NiCo2O4为电催化剂对PET塑料和CO2的催化转化,生成产物是甲酸。研究发现NiCo2O4电催化剂对PET水解产物具有良好的选择性和高催化效率,法拉第效率为90 %。Ren等[66]利用电催化法将硝酸盐废水和PET废塑料转化为氨和精细化学品,研究表明在金属泡沫衬底上原位生长的低晶CoOOH和纳米钯分别作为阴极和阳极进行电催化,可有效降低能耗进而提高效率。Liu等[67]在温和条件下通过Cu-Co2O4/Ni泡沫催化剂将聚酯塑料选择性升级为增值化学品,研究表明催化剂对多种聚酯塑料表现出较高的催化活性。其中,在100 mA/cm2的高电流密度下,催化剂对PET转化产物对苯二甲酸酯和甲酸盐展现出高的选择性。Miao等[68]研究了使用TiO2/C阴极回收PVC。实验表明在100 ℃下电催化6 h,PVC的脱氯效率达到75 %,生成草酸等有机物。Zhang等[69]设计了硅光伏绿色电力驱动的电化学流动反应器 (PVEFR),进一步通过电催化将PET升级为增值甲酸和H2。实验中PV-EFR表现出较高的法拉第效率及优异的稳定性(>120 h),为废弃塑料升级为增值化学品耦合产氢提供了一条有效途径。尽管如此,目前电催化转化目标主要是PET。究其原因是电催化才处于起步阶段。未来的研究应需要关注催化反应机理的认识,进而设计开发优异的电催化剂提高效率。

图9 废塑料的电催化示意图Fig.9 Schematic diagram of electrocatalysis of waste plastic

4.3 光催化

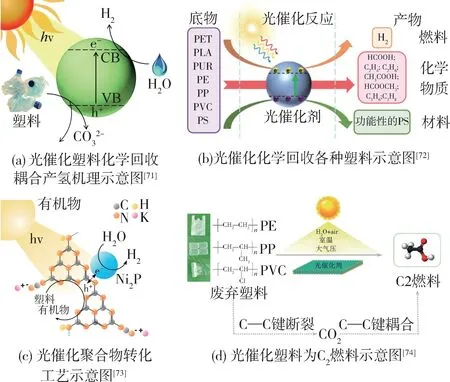

如图10(b)、(d)所示,光催化塑料升级转化是一种温和且高效的环境友好型技术。如图10(a)、(c)所示,其过程包括光的吸收、载流子分离、表面产生自由基与塑料发生氧化还原反应获得高附加值产物3个步骤[70]。

图10 废塑料的光催化示意图Fig.10 Schematic diagram of photocatalytic upcycling of waste plastic

光催化塑料重整是由剑桥大学率先提出,其中,Uekert[71]研究常见塑料在非贵金属光催化剂的可见光驱动重整,结果表明PLA在NaOH中水解为乳酸钠,经光催化氧化为丙酮酸或在碱性诱导下得到丙酮酸基化合物;对于聚氨酯(PUR),其首先水解为芳香族和脂肪族化合物,其中脂肪族被光氧化为甲酸酯、乙酸酯、丙酮酸酯和乳酸酯。近些年来,Wan等[75]研究了在过氧单硫酸盐(PMS)协同光催化体系下CdS/CeO2异质结光催化剂对于PET催化转化。结果表明10 % CdS/CeO2在光照6 h且添加3 mmol/L PMS可高效转化PET,获得的产物是CO、CH4等气体产物和低分子量的有机化学品等。近几年[76-77]研究了金属有机骨架MOFs基光催化剂,通过部分衍生策略构筑了ZnO/UiO66-NH2,Ag2O/Fe-MOF光催化剂用于塑料光催化转化,结果表明,ZnO/UiO66-NH2异质结对PLA和PVC等塑料表现出良好的催化转化效率,主要产物是乙酸,同时伴随清洁能源H2高效析出,相关研究工作为异质结光催化剂用于塑料转化提供指导设计方案。尽管如此,光催化效率低是塑料催化转化面临的巨大挑战。基于此,Liu等[78]研究了一种高效的太阳能热催化技术,实现各种聚酯回收为高附加值的单体衍生物,研究表明与热催化相比,太阳能热处理每吨聚酯可减少能耗3.7 GJ能耗以及0.4 t二氧化碳排放,开辟了一条高效、高利润、环保的途径。目前人们对光催化塑料化学回收研究处于起步阶段,相关催化反应机理尚不明确。此外催化剂的种类报道较少,需探索设计合成新型光催化剂提升塑料催化转化效率和产物选择性。

5 各类废弃塑料回收方法综合比较

基于各类回收方法对废弃塑料的回收,我们发现目前人们对塑料化学回收共同关注点主要是反应效率、产物选择性及反应条件的筛选。如表1所示,考虑到传统方法污染环境和物理方法无法高效升级回收塑料,化学回收方法潜力巨大。在剧烈的化学回收技术中,反应效率与产率非常高,但是产物选择性还有待提升。此外,该类方法存在着耗能较高、难以提纯、不够经济环保的问题。由于反应速率高,导致反应路径揭示困难,如何探索反应机理而调控反应条件最终提升经济效益意义重大。相比之下,温和的化学回收方法目前才刚刚起步,面临最大的问题是转化效率较低。此外稳定结构的催化剂鲜见报道。其优点在于产物选择性较高,反应过程中间能耗较低,比较节能环保。总体而言,人们主要通过关注效率、选择性、条件等核心要素探索更加节能环保的技术和发展高效的催化剂,以此不断改进废弃塑料化学回收方法。

表1 各类塑料回收与转化方法对比Tab.1 Comparison of various plastic treatment methods

6 结语

化学回收有望替代传统的回收技术。基于近些年的发展,人们已经开发了两大类化学回收方法包括剧烈条件化学回收(如热解、热催化、微波催化、水解醇解等)和温和条件化学回收(如酶催化、电催化、光催化等)。剧烈条件化学回收具有回收效率高的优点,但是产物分布宽进而导致后续分离困难,此外耗能问题也制约其发展。相比之下,温和条件化学回收具有绿色环保和经济成本低的优势,同时产物选择性相对单一。尽管如此,该类方法目前处于起步阶段,反应效率低是该类方法面临的最大挑战。因此,相关前沿催化回收技术实现塑料闭环利用任重而道远。为了推动该领域的发展,我们认为后期发展方向应该着重关注解决以下关键问题。

(1) 反应机理的揭示:塑料分解过程复杂导致目前相关机理不够明晰。后期应该通过先进表征技术研究和阐述聚合物链与催化剂活性位点的构效关系,深入揭示催化剂对塑料活化过程、产物种类调控与反应动力学优化。基于清晰的机理方可理论指导设计催化剂,提高塑料化学回收效率和选择性。

(2) 混合塑料废弃物化学回收技术的研发:目前处理手段对目标塑料针对性较高。然而,在实际生活中面临的情况较为复杂,许多废弃塑料是混合形式而非单类。除了热解技术外目前其他相关技术对混合塑料研究报道十分稀少。为了推动化学回收技术向实际领域发展,需要在现有的单类塑料回收基础上扩展研究方法,实现混合塑料高效化学回收。

(3) 反应条件与经济环保效益的平衡:为了推动塑料化学回收,合成高附加值化学品提高经济效益是该领域可持续发展的动力。因而,人们需要考虑反应条件的筛选,同时保证高效高选择的产出化学品。后期,先进且具有潜力的化学回收技术以及过程中用到的催化剂需要平衡上述关系。此外,相关的技术发展需要绿色环保,避免造成二次污染。

总体而言,化学转化塑料高值回收发展任重而道远。我们希望该综述能对塑料的回收利用发展提供相关的科学理论参考,以期推动先进的塑料回收体系早日进入实际应用。