热处理工艺对Nb-Ti-Al基低密度铌合金力学性能及组织形貌的影响

李福成

(1.国家钽铌特种金属材料工程技术研究中心,宁夏 石嘴山 753000;2.西北稀有金属材料研究院稀有金属特种材料国家重点实验室,宁夏 石嘴山 753000;3.中色(宁夏)东方集团有限公司宁夏东方钽业股份有限公司,宁夏 石嘴山 753000)

0 引言

铌的熔点为2 468 ℃,密度为8.57 g/cm3,莫氏硬度为6,其密度比其它难熔金属低,且室温下在空气中稳定,不与其它物质反应,也不与HCl、HNO3、H2SO4、H3PO4等无机酸反应。铌和其它金属元素制备的低密度铌合金材料,具有低密度、高比强度、高韧性、耐磨性、适中的弹性模量等力学性能和耐化学腐蚀性,在化工、纺织、医疗、超导体、钢铁生产、电瓷、钱币、国防和军等领域被广泛应用,特别是高温高强合金材料在热防护和结构材料应用中已成为不可替代的一种合金材料[1-4]。作为一种稀有金属材料,高纯铌的延展性较高、硬度低,但会随着所含化学杂质含量的增加硬度增加,铌可以同许多非金属元素形成NbC、NbN、NbCl5、NbF7、Nb2O5等铌化物,也可以同许多金属元素(铁、镍、铬、钼、铅、钨、钛、铪、钽、铱等)形成Nb-Ta、Nb-Ti-Al、Nb-Ti-Cr、Nb-Ti-W等二元或多元组相的高温铌合金[5-7]。

铌合金研制和应用方面,国外发展相对较快,美国、俄罗斯已研制出Nb-45Ti-5Hf-5V-5Zr-0.1C、Nb-38Ti-5Hf-5V-5Cr-2Sn-0.1C等多元合金[8-10],这些合金被广泛应用于火箭和飞船的发动机中。而我国中南大学、哈尔滨工业大学、西北有色金属研究院等单位也成功研制出Nb-Ti-Al、Nb-Ti-Cr等合金[11-12],宁夏东方钽业公司从事Nb-Ti-Al基低密度铌合金的研制已有十多年时间,所生产的铌合金材料在航空、航天、导弹、卫星、箭船的发动机制造中发挥着重要作用,但由于使用条件和工作环境等因素的特殊要求,需要在这种铌合金产品表面涂覆一层耐高温抗氧化涂层,并且铌合金涂层后要求基材的力学性能下降不低于10%,但实际试验中涂层后基材的力学性能极差,下降近50%,延伸率下降到原来的10%左右,完全脆化,对于基材出现这样的脆断机理尚不清楚。本文针对上述技术问题,将Nb-Ti-Al基低密度铌合金分别在不同温度梯度点处进行高温热处理,并对试样在每个温度点处对应的力学性能、显微组织形貌、晶粒长大机理、组织结构演变过程和能谱(energy dispersive spectrometer,EDS)等进行对比分析,进一步探明铌合金力学性能下降和脆断的原因,为后续铌合金材料和高温抗氧化涂层配方的研制和推广应用提供理论基础。

1 试验部分

1.1 试验原材料与设备

Nb-Ti-Al基低密度铌合金基材样品,涂层试验料(自制),QC12K-6X2500型剪板机,INSTRON4505型万能试验机,FEIQUANTA650型扫描电子显微镜,Apreo 2 高分辨场发射扫描电镜,MM6金相显微镜,L1311-3型卧式真空烧结炉,JY170 ULTRACE型电感耦合等离子体原子发射光谱仪。

1.2 样品制备及性能测试

Nb-Ti-Al基低密度铌合金板材样品的生产过程:用电弧炉熔炼成铌锭材,再经过挤压、高温锻造、轧制等工艺流程制成1 mm厚的冷轧板材,对铌合金化学成分也进行了分析,再用QC12K-6X2500型剪板机线切割方法,切成10个105 mm×10.5 mm×1.0 mm的试样条,每2个试样条为1组,共分成5个试验样品小组,切取的每个试样的具体尺寸和图形如图1和图2所示,图中尺寸单位为mm。

图1 Nb-Ti-Al基低密度铌合金拉伸试样形状及尺寸Fig.1 Shape and size of Nb-Ti-Al-based low-density niobium alloy of tensile specimens

图2 Nb-Ti-Al基低密度铌合金拉伸试样图Fig.2 Tensile specimen chart of Nb-Ti-Al-based low-density niobium alloys

采用500~800目砂纸对制备好的合金试样弯部打磨过渡圆滑处,并用高效除油剂超声波和纯水超声波清洗,制成Nb-Ti-Al基低密度铌合金试样。将制备好的铌合金试样置于真空度为5.0×10-3Pa的L1311-3型卧式真空烧结炉内,分别在900,1 000, 1 100, 1 200, 1 350 ℃条件下热处理30 min后冷却,最后依据GB/T228.1—2010标准,利用INSTRON4505型万能试验机进行室温力学性能拉伸试验检测,并用FEIQUANTA650型扫描电子显微镜观察试样拉伸后断口处的形貌结构,用MM6金相显微镜观察热处理后的试样金相组织,并进行分析。

2 试验结果与讨论

2.1 拉伸试样的力学性能

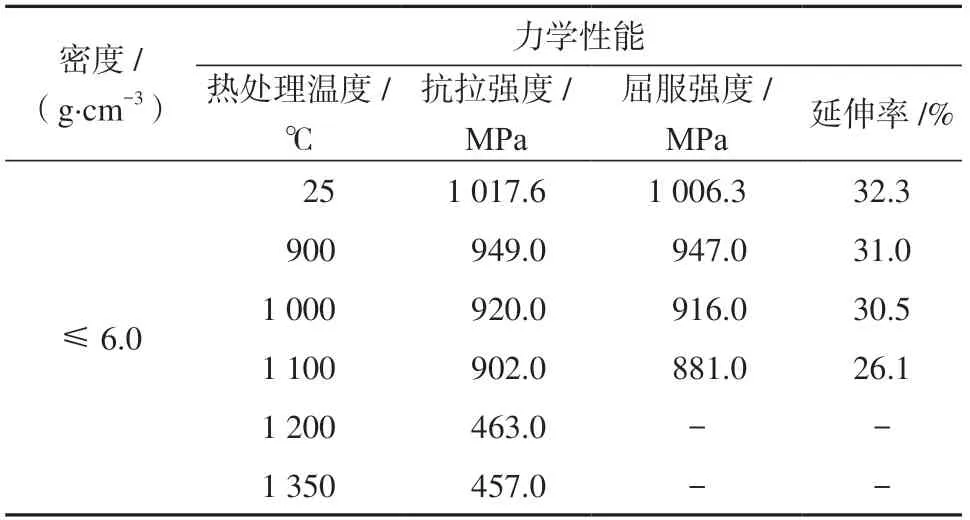

Nb-Ti-Al基低密度铌合金同其它合金材料具有相似的共性,一般随着热处理温度升高,结晶化程度和晶粒度都会增大[12],但是合金的晶粒度增大到一定程度,大于G=3.0时,基材的力学性能(бb、б0.2、延伸率)都会大幅度下降,铌合金在不同热处理温度下的室温力学性能测试数据如表1所示。

表1 Nb-Ti-Al基低密度铌合金在不同温度下的室温力学性能数据Fig.1 Room temperature mechanical properties of Nb-Ti-Albased low-density niobium alloys at different temperatures

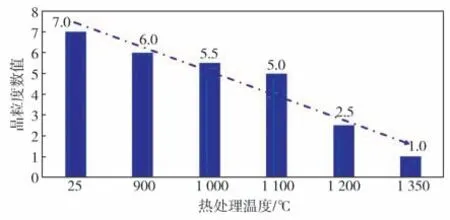

从表1中可以看出,铌合金在25℃的抗拉强度为1 017.6 MPa,屈服强度为1 006.3 MPa,延伸率为32.3%;在900℃热处理后的抗拉强度为949 MPa,屈服强度为947 MPa,伸长率为31.0%;在1 000℃热处理后的抗拉强度为920 MPa,屈服强度为916 MPa,伸长率为30.5%。对于1 000℃,相对25℃时,抗拉强度是90.41%,下降9.59%;屈服强度是91.03%,下降8.97%,伸长率是94.43%。根据数据分析,在这两个温度点的各项力学性能下降率都没有超过10%,基本控制在90%以上,而在1 100℃热处理后的抗拉强度为902 MPa,在1 200℃以上屈服强度和伸长率没有测出试样就断裂,抗拉强度数值下降率超过了10%,特别是1 350℃下最为严重。图3为不同热处理温度下的晶粒度数值对比图。

图3 不同热处理温度下的晶粒度数值对比图Fig.3 Grain size value contrast chart at different heat treatment temperatures

从图3中可以看出,合金的晶粒度随热处理温度的升高而增大,Nb-Ti-Al基低密度铌合金随温度梯度增大,晶粒度不断增大,表明低密度铌合金基材会受温度影响,力学性能明显呈直线式下降,同时铌合金热处理温度越高基材也完全表现出脆化趋势。

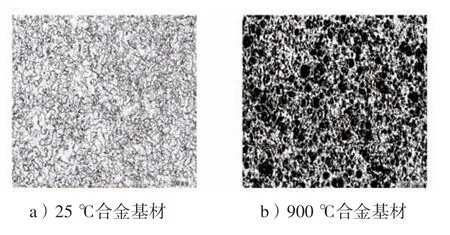

2.2 拉伸试样的金相组织

为了研究不同热处理温度对铌合金基材的室温力学性能影响,表征铌合金在各温度点处的基材内部显微组织结构变化情况,利用MM6金相显微镜对试样拉伸后的金相组织进行了观察,所得结果如图4所示。从图4a可以看出,铌合金试样没有经过热处理时晶粒较小,基材中的纤维组织相存在,分布相对比较均匀。图4b显示,试样经过900 ℃热处理后,合金小晶粒开始变大,基材中的纤维组织相改变,金相组织出现不均匀。图4c显示,试样经过1 000 ℃热处理后,基材中的晶粒度变大,每个晶粒度直径大小不一,晶粒之间出现明显的晶界。图4d和4e显示,试样经过1 200 ℃以上热处理后,单位面积上的晶粒度变小,晶界数也变少,出现大晶粒吞并小晶粒,基材中的晶粒度长大得更加明显,各晶粒直径差值变大,形成了等轴晶。

图4 不同热处理温度下的基材金相对比图Fig.4 Metallographic image contrast chart at different heat treatment temperatures

2.3 拉伸试样断口形貌

在拉伸试样金相组织分析的同时,本文用FEIQUANTA650型扫描电子显微镜对铌合金试样的断口显微形貌机理也做了对比观察分析,SEM照片如图5所示。

图5 不同热处理温度下的基材断口形貌对比图Fig.5 Fracture morphology contrast chart at different heat treatment temperatures

从图5a和5b中可以看出,拉伸试样的断口截面上存在较明显的韧窝,在900~1 000 ℃温度下的断裂伸长率较大,断口组织是典型的韧窝断裂(塑性断裂),表明基材保持较好的韧性和塑性,但脆性较差;图5c显示,试样经过1 200 ℃热处理后,拉伸试样的断口截面上存在部分韧窝,出现轻度晶化现象,基材仍然保持一定塑性;图5d显示,试样经过1 350 ℃热处理后,拉伸试样截面上基本是晶粒,只有个别地方存在少许的韧窝,断口组织是典型的脆性断裂(穿晶断裂),表明基材脆性较好,塑性消失,Nb-Ti-Al基低密度铌合金在热处理温度特别高时,基材的结晶化程度最大,完全脆化,导致力学性能下降,这对于铌合金的工程化应用来说是不好的一面。

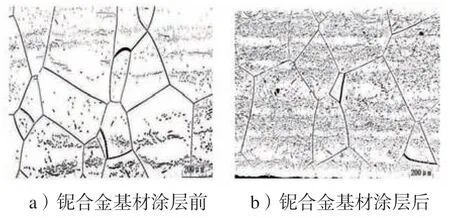

2.4 试样涂层前后金相组织

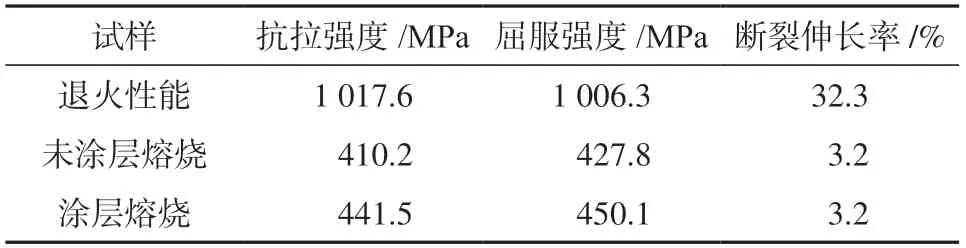

为了进一步验证铌合金在高温下涂层前后的晶化和组织形貌演变机理以及涂层对基材的保护作用大小,将2种铌合金(未涂层试样、涂层试样)分别在1 300 ℃热处理30 min条件下,铌合金涂层处理前后力学性能对比如表2所示,金相组织分析如图6所示。

表2 1 300 ℃铌合金涂层热处理前后力学性能对比Table.2 Comparison of mechanical properties before and after a niobium alloy coating at 1 300 ℃

图6 1 300 ℃铌合金试样涂层前后的金相对比图Fig.6 Comparison of metallographic images of niobium alloy samples before and after niobium alloy coating at 1 300 ℃

由表2、图6可知,铌合金在涂层前后室温力学性能数值接近,金相结构基本相似,晶粒度评级相同,晶粒度完全增大,都是G=1.0,金相中,大晶粒和小晶粒直径尺寸相差较大,表明铌合金在涂覆了一定厚度的涂层,经过1 300 ℃/30 min高温条件热处理后,并没有明显阻碍基材内部晶粒度脆性的不断增大,涂层的保护作用不显著,研究组认为导致Nb-Ti-Al基低密度铌合金基材塑性和韧性下降、脆性增大的根本原因是热处理温度过高所致。

3 结论

本文通过试验研究最终得到以下结论:

1)Nb-Ti-Al基低密度铌合金基材随着热处理温度的提高,对应拉伸试样的力学性能(抗拉强度бb、屈服强度б0.2和延伸率)不断降低,在1 350 ℃时力学性能下降最为严重;

2)导致Nb-Ti-Al基低密度铌合金基材力学性能下降的原因是热处理温度过高;

3)铌合金基材随着热处理温度的提高,等轴晶粒逐渐形成,拉伸试样的断口组织由典型的韧窝断裂(塑性断裂)转变成脆性断裂(穿晶断裂);

4)Nb-Ti-Al基合金经高温热处理后脆化明显,需研究完全再结晶温度高于Nb-Ti-Al基合金的低密度铌合金,达到阻碍基材再结晶晶粒过度长大而导致的力学性能急剧降低,或者研制相配套低温熔烧工艺的新涂层配方。