小方坯气雾二次冷却及动态控制的实践应用

鲍规划 任兵 王维 芦宁

摘 要:为提高方坯铸坯质量,分别从工艺、设备两方面进行阐述,以改造二冷喷淋系统,开发连铸坯温度场分析及铸坯动态二冷水控制系统为主线, 通过采取相应的工艺与改造措施,整体提升方坯铸坯产品质量,提高新开发钢种的质量保证能力,实现高强焊丝钢、高强弹簧钢、合金冷镦钢系列全面发展和增强竞争力良好态势。

关键词:方坯;二冷喷淋;二次冷却动态控制

PRACTICAL APPLICATION OF SECONDARY COOLING AND DYNAMIC CONTROL OF SMALL SQUARE BILLET AEROSOl

Bao Guihua Ren Bing Wang Wei Lu Ning

(Anyang Iron and Steel Co., Ltd. Anyang 455000,China)

Abstract:In order to improve the quality of billet casting, the paper improves the billet product quality, improves the quality assurance ability of newly developed steel types, developed high strength welding wire steel, high strength spring steel and enhanced competitiveness.

Key words: square billet; secondary cooling spray; dynamic control of secondary cooling

1 研发改造前存在的问题

第一炼轧厂方坯6机6流连铸机运行22年,根据国内经验连铸机服役时长,现在方坯铸机基本处于服役中后期。原始设计主要为高线提供碳素钢、合金钢、碳素冷镦钢、混凝土钢棒等系列钢种为主。近年随着整个安钢及高线产线的升级换代,生产的钢种与原铸机设计发生根本性变化,高线产品主要形成合金冷镦钢、胶管帘线钢、弹簧钢、合金链用钢、焊丝钢五大系列钢种为主。其中方坯中高碳系列、弹簧钢系列成为主要生产钢种占比逐步提高。

受铸机设计、铸机弧半径、配水工艺、铸机精度等因素影响,连铸在线工况很难满足现有高线产品的质量要求。从用户反馈的产品质量信息归类,如中高碳拉拔脆断、弹簧钢拉拔断裂,在裂纹的源头发现有马氏体等变形量小的组织,由铸坯碳偏析导致轧钢组织不均匀成为需要解决的根源问题。

连铸原始二冷喷淋冷却系统,对连铸进行二冷分段冷却,主要由积水盘、竖管、喷嘴、连接软管等组成,随着使用时间的延长,同时受水压力的影响,水中杂质的侵蚀等原因,竖管的安装精度得不到保障。水自身重力的影响,喷射出的水不能形成均匀形状,内弧侧水沿着铸坯形成水流,在下部铸坯上聚集;外弧由于水流重力作用,直线流入冲渣区,不能有效起到冷却作用。观测铸坯的二冷效果,发现铸坯冷却不均匀,个别地方发亮,个别地方颜色较深,这也说明铸坯表面的温度已经发生梯度差值,如果温度梯度达到一定值,铸坯热应力超出可变塑性范围,铸坯表面将形成裂纹。同时由于冷却不均匀,坯壳生长速度不同,钢质中元素选份结晶导致成分偏析。

2 研发改造的目的和意义

方坯连铸生产过程中,连铸坯的内部质量,中心疏松、中心偏析是制约产品升级及质量提高的主要问题。特别是在铸机长期服役过程,直冷水冷却很难控制二冷段内某固定点的铸坯表面温度的均匀性。二冷气雾冷却及动态二冷配水的实质是解决铸坯由拉速变化所引起表面温度的波动,用数学模型对铸坯表面温度进行计算,并使计算结果与设定温度相同,从而确定冷却二冷的水量,提高铸坯表面冷却的均匀性。

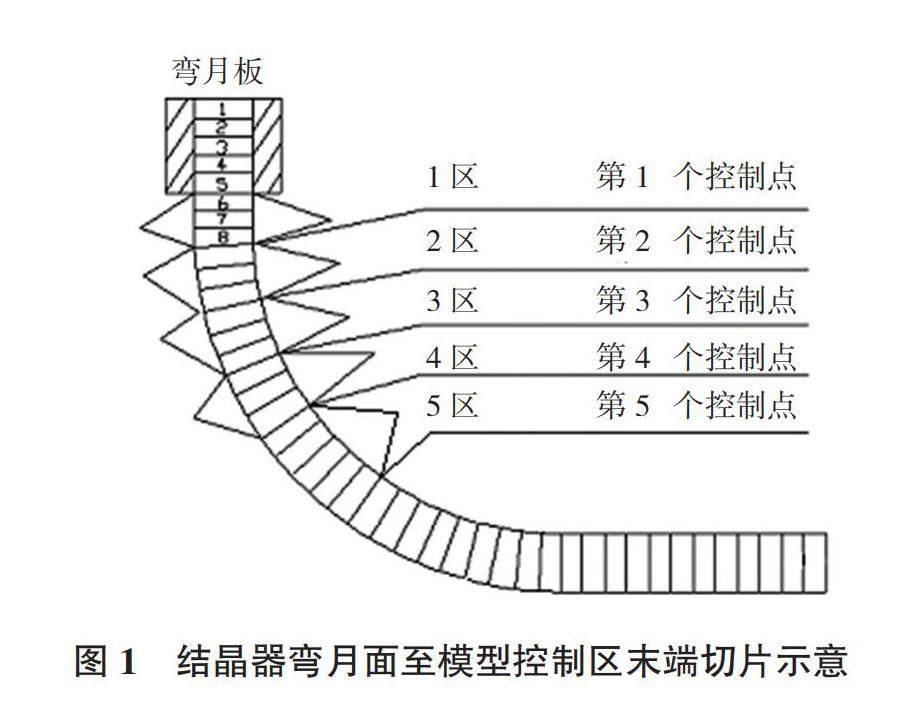

为了对铸坯从结晶器钢水弯月面到模型控制区终点进行全程的温度场实时跟踪,模型首先将铸坯沿拉坯方向离散化成许多切片。

如图1所示,将铸坯从结晶器弯月面到模型控制区末端等分为若干个切片,每个切片都是独立的信息单元,这些信息包括切片的“寿命”、中心温度、表面温度、位置等。在实际生产过程中,由于实际拉速、中包钢水过热度、各冷却区的实际水量等因素的变化,因而切片在不同时刻就具有不同的信息,对每个切片建立该切片的凝固传热微分方程,通过每个切片的“寿命”、位置等信息确定出不同时刻下该切片的凝固传热微分方程边界条件,对每个切片的凝固传热微分方程进行周期性的求解,就可以动態的描述出每个切片在不同时刻、不同位置下的温度场。由于每个切片温度场的变化都可代表该切片所处位置上铸坯温度场的变化,因而将所有切片串起来,就可以动态的描述出整个铸流的温度场分布。

小方坯动态二冷配水根据实际浇注条件,依据目标表面温度控制原理动态地设定各二冷区水量,对铸坯表面温度进行在线控制,实现对铸坯温度场的优化。设定二冷水量计算是根据模型计算的铸坯表面温度与目标温度曲线进行比较,对各段的二冷水流量进行调节配水量,从而尽量减小目标温度与计算温度之间的差距,达到曲线的接近与吻合。

3 改造实施过程

连铸二冷系统决定铸坯的内部质量。随着国内板坯连铸、大断面方坯技术的成熟,如气雾冷却系统、动态配水等新技术开始在小方坯连铸应用。气雾冷却优势主要通过喷淋的雾化效果,提高冷却的均匀性和精度。

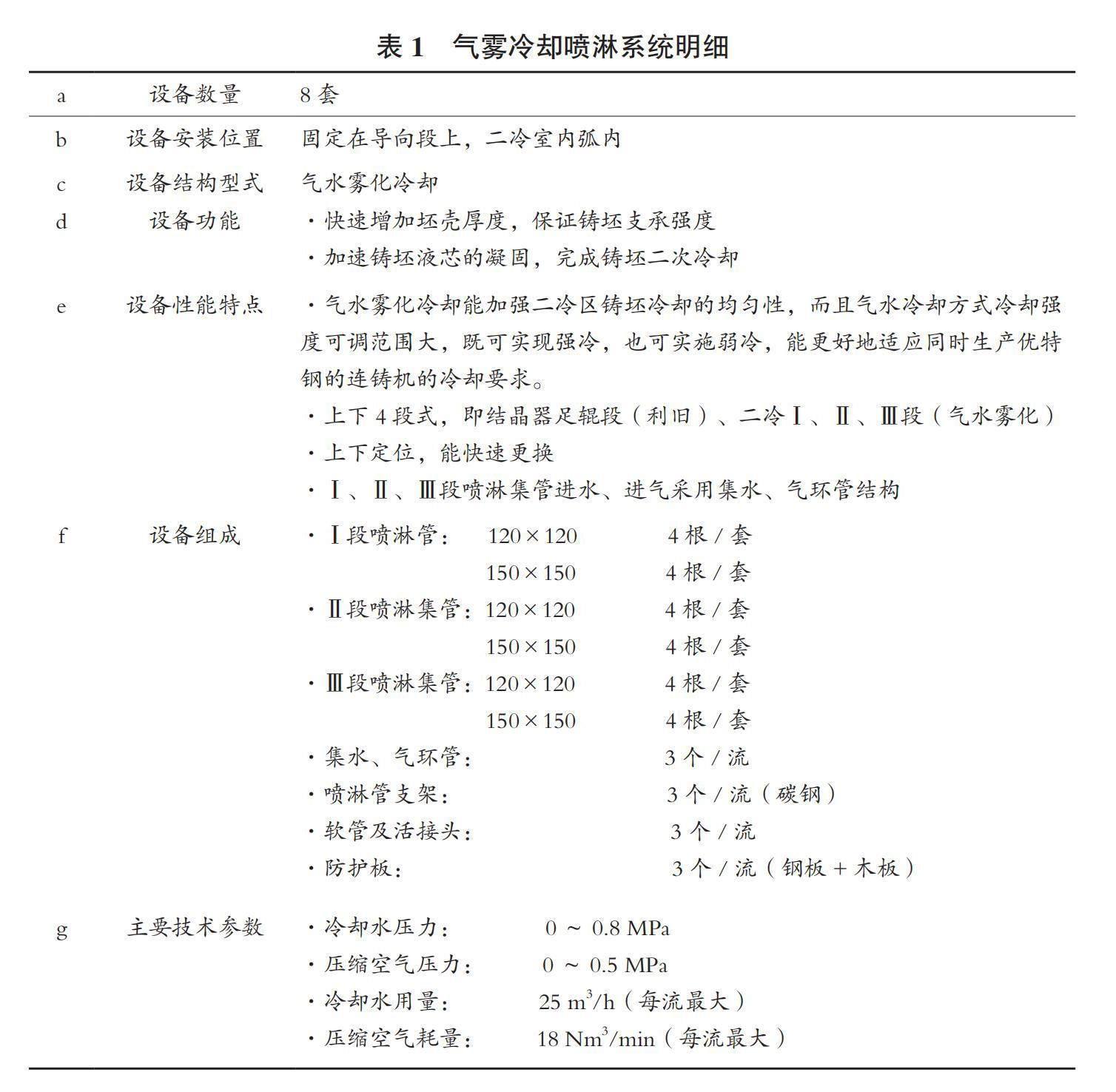

2019年在第一炼轧厂方坯进行气雾冷却系统改造:二次冷却全水冷喷淋改造成气雾喷淋,增加了二冷压缩空气系统,配置管网需要的各类仪表、阀门、管路等。二冷喷淋装置设计:喷嘴重新选型,提高喷嘴流量调节范围,改善铸坯喷嘴雾化效果和冷却效率。优化喷嘴与连铸坯表面的距离,保证连铸坯均匀冷却。重新设计二冷工艺:根据产品大纲,重新制定二冷水表,满足了各类钢种生产需要。二冷动态配水软件开发:根据钢种的性能要求以及对裂纹的敏感程度,结合以往的经验和生产实践,开发了连铸坯温度场分析及铸坯动态二冷水控制系统。

3.1 二冷喷淋系统

气雾二冷系统改造,将原连铸二冷区的积水盘、竖管全部拆除;通过供气系统、供水系统形成汽水雾化,将二冷段重新分配成足辊段、Ⅰ、Ⅱ、Ⅲ段,将原控制系统分开,形成四个段分别控制,形成四个段能够分别调节的能力。

连铸气雾冷却,主要在水冷基础上增加气的整个系统,其中气源、管路、气源控制阀门、内混式气雾冷却喷嘴。一炼轧方坯六个流分别重新设计和安装管路。

3.2 二冷动态控制软件

目前连铸坯二次冷却广泛采用静态配水模型的参数控制法,即二冷水量Q=AV2+BV+C形式,在拉速稳定时对铸坯能起到较好的冷却作用,但当现场拉速波动较大时,满足不了良好铸坯质量的要求。

二次冷却动态控制技术相比较静态配水模型,动态配水模型更适合于现场生产。二冷区水量动态控制模式有两种。其中铸坯表面温度控制模式是根据铸坯的凝固组织及内部质量设定铸坯的表面温度,采用凝固模型在线计算二冷各冷却区的冷却水量,通过PLC传递给气动(电动)阀的执行器,对铸坯表面进行喷水。

4 研发改造成效

项目实施后,通过重点加入二冷供气系统,改造全新的气雾冷却模式,建立新的二冷分区控制系统,专业气雾冷却喷嘴,气雾喷嘴直接地向铸坯表面传递高度雾化、高速度的水滴,水滴很容易地穿透铸坯表面的蒸汽膜,良好地接触铸坯表面进行热传导,铸坯快速的散热获得超强的冷却。

供气、供水系统进入喷嘴,在喷嘴内形成内混式混合模式,在竖管上下两端进行了加固设计,在喷淋过程中减少喷水反作用力对竖管的影响。在实际使用效果中可以看出,铸坯冷却更加均匀,最好的指标就是二冷室内气雾状况情况,之前水喷淋时,二冷室基本没有水雾或是水雾量很小;改造后,气雾喷嘴的起雾效果明显,水雾量很大,在二冷室能见度仅在1 m范围。

二冷喷嘴的雾化效果明显,同时观察铸坯表面,没有之前看到的水流聚集导致铸坯局部发黑的问题。铸坯的内弧侧、铸坯的外弧侧表面颜色基本一致,没有肉眼可观测的差别。

4.1 气雾冷却铸坯角部质量检查

根据国内其他帘线冶炼优势钢铁企业的冷却模式,采用较强的二冷模式,通过铸坯快速凝固,降低选份结晶的时间,减少中心偏析的程度。

通过气雾冷却模式下,试验不同比水量0.7、0.8、0.9和1.0 L/kg情况下,铸坯表面质量,检验是否存在角部缺陷。

验证生产钢种,在有效冷却强度增加的情况下,是否存在热应力裂纹、矫直裂纹,防止有效冷却强度增加导致矫直温度低,铸坯热塑性降低导致裂纹。钢种胶管钢丝C72DA,比水量0.7 ~ 1.0 L/kg,拉速2.1 m/min,过热度27 ~ 30 ℃。铸坯表面质量良好,角部没有裂纹缺陷。

4.2 气雾冷却铸坯内部质量检查

在不同比水量的模式下,检验气雾冷却铸坯的内部质量,重点检验在有效冷却强度增加的基础上,铸坯内部是否存在内部裂纹缺陷,同时检验铸坯中心缩孔情况。

通过在SWRH72A、C72DA铸坯,拉速2.1 ~ 2.2 m/min,过热度25 ~ 30 ℃工艺条件下,取样低倍横剖、铣样、热酸浸检验在不同比水量情况下取样,0.7 L/kg、0.8 L/kg、0.9 L/kg三种不同比水量模式下,横剖检验均没有铸坯内部裂纹。

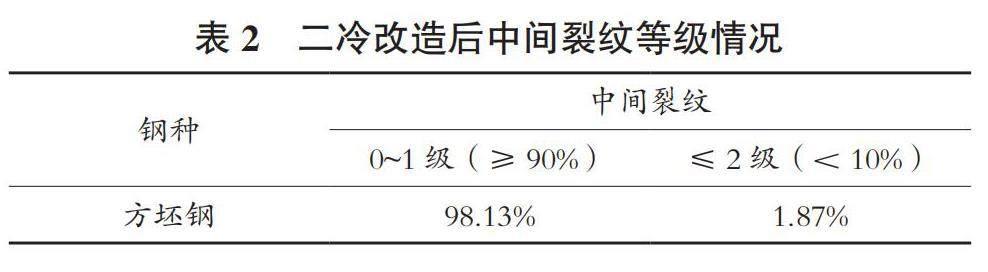

4.3 方坯二冷气雾冷却改造后各项指标

4.3.1 内部裂纹

4.3.2 铸坯等轴晶率

4.3.3 中心疏松、中心缩孔

4.3.4 铸坯中心偏析

通过安钢技术中心提供的检验数据,以碳偏析为检验指标,一炼轧二冷改造投用后偏析共做了11套(每套15个钻点),涉及钢种有65Mn-OB、82B、65钢和C72DA等4个高碳钢。凝固中心或凝固中心附近偏析指数汇总如下。

从表5中可以看出:11套偏析结果中,凝固中心或凝固中心附近最大偏析指數大于1.10的有2块,占比18%;偏析指数小于1.10的有9块,占比81.8%。(以82B等为代表的钢种中心偏析≥80%试样为1.1以下)通过铸坯检验,综合各方检验数据,方坯连铸机二冷系统适应性改造,冶金效果指标达到预期要求。

5 结 语

经过方坯二冷系统改造后,组织开发帘线胶管用C82DA,之前在SWRH82A试验C82DA使用效果不好,导致在2017年7月之前高线机组没有生产帘线胶管用C82DA。由于C82DA钢碳含量在0.80%~0.83%范围,属于过共析钢,凝固过程碳偏析严重,经过方坯二冷气雾冷却的改造完成,中高碳钢中心偏析得到极大的改善,开发生产的C82DA能够满足用户的使用要求。

根据公司新开发C72DA、C82DA等钢种的生产量及产量提升情况,对比原冶炼钢种70号、80号钢种价格的差值,计算改造后的直接经济效益:(14 009.3+8 124.96)×200=442.6万元。

此项目整体提升了方坯铸坯产品质量,随着铸坯质量的持续稳定提升,稳定和拓宽了高线盘条的用户市场,提高了新开发钢种的质量保证能力,实现了高强焊丝钢、高强弹簧钢、合金冷镦钢系列全面发展,增强了企业竞争力。