传统汽车零部件铸造工厂数字化建设之路

王志恒

摘要:铸造行业因其环境较差、工艺相对粗糙等特点,被冠上“傻大黑粗”的名号。在数字化浪潮不断翻滚的时代,面对新一轮产业升级和双碳目标要求,铸造行业如何借助新兴的技术成功实现转型已然迫在眉睫。以汽车零部件铸造工厂数字化建设为切入点,全面梳理铸造工厂数字化改造的思路、重点和难点以及改造后取得的成效,为同类改造项目提供有价值的建设性思路。

关键词:铸造;数字化

伴随汽车市场竞争程度加剧和消费市场需求升级,低成本、高质量及快交期无疑成为各大汽车厂转型升级追求的目标。作为整车配套的零部件铸造业,匹配整车厂多品种、小批量生产模式对铸造企业无疑带来了巨大的挑战。数字化作为贯通数据流和打通业务流程的有力赋能工具业已成为各大制造商抢占的高地。由于早期铸造工厂建厂时间较为久远,自动化程度相对较为低下,同时初建时并没有完整的数字化规划设计,而为实现数字化而新建工厂并不是最优选择。基于此背景,在现有工厂基础上进行数字化建设无疑成为铸造企业在当前情境下的最优选择。

现状概述

铸造工厂建设时间较为久远,自动化和信息化水平不高,面对零部件需求的多种少量现状,依靠现有的管理方式和信息化系统已然捉襟见肘。具体业务痛点为:

1)生产计划在各车间之间依赖手工传递,计划完成情况需人工记录、统计后上报,延时性较高,不利于生产和销售的有效协同。

2)铁锭等原料只有ERP入库数据,原料消耗数据依靠产品进行推算,排产时需要人工现场评估原料数量,无法做到原料消耗的及时统计,不利于计划排产效率提升。

3)原料熔炼后对铁水元素含量进行调整时,需要人工手动计算相关原料添加重量,复杂的计算方式在容易出错的同时,增加了等待过程能耗,不利于生产效率提升和节能降耗。

4)原料、铁水和产品之间的关系没有完整的精准化记录,出现质量问题无法定位具体的原因,不利于质量缺陷追溯和质量提升方向的定位。

5)产品缺陷在纸质单据上手工记录,缺陷没有统一管理,无法实时查看缺陷分布,不利于缺陷TOP的统计和缺陷改进方向及缺陷闭环知识的沉淀。

6)整个工厂的数据没有形成统一的整合,查找相关数据时需要找不同的部门和查看不用的系统,耗时耗力,不利于管理的高效决策。

解决方案

1.铸造工艺流程

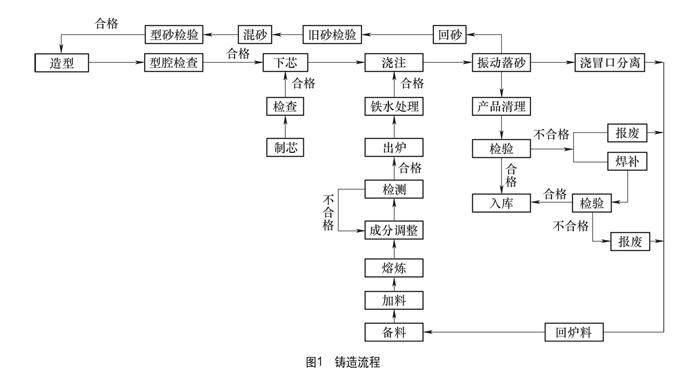

铸造工艺流程主要分为造型段、制芯段、熔炼段和清理段。造型段主要是型腔制作,制芯段主要是型芯制作,型腔和型芯的组合决定了所浇注的产品类型。熔炼段主要是将原料按照工艺比例要求进行调配,形成满足工艺要求的铁水,铁水浇注进砂型冷却后即可形成对应的产品。清理段主要对产品进行检查、杂质清理、打磨及喷涂等,最终形成质量合格的产品。相关工艺流程如图1所示。

2. 整体架构

通过与业务部门深度交流和现场充分调研,结合业务后期发展模式,规划了数字化系统建设(FAS系统—Factory Automation System)的整体架构,如图2所示。

3. 主要功能介绍

(1)计划及排产管理 计划及排产管理主要包括ERP计划接收、计划二次排产、计划调整、计划执行及报工反馈。主要是从源头上解决计划同步问题,让各个部门能够快速、一致且同步获取生产计划信息和计划执行进度信息。同时,通过对设备、原料、模具、人员等所有影响计划执行的关键因素进行系统建模,以业务模型为核心,以系统强大的算力为支撑,能够快速生成计划可执行性结果,真正做到“综合考量、快速定位、异常报警、提前预应”的生产模式。

(2)原料管理 原料管理的关注点集中于原料消耗的实时记录和原料库存的准确性,一方面确保影响计划排产的“物料”因素的准确性,另一方面对原料消耗的波动进行管控,以实现对成本的更为精细化的管控。原料入库前通过称重设备进行计量,结果数据通过ERP下发至FAS系统。原料使用时通过称重设备进行计量,设备将结果下发至FAS系统。FAS系统通过对“一进一出”数据的管理,即可实现对消耗和库存的实时管控。

(3)配料管理 配料管理主要是根据铸造产品计划数量,结合该产品各组成原料的比例,通过公式进行换算,生成各原料应投入重量。一次投入熔炉生产铁水后,提取样品进行金属成分检测,成分满足工艺参数即可下线;成分不满足的,需按照检测结果进行合金添加。FAS系统将所有产品对应的金属成分及比例进行建模处理,同时融入工艺沉淀的计算知识,这就实现员工在执行计划时,系统直接给出各种原料投入重量。当将检测结果自动获取后,系统根据标准比例和实际比例进行计算,自动生成应添加合金的种类和重量,大幅缩减人工计算导致的效率低下和计算错误问题,为生产效率和质量水平提升提供了有力支持。

(4)产品追溯管理 在推进数字化转型之前,铸造出来的产品追溯信息只能快速定位到具体的日期,至于该产品的原料是哪家供应,在哪台设备和模具生产,当时的工艺参数是什么等等,需要查阅无数的纸质记录可能会有相应的结果。为了实现更加精准的追溯要求,为后期可能存在的質量追溯和产品质量提升提供支撑,FAS系统按照纵向一条主线,即“原料-炉次(熔炉编号)-包次(铁水浇包,一个炉次可以分成若干个包次)-砂型(通过激光打码设备在砂型打刻FAS下发的编码)”,将追溯流程贯穿至生产全过程;按照横向数据流精确加持,即“原料数据、熔炉数据、人员数据、检测数据、设备数据、模具数据及其他工艺数据”,将产品生产主线所有数据按照节点戳和时间戳进行绑定。通过横向和纵向整合管理,实现产品生产全过程精准追溯,同时为公司后期质量和工艺能力提升积累了极具价值的数据。

(5)质量管理 质量管理的主要功能在于对产品质量问题的实时记录、统计和趋势展示,能够对质量问题出现的“大多数”进行曝光,从而指导相关人员有的放矢,集中优势资源解决突出问题,通过螺旋式PDCA的方式,不断推进质量问题的闭环,对产品质量提升有着重大作用。同时,每个质量问题的解决均要求相关人员按照设定的流程完整记录问题产生的原因、解决措施及验证结果,该方式为工厂质量管理不断沉淀非常可贵的工业知识,为后期产品工艺提升、设备改进及原料筛选等提供了极为重要的支撑。

(6)纵观全局 FAS系统(见图3)从计划源头发力,通过综合考量影响计划执行的所有关键因素如原料、设备、模具、人员等,以业务模型基础,以算法为支撑,实时计算并生成可执行性结果,确保计划可执行、可落实。通过纵向拉通业务流,横向将数据打上节点戳和时间戳,与业务流程各节点紧密绑定,实现数据流的有序、全面和实时记录。通过质量管理深化质量管控的标准化和工业知识的沉淀化,为产品质量水平提升不断赋能。各业务板块功能按照既定的方式履行设定的功能,虽然在执行阶段各功能呈现出独立性一面,但数据流却相互关联。通过管理目标的设定,对系统数据进行加工处理,呈现出一张张反映生产实时动态的报表和关键指标,为管理和决策提供了强有力的数据支撑。

结语

以公司发展战略为指导,以业务痛点为契机,着眼于当前和未来的数字化发展目标,立足现状进行整体规划和分步实施,是推进传统工厂数字化建设的有效路径。数字化建设是一条无止境的持续之路,只有牢固树立以质量(Q)、成本(C)、交期(D)等指标的持续改善为评价标准,方才在数字化转型之路上越走越好。