基于数据驱动的车身功能尺寸控制方法与实践

胡泽东 邵金金

摘要:随着汽车工业快速发展和人们消费水平的不断提高,顾客对汽车的安全性和舒适性要求越来越高,汽车的车身结构越来越复杂,基于整车功能和装配需求,车身功能尺寸精度要求越来越高。功能尺寸作为白车身质量的重要一环,在车身制造和质量控制过程中的重要性不言而喻。數据是工程的语言,根据车身生产制造过程中全方位测量数据,可以还原现场问题状态,进一步追溯问题发生的根本原因。用数据驱动方式,借助数据状态分析结果来预警,从而发现车身功能尺寸质量控制中的问题,进而解决问题。从数据驱动车身功能尺寸控制方法与实践做一个简要说明。

关键词:数据驱动;功能尺寸;控制方法

稳定合格的车身功能尺寸能有效提升汽车行驶的动力性、制动性、操作稳定性、NVH及安全性能,对产品的市场竞争力提升具有重大意义。

车身拼焊是汽车制造过程中的重要环节,对车身的特征点、功能尺寸、硬点尺寸要求越来越高,因此车身制造过程中从单件到总成件的精度测量、监控颇为重要。

功能尺寸概述

功能尺寸是从车身全尺寸中提取出来,通过构造形成的能够直接反映车身制造过程的底盘装配功能、工艺要求及其重要匹配关系的系列尺寸组合,目的在于提高过程控制水平,提升产品功能及匹配质量。功能尺寸作为成熟的车身尺寸控制方法,以能否满足产品功能需求为出发点,以提升产品质量水平为目的,在主流汽车厂得到了广泛的应用。

功能尺寸数量的多少是由产品定义、过程控制能力及功能需求决定的,在编制时功能尺寸的数量不做限制。如图1所示,从设计好的车身尺寸列表中挑选大约200个作为关键控制点,后期根据工艺能力及实际需求,可以对关键控制点重新进行调整。

功能尺寸质量控制流程

1.数据采集

车身功能尺寸控制是一项系统工程,如图2所示,需要从冲压单件、到小分总成,再到大总成,每个环节需要按照影响产品的六大要素:人、机、料、环、法和测量方面进行控制。一辆车身骨架总成由成百上千个单件及总成件构成;车身功能尺寸测量包含单件测量、三级总成测量(含外协总成件)、二级总成测量(发舱、前地板、后地板总成)、一级总成测量(下部车身、车身骨架、四门两盖总成)等测量方式。因此,在从外协厂家到主机厂,从上道工序到下道工序,在各级测量过程中产生海量数据。

大量的过程测量数据分布在外协供应商、相关基地、不同测量部门,存在诸多弊端:数据散布不同部门,收集难;关联数据不能及时共享,偏差预警难;数据造成信息滞后,问题追溯难;数据缺乏统一管理,安全管理难。因此,数据采集,统一管理,才能有效发挥数据驱动的作用。

2.数据建模

为了便于各类测量数据的集中管理,发挥数据驱动作用,开发应用程序和脚本代码,建立尺寸数据智能管理系统。在生产管理过程中,自制件和外协件的模具、夹具、检具测量数据,零件单件及总成件测量数据,甚至总装底盘、灯、保等数据,第一时间上传尺寸数据智能管理系统,保证数据需求的工程师第一时间得到数据。

车身智能管理系统如图3所示,为收集的数据提供数据存储和计算的基础,实际生产过程中,从产品研发、四大工艺、质量部门,对各类数据的需求是存在差异的,所以数据智能管理系统需要对数据进行建模。在车身智能管理系统中可以对数据进行集成、处理、分析和可视化等工作,不同工程师根据工作需求,建立不同的尺寸模型,以便应用到具体的业务场景中。

根据业务需求生成的报告模板,上传至公司网页,测量时系统自动实时更新报告,实现测量数据模型化、透明化。

3.数据分析

数据分析,可以运用代码类工具或分析类工具对数据进行挖掘分析和可视化呈现。数据分析(见图4)体现灵活多样性,相关工程师关注的焦点不同,数据分析需求点也存在差异,因此数据分析需要满足个性化的产品需求。但数据分析有一个基本要求,根据零件的GD&T信息,设置相应的控制公差和合格率目标值,对测量数据状态,进行红黄绿状态进行监控。

对异常波动点进行触发/报警处理(邮件、手机APP等),以便责任人第一时间收到故障信息、寻求要因、作出判断、落实措施。

4.数据反馈与控制方法

根据不同的尺寸控制模型,监控数据及质量分析,针对异常波动点,进行质量控制和质量改进,从而避免故障的再次发生。

质量控制和质量改进(见图5)根据影响产品质量的六大要素5M1E开展相关活动。不接受不合格品、不制造不合格品、不流出不合格品,在工位内制造质量,在质量环内控制质量,确保功能尺寸质量控制活动能够快速识别问题和高效落实控制措施。

某车型功能尺寸测量数据如图6所示,通过测量数据判断车身局部功能尺寸测量点是否合格,均值Avg、极差R、一致性6σ等是否符合要求。数据状态通过红黄绿代表不合格、预警、合格三种色标进行区分。

对于影响功能尺寸的测量点:黄色预警点、红色不合格点,利用智能尺寸数据管理系统,调取发生问题质量环内的相关产线、工段、工位的质量控制数据(见图7),逐一判断并确认发生质量的问题的要因。主要借助以下方法

(1)来件质量管理 各级分总成零件,按照《分拣作业指导卡》执行,确保来件检查质量;分总成的抽检、送检(检具测量、扫描、三坐标测量)等测量数据及时上传系统数据管理系统,以供质量工程师第一时间,根据数据状态,判断是否影响功能尺寸的要因。

(2)焊装生产管理 按照生产管理流程,对工装设备进行维护保养,执行并填写相关表单《工装维护保养指导书》、《工装点检标准卡》、《焊装标准作业卡》、《焊装作业指导书》,《上件口安全操作规程》,《设备操作指导书》、《关键设备应急预案》、《设备保养点检指导卡》、《设备点检卡》和《设备安全操作规程》。针对工装夹具的测量数据,对影响功能尺寸的定位销、定位块等,及时纠偏并落实纠正措施。

(3)焊装质量管理 按照质量管理流程,对焊装每个质量环,进行在线检查、专检、抽检等,执行并填写相关表单《检验指导书(过程检验)》、《检验点标准化作业单》、《检验岗位指导书(专检)》、《检验标准化作业卡(专检)》,确保过程控制问题控制在每个质量环内。

数据驱动功能尺寸提升与实践

1.测量数据状态反映产品结构的稳定性

智能数据管理系统中,同样的测量部位,同样的测量点,通过对比不同车型数据稳定性情况,有利于发现影响功能尺寸的产品结构问题(见图9和图10)。

借助数据驱动,发现产品结构问题并归类整理,形成checklist清单,在现有产品基础上进行整改;后续项目通过checklist清单进行排查规避。

2.测量数据状态反映测量点尺寸链的合理性

利用智能数据管理系统,监控不同车型同种部位、尺寸链长短差异的测量点数据状态,如图11所示,有利于发现并验证功能尺寸关键安装点,尺寸链设置合理性问题。

通过对标可发现,采取缩短尺寸链长度,可以有效提升功能尺寸。缩短尺寸链的手段:增加相应零件料厚,取消加强板等小件,把凸螺栓/螺母直接凸焊在相应零件上,减少焊接层级;小零件合并成大零件,减少尺寸链,都是提升功能尺寸重要手段。

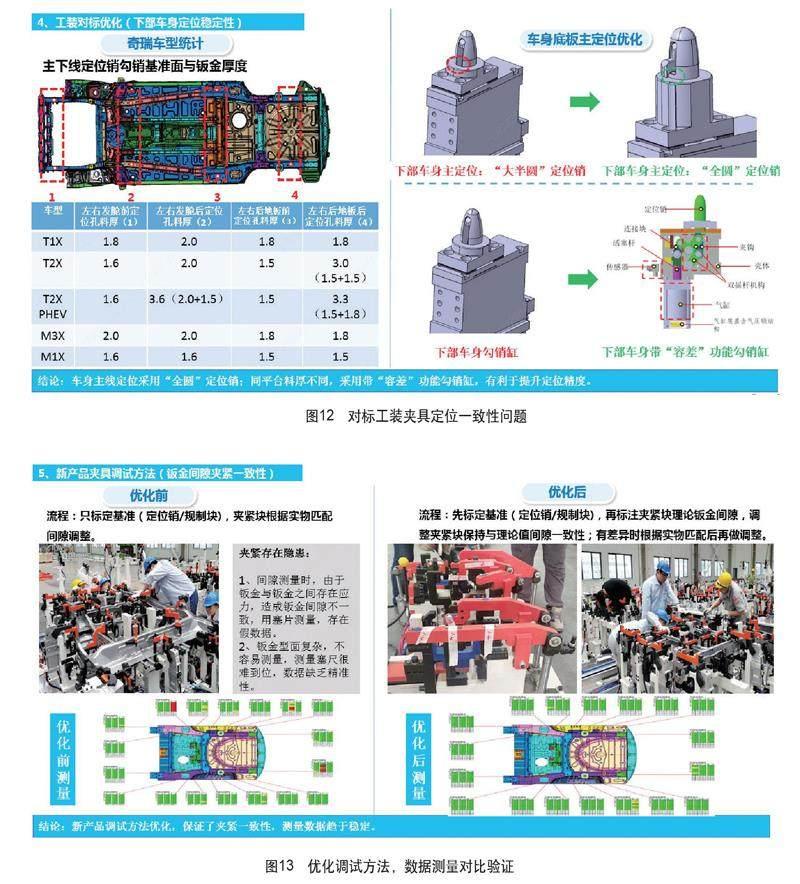

3.测量数据状态反映车身定位工装的合理性

利用智能数据管理系统监控数据,对同种车型、同样的测量点、同批次零件,进行数据稳定性监控分析(见图12),有利于发现工装夹具的定位夹紧一致性问题。

借助智能数据管理系统,建立局部测量点数据模型,根据数据变化状态,能快速发现工装夹具定位问题,找出定位差异,锁定问题要因,有的放矢落实解决措施。

4.测量数据状态反映新产品调试方法的合理性

利用智能数据管理系统大数据平臺,把项目前期预验收阶段调试数据、虚拟验证数据、小批量调试验证数据对比分析,有利于发现调试方法是否合理,从而用数据驱动方式优化调试方法。

通过调试方法优化,车身测量点及功能尺寸趋于稳定,数据测量控制在1.0<CPK≤1.33,在功能尺寸提升的同时,缩短了焊装调试周期,提升了总装装配质量。

结语

生产过程中运用数据驱动来发现问题、判断问题、解决问题,随着智能制造不断发展,数据驱动将与大数据技术,云计算、人工智能和物联网等深度融合,不但降低数据驱动的门槛,让企业享受到数据带来的红利;而且降低大数据平台的复杂性,通过简化运维、灵活扩展以支撑数据挖掘与分析需求。将繁琐的数据准备工作交给机器完成,在数据分析中应用人工智能算法,将大幅提升数据驱动的效能,进一步提升尺寸控制的水平。