基于有限单元法密封结构影响因素建模分析

户燕会,方 雅,户东亮,姜 奎

(1.河南工业职业技术学院机械工程学院,河南 南阳 473000;2.同济大学中德工程学院,上海 201804;3.国电投南阳热电有限责任公司,河南 南阳 473000;4.南阳长弓机械科技有限公司,河南 南阳 473000)

1 引言

O型密封圈的结构特性决定其具有良好的密封性,被广泛用于深海设备的密封中。深海设备工作环境压力大,且工作环境复杂,对O型圈的密封性能具有更高要求[1]。O型密封结构优化设计可避免密封圈疲劳破坏或泄露等问题。其中,密封间隙、压缩率等对装置密封性能具有较大影响,因此,有必要对深海高压环境下O型密封结构参数进行优化设计。众多学者针对O型圈的密封问题进行了相关研究:文献[2]提出一种O型密封圈在15%压缩率条件下单位长度接触压应力的计算公式;文献[3]针对密封圈的使用寿命,采用Freudenthal-Heller 累计损伤准则进行密封圈使用寿命分析;文献[4]采用有限元软件模拟分析了周期载荷下密封圈的应力分布;文献[5]采用对比试验分析了不同直径密封圈在相同承载条件下的应力分布情况。

高压试验装置可对深海或其他高压环境进行有效模拟分析,根据高压试验装置的结构特点,对深海高压环境下圆筒型高压试验装置的O 型密封结构参数进行设计,基于Mooney-Rivlin模型分析O型橡胶圈的特性,并利用MARC有限元软件对O型圈的密封特性进行分析,重点分析了不同密封间隙和槽深参数下接触压应力和Von Mises应力的大小变化,基于分析结果,获取了最优的密封间隙和槽深参数。

2 高压试验装置密封结构设计

2.1 高压试验装置

为便于研究深海高压环境下设备的密封性能,常采用高压试验装置来模拟高压环境,以实现与深海相同的工作环境压力,提升试验的精准性,而装置的密封设计直接影响着整个压力容器的耐压值大小,因此,装置的密封设计对于装置能否满足使用要求至关重要。

所研究的高压试验装置为圆筒型结构,如图1所示。设定装置的耐压值为80MPa,通过受压模拟试验,探究深海设备在长期下潜上浮的过程中观察窗所受海水压力,进而分析观察窗的应力应变、疲劳寿命和裂纹扩展等[6-7]。为了确保高压试验装置的受压可达到设定的80MPa,本试验装置拟采用结构简单、密封效果好的O型橡胶圈密封结构。

图1 圆筒型高压试验装置结构Fig.1 Structure of Cylindrical High Pressure Test Device

2.2 O形圈密封结构参数分析

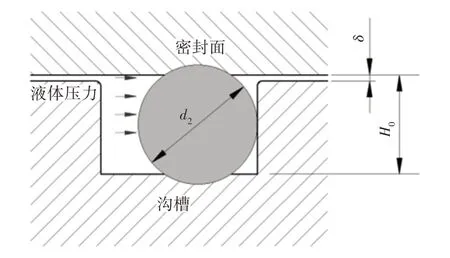

结构示意图,如图2所示。O型密封圈位于沟槽、密封面间,密封圈受外力压缩,产生形变,从而密封面产生反弹力,实现预紧密封;在深海等高压环境中,处于预紧密封状态的密封圈同时受到流体的高压作用,流体将密封圈推挤至沟槽一侧,以此形成密封效果更好的自紧密封;而且流体的压力越大,密封圈对密封面的压力越大,进而实现密封效果更好的自紧密封[8]。由O型密封圈的密封结构承载特性可知,压缩率可由式(1)进行计算:

图2 结构示意图Fig.2 Structure Diagram

式中:d2—O型密封圈截面直径;H0—密封沟槽槽底与密封面之间的距离。

O型密封圈密封结构的自紧密封[9],如式(2)所示:

式中:Kc—压力传递系数,接近1;σmax—最大密封接触压力,MPa;σ1max—最大初始接触压力,MPa;p—工作压力,MPa。

2.3 Mooney-Rivlin模型

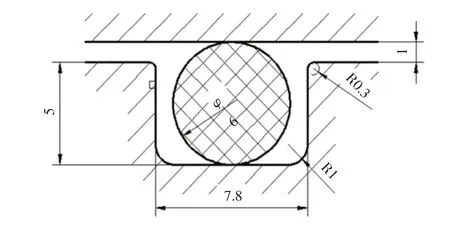

O型密封圈结构,如图3所示。

图3 橡胶圈结构示意图Fig.3 Structure Diagram of Rubber Ring

采用材料为丁腈橡胶。基于Mooney-Rivlin 模型对密封圈的特性进行分析。

橡胶圈三方向应变能需满足:

根据O型橡胶圈的工作和承载特性可知,其需要满足的Rivlin模型为[10]:

基于Mooney-Rivlin模型,则式(4)可变为:

式中:C10、C01—材料正定常数。

则Mooney-Rivlin计算模型为:

式中:w—应变能密度。

3 有限元模型分析

3.1 分析模型

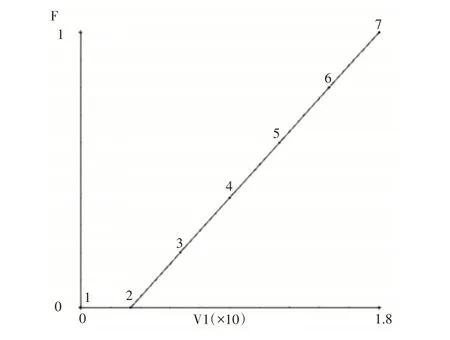

利用软件建立O型密封圈密封结构型,设定O型橡胶密封圈的周长、间隙分别为18.84mm、0.1mm,划分网格小于0.1mm,在密封圈外圆周二等分种子点[11],自动划分网格。在分析模型边界条件设置中,设置Cbody1密封圈、Cbody2缸体分别为可变形体、刚体,通过速度控制,Cbody3 缸盖为刚体,加载曲线,如图4 所示。采用四边形单元quad11,通过Mooney-Rivlin模型分析、计算密封圈材料力学性能,材料硬度为85;求得Rivlin系数C10为1.87,C10为0.47,体积模量VALUE为23400。

图4 加载曲线Fig.4 Loading Curve

3.2 结果分析

通过MARC非线性有限元软件分析计算O型密封结构主密封面上的接触压力,密封面接触压力曲线,如图5所示。根据分析计算结果可知,所设定最大工作压力为80MPa时,O型密封圈嵌入到设计的沟槽内,密封面上的最大接触压应力为154.6MPa,最大等效应力为286.5MPa,高于O型圈实现自紧密封的条件,满足式(2)的要求。

图5 分析结果Fig.5 Analysis Result

3.3 不同参数对密封性能影响分析

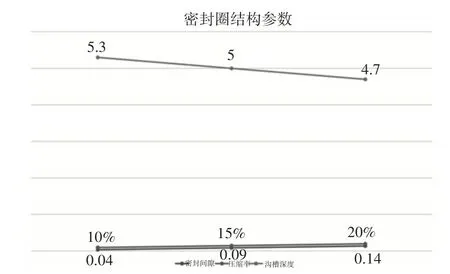

密封间隙和沟槽深度影响O型密封圈的压缩变形量,进而对O型密封结构的密封性能产生重要的影响。因此,为研究不同参数对O型密封结构密封性能的影响,针对直径为Φ 6mm的O型橡胶密封圈,在(0.04~0.14)mm 之间选取三个密封间隙,并分别设计出不同压缩率对应的沟槽深度,如图6所示。

图6 密封结构参数Fig.6 Data of Sealing Structure

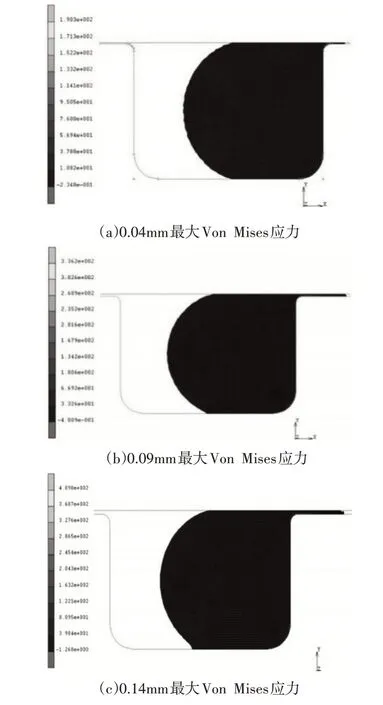

以此分析不同密封间隙、压缩率对所研究O型密封结构的密封性能的影响[12]。根据试验装置的受载特征,通过MARC非线性有限元模拟分析计算,分别获取了80MPa油压条件下密封结构不同时最大接触应力、最大应力Von Mises。密封圈压缩率为10%时,密封间隙不同,最大应力Von Mises,如图7所示。

图7 不同密封间隙影响分析Fig.7 Analysis of the Influence of Different Seal Clearances

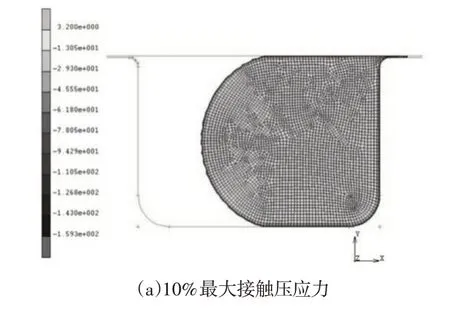

由图7可知,当密封间隙为0.04mm、0.09mm、0.14mm时,对应的最大Von Mises应力值分别为190.3MPa、336.2MPa、409.8MPa,随着密封间隙的增大,密封面上的最大Von Mises应力也逐步增大,Von Mises应力与密封间隙呈正相关。不同压缩率时密封面上的最大接触压应力结果,如图8所示。可以看出,当密封圈压缩率为10%、15%、20%时,对应的最大接触压应力值分别为159.3MPa、154.8MPa、176.4MPa,随着O型密封圈压缩率的增加,密封面上的最大接触压应力呈现先减小后增大的趋势。

图8 不同压缩率的影响结果Fig.8 The Effect of Different Compression Ratio

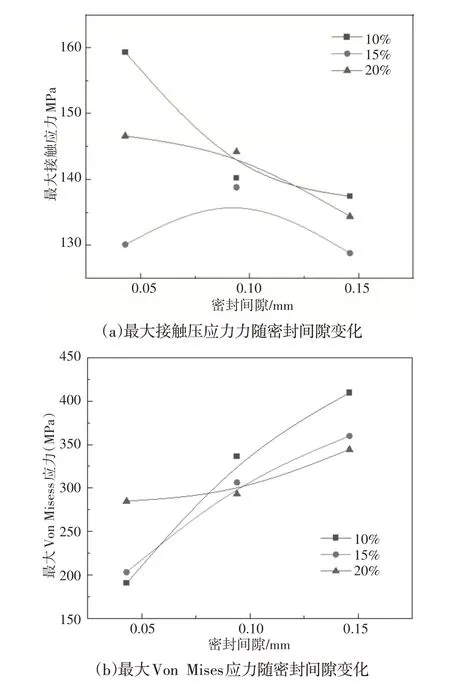

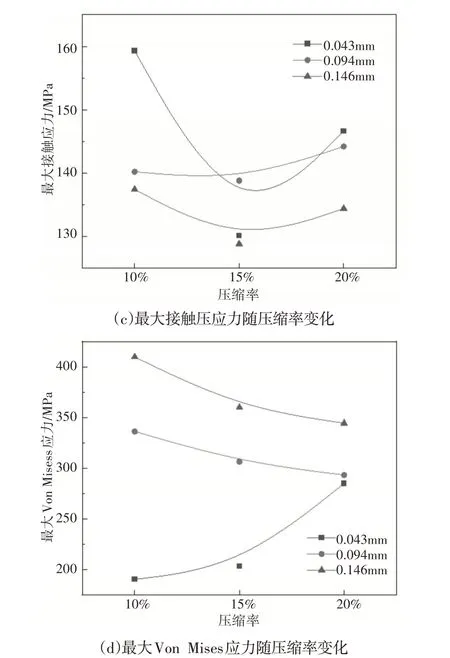

通过MARC有限元软件后处理获取不同密封结构参数条件下密封面上的最大接触压应力和最大Von Mises应力数据,并利用Origin软件绘制出最大接触压应力和最大Von Mises应力随密封间隙、压缩率的变化曲线,如图9所示。从图9所示曲线可以看出,不同压缩率时密封面上的最大接触压应力、最大Von Mises应力随密封间隙的变化趋势基本一致。

图9 密封性能随参数变化曲线Fig.9 Sealing Performance Curves with Parameters Changing

当密封间隙为0.043mm,压缩率为10%时,密封面上的最大Von Mises应力出现最小值。密封间隙增大,接触压应力峰值减小,最大Von Mises应力增大;压缩率增加,最大接触压应力先减后增,Von Mises应力先增后减。结论,O型密封结构设计中,取较小的密封间隙及压缩率,可更好的提升密封结构的承载性。

4 结论

(1)在所研究的承载工况下,密封间隙为围(0.04~0.14)mm间,压缩率为(10~20)%间,能够满足高压密封条件要求;(2)密封间隙增大,最大接触压应力减小,最大Von Mises应力增大;压缩率增加,最大接触压应力先减后增,Von Mises应力先增后减,当密封间隙、压缩率均取较小值时,更有利于密封结构的承载,研究结果可为此类设计研究提供参考;(3)通过MARC非线性有限元软件分析,O型密封圈具有不同挤入间隙;其密封结构优化后参数为:密封间隙0.04mm,槽深5.3mm,压缩率10%,可达到承载最优化设计。