无掩模定域性电沉积微镍柱工艺研究

吴蒙华,佐姗姗,贾卫平,于昇元

(1.广东科技学院机电工程学院,广东 东莞 523083;2.大连大学机械工程学院,辽宁 大连 116622)

1 引言

无掩模定域性电化学沉积技术(Mask-less Localized Electrochemical Deposition)是采用电化学沉积原理、以增材制造方式实现微细三维金属微结构制造的一种新技术,能够在导电基底上成形具有三维形状特征的金属、合金、导电聚合物或半导体结构与零件等[1-2]。该技术结合了增材制造能够快速成型复杂零件的特点和电化学离子级沉积方式的优势[3-4],以此实现微米级甚至纳米级精度的高深∕宽比三维微结构加工,同时由于电化学沉积过程在常温电解液中进行,且沉积时阴阳极之间无接触,因此加工成的沉积结构无表面应力、无热变形、无裂纹等缺陷,使该技术在微细制造领域具有广泛的应用前景[5]。

无掩模定域性电沉积增材制造技术具有极高的复杂成形精度、较大工艺难度和富有挑战性的研究内容,吸引了国内外学者进行探索与研究。无掩模定域性电沉积三维金属微结构成形过程中,影响因素较多。如文献[6]采用脉冲电源进行定域性电沉积微铜柱实验研究,结果表明,较低的脉冲电压(2.8V)和较小的占空比(0.1)沉积得到的柱状结构直径均匀、内部结构紧凑、表面光滑;文献[7]研究表明,采用超高频(10kHz~1MHz)脉冲电源进行定域性电沉积微镍柱,沉积定域性增强,微镍柱直径可达微阳极直径的1∕5;文献[8]对定域性电沉积微铜柱过程中初始电极间隙的影响进行了研究,分析发现,随初始电极间隙的增加铜柱中孔隙的数量和平均沉积速率减小,沉积形态也由柱状变为锥状。

由上可知,有关学者对定域性电沉积技术的研究多为单因素实验探究,缺乏系统的实验工艺研究。无掩模定域性电沉积实验时发现,不同工艺参数之间会相互作用,影响微镍柱沉积规律。研究脉冲电压与电解液浓度、脉冲电压与添加剂含量及脉冲电压与电极间隙对无掩模定域性电沉积微镍柱表面形貌、平均直径及平均沉积速率的影响。

2 实验

2.1 基本原理

无掩模定域性电沉积实验时,阴阳极间保持适宜、恒定电极间隙,通过循环镀液形成导通电路,在电场“尖端效应”作用下,电解液中的金属离子经过传质过程到达阴极表面进行电化学还原反应,“尖端效应”使电场分布局域化,沉积仅发生在微型阳极正对的阴极微区域表面,从而实现定域性电沉积;指定沉积高度完成后,抬高三坐标移动平台Z轴,重复上述过程直至1000µm高度的微镍柱沉积完成。

2.2 实验平台及工艺参数

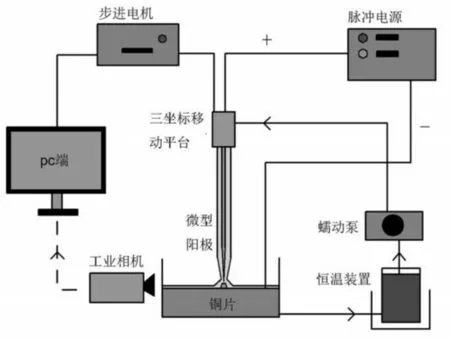

无掩模定域性电沉积实验平台包括:双脉冲稳压电源、电解液恒温循环系统、PC端(CNC软件)、PCM步进电机、精密三坐标移动平台、阴阳极结构及夹具、监测系统。具体实验装置,如图1所示。

图1 无掩模定域性电沉积实验装置图Fig.1 Device Diagram of Mask-Less Localized Electrodeposition Experiment

双向脉冲发生器作为电源,连接微阳极及阴极基体,与电解液形成回路进行电沉积;微阳极由PMC步进电机(PMC400-3)驱动进行精密移动,通过计算机接口由CNC控制软件编程指令进行控制;恒温循环系统保证电解液在沉积槽—蠕动泵—微阳极尖端之间恒温循环流动;监测系统采用面阵工业数字相机,利用CMOS感光芯片,通过USB3.0数据接口实时观测电极间距和阴极表面沉积状态。微阳极采用末端圆角半径小于10µm 的尖锥状铂针外加导流管,铂针与导流管内壁形成10µm的同心环形缝隙并伸出导流管300µm;阴极基底采用(30×10×2)mm的铜片,实验前对铜片进行打磨、抛光及除油处理。电解液选用氨基磺酸镍为主盐的电解液,电解液组成及实验工艺参数,如表1所示。

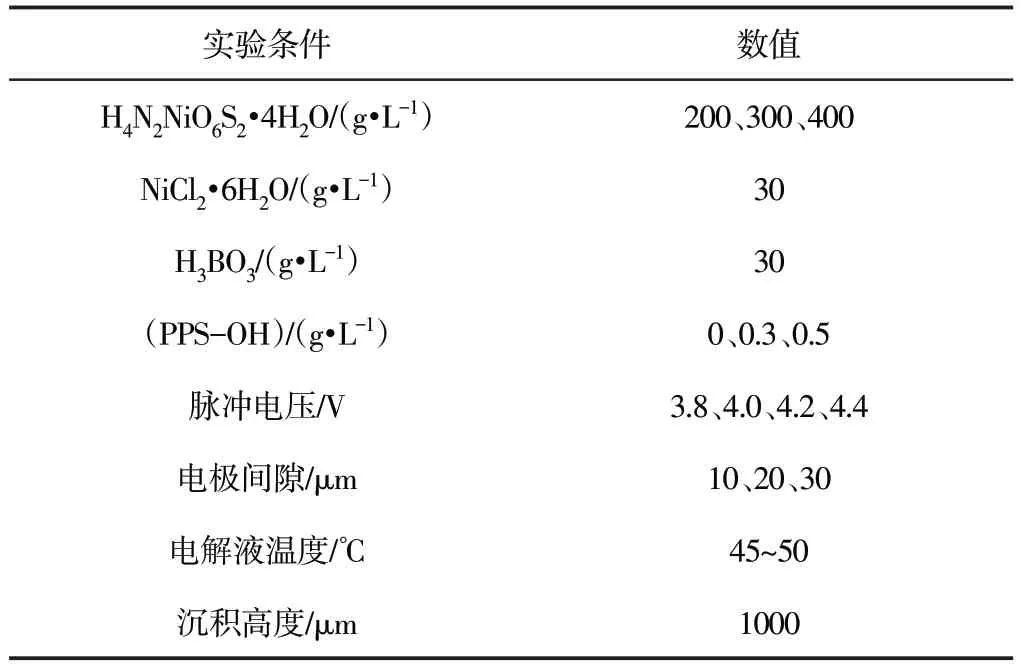

表1 电解液组成及工艺参数Tab.1 Electrolyte Composition and Process Parameters

2.3 检测

电沉积完成后对微镍柱进行超声清洗及烘干,利用体视显微镜(尼康SMZ745)和扫描电子显微镜(卡尔·蔡司EVO18)对微镍柱表面尺寸及微观结构进行观察和测量,沉积速率表示为单位时间内沉积微镍柱高度;测量微镍柱等间距直径并求平均值为微镍柱平均直径。

3 结果与讨论

3.1 脉冲电压对微镍柱表面形貌、平均直径及平均沉积速率的影响

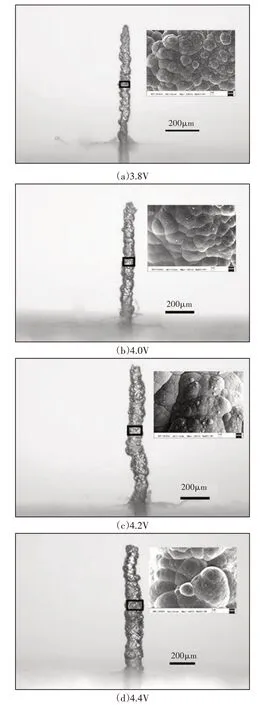

不同脉冲电压下沉积微镍柱,如图2所示。脉冲电压分别设置3.8V、4.0V、4.2V 和4.4V、电极间隙10µm,电解液主盐质量浓度为300g∕L、无添加剂。从图2可以看出,微镍柱表面形貌受脉冲电压影响大。当脉冲电压为3.8V时,微镍柱表面粗糙、直径变化较为明显,且构成微镍柱的晶粒尺寸大;脉冲电压增大为4.0V,沉积得到的微镍柱直径均匀、表面平整,晶粒细化;脉冲电压大于时4.0V,微镍柱柱状结构弯曲、粗细不均,但微镍柱表面更为致密。造成上述现象的原因是:增大脉冲电压,阴极过电位随之增大,微区域电解液中金属离子还原迅速,晶核成核速率大于晶核生长速率,晶粒细化[9],微镍柱表面更为致密,但较大的脉冲电压使非中心区域电场强度也增强,电沉积面积增大,同时较大的阴极过电位使镍原子无规则堆积和生长,形成粗细不均及弯曲现象,使微镍柱表面形貌变差。

图2 不同脉冲电压下沉积微镍柱表面形貌Fig.2 Surface Morphology of Micro-nickel Column Deposited in Different Pulse Voltages

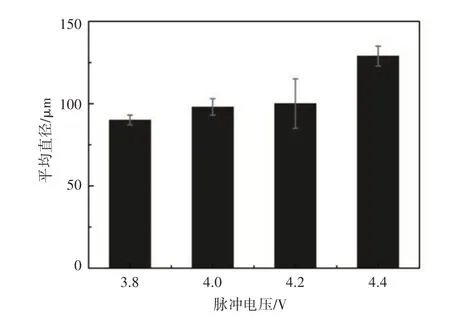

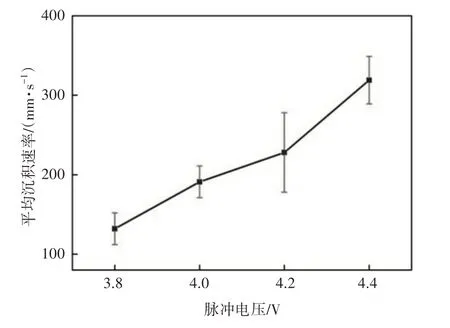

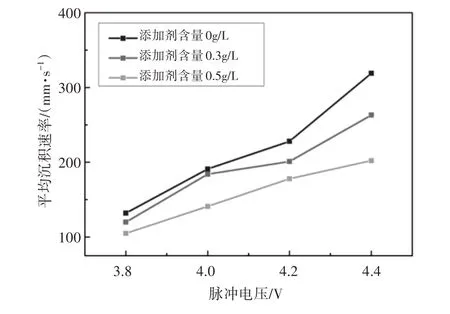

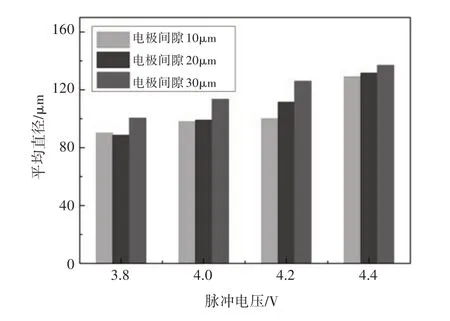

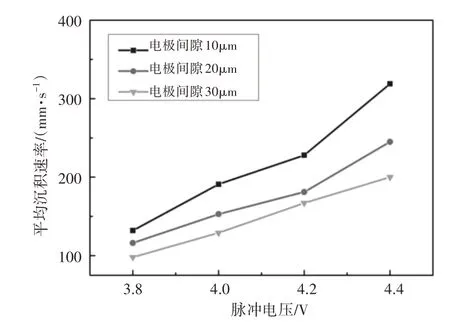

不同脉冲电压下微镍柱平均直径及平均沉积速率变化,如图3、图4所示。结果表明:随脉冲电压增大微镍柱平均直径及平均沉积速率均快速增大。这是因为增大脉冲电压,微区域电场强度增强、电力线分布面积更广,增大了微区域沉积面积,使微镍柱平均直径增大。脉冲电压小于4.0V时,电流密度小,回路中参与反应的电子数目有限,沉积过程受电化学极化控制,抑制了微镍柱沉积速率;增大脉冲电压,在极间间隙和阳极尖端尺寸不变的情况下,平均电流密度增大,阴极表面捕获并还原的金属离子数目增多,沉积速率加快。

图3 不同脉冲电压下沉积微镍柱平均直径Fig.3 Average Diameter of Micro-nickel Column Deposited in Different Pulse Voltages

图4 不同脉冲电压下沉积微镍柱平均速率Fig.4 Average Rate of Micro-nickel Column Deposited in Different Pulse Voltages

3.2 电解液中氨基磺酸镍质量浓度对微镍柱表面形貌、平均直径及平均沉积速率的影响

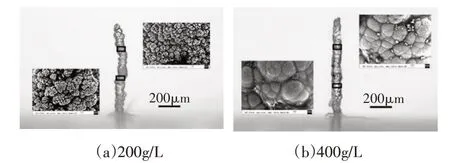

实验中改变主盐氨基磺酸镍质量浓度分别为200g∕L、300g∕L及400g∕L,电极间隙10µm,添加剂(PPS-OH)含量0.5g∕L。脉冲电压4.0V、电解液不同浓度下电沉积微镍柱表面形貌,如图5所示。对比图2(b)其他条件不变,电解液浓度为300g∕L时沉积得到的微镍柱表面平整,由晶粒构成的“团聚物”尺寸均匀且彼此间结合紧密。从图5中可以看出,电解液浓度为200g∕L时,微镍柱表面出现灰黑色“烧焦”部位,沉积物呈粉质堆砌;电解液浓度为400g∕L时,微镍柱整体形貌无变化,但构成微镍柱的团聚物间出现空隙,且空隙间有雪花状及菱形状微结构分布。电解液不同浓度下,微镍柱平均沉积速率随脉冲电压变化,如图6所示。

图5 脉冲电压4.0V、氨基磺酸镍不同含量沉积微镍柱表面形貌Fig.5 Surface Morphology of Micro-Nickel Column Deposited in Different Concentration of Nickel Aminosulfonate at 4.0V Voltage

图6 各脉冲电压下氨基磺酸镍不同含量沉积微镍柱平均速率Fig.6 Average Rate of Micro-Nickel Column Deposited in Different Concentrations of Nickel Aminosulfonate at Different Pulse Voltages

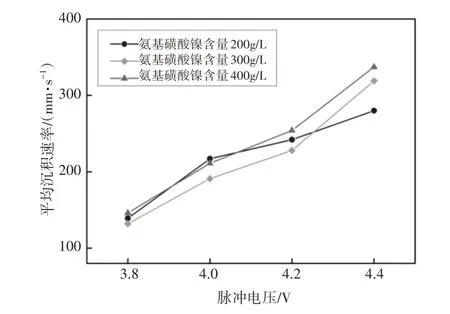

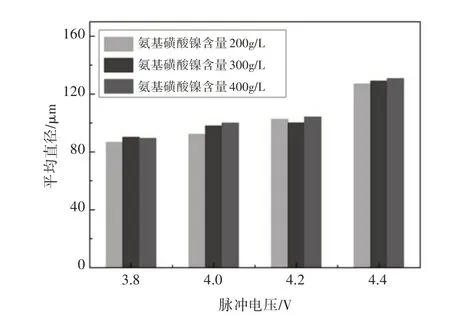

从图6中可以看出:脉冲电压高于4.0V时,低浓度氨基磺酸镍(200g∕L)会阻碍微镍柱沉积反应速率,高浓度主盐质量浓度(400g∕L)促进微镍柱沉积反应速率,此现象在脉冲电压4.4V时表现明显。电解液不同浓度时微镍柱平均直径随脉冲电压变化,如图7所示。从图7中可以看出:相同电极液浓度下微镍柱平均直径几乎不改变,不同电解液浓度下,微镍柱平均直径随脉冲电压增大均增大,且增长趋势大致相同。

图7 各脉冲电压下氨基磺酸镍不同含量沉积微镍柱平均直径Fig.7 Average Diameter of Micro-Nickel Column Deposited in Different Concentrations of Nickel Aminosulfonate at Different Pulse Voltages

由上述实验现象可知:电解液浓度不影响微镍柱沉积直径,对沉积速率及表面形貌影响较大。当脉冲电压大于4.2V、氨基磺酸镍含量较低时(200g∕L),降低了阴极极限电流密度[10],电流效率减小,抑制微镍柱沉积反应速率,较大的电流密度会使沉积微镍柱过程中出现“烧焦现象”,影响沉积质量。增加电解液中氨基磺酸镍含量(400g∕L),沉积过程不受浓差极化控制,微镍柱沉积速率加快,但过高的电解液浓度造成镀液中镍离子含量过剩,高过电位使多余的金属离子从团聚物缝隙中以不同形态析出,降低微镍柱表面粗糙度,也不符合经济、环保的发展需求;同时电解液浓度增大使粘度增加、分散能力降低,减小镀液流速,不利于阴极表面沉积时气泡的排出,影响沉积结构致密性。

3.3 电解液添加剂对微镍柱表面形貌、平均直径及平均沉积速率的影响

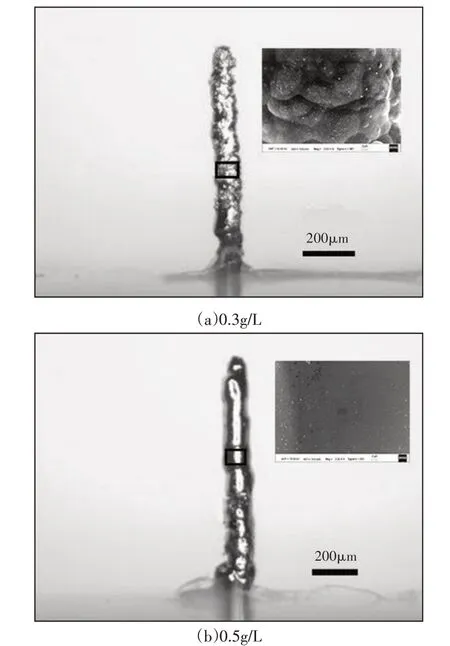

在电解液中加入添加剂羟基丙烷磺酸吡啶嗡盐(PPS-OH),PPS-OH 是一种镀镍的高电区整平剂,且能产生白亮的效果[11]。实验中电解液中添加剂(PPS-OH)含量分别为0、0.3g∕L和0.5g∕L,脉冲电压为3.8V、4.0V、4.2V 及4.4V,氨基磺酸镍质量浓度为300g∕L,电极间隙为10µm。脉冲电压4.4V、添加剂(PPS-OH)不同含量下电沉积微镍柱,如图8 所示。对比图2(d)其他条件不变、电解液中无添加剂时电沉积微镍柱粗细变化明显,表面有凸起结构,组成微镍柱的结构呈胞状,且相互间界线分明。从图8可以看出,随添加剂含量增大,微镍柱直径变均匀,表面光滑平整,整体光亮度提高,组成微镍柱的结构间界线逐渐消失,结合为一体。这是由于电沉积发生时凸起部位相对于平面易聚集形成更密集的电力线分布,电场强度增强,一段沉积后形成更大的凸起影响微镍柱表面形貌。而添加剂PPS-OH通过扩散作用经过双电层到达非平面阴极表面,优先吸附在某些活性较高、沉积较快的晶面上,阻碍凸起部位金属离子沉积,使晶面上的生长速率降低,从而平衡不同晶面的生长速率,同时添加剂加入提高了阴极极化,有利于晶核的产生,从而得到结晶细而致密的沉积结构[12],使微镍柱表面平整、直径均匀。

图8 脉冲电压4.4V、添加剂不同含量下沉积微镍柱表面形貌Fig.8 Surface Morphology of Micro-Nickel Deposited in Different Concentrations of Additives at 4.4V Voltage

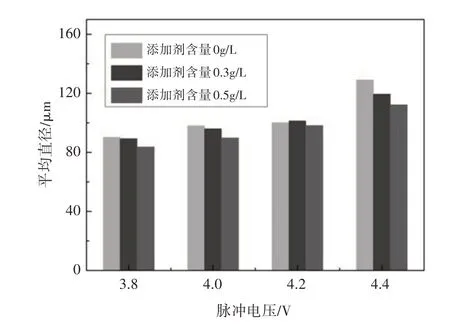

电解液加入不同含量添加剂后微镍柱平均直径随脉冲电压变化图,如图9所示。从图9中可以看出,不同添加剂含量下微镍柱平均直径随脉冲电压增大均呈增长趋势,但随添加剂含量增大,增长趋势逐渐减小;对比相同脉冲电压下,添加剂含量为0.g∕L及0.3g∕L 时,微镍柱平均直径变化不明显,添加剂含量增大为0.5g∕L时,相同脉冲电压下微镍柱平均直径相比不加添加剂减少(5~20)µm。一方面是由于添加剂的高电区整平作用使微镍柱表面平整、无凸起结构,柱状结构更均匀,间接减小了微镍柱平均直径;另一方面是因为添加剂通过静电及范德华力作用吸附在阴极形成阻挡层,阻碍部分镍离子沉积,减小了微镍柱平均直径,添加剂含量较低时阻碍作用不明显,故微镍柱平均直径变化不明显,增大添加剂含量其阻碍作用在脉冲电压4.4V时表现更为明显。

图9 各脉冲电压下添加剂不同含量沉积微镍柱平均直径Fig.9 Average Diameter of Micro-Nickel Column Deposited in Different Concentrations of Additive at Different Pulse Voltages

添加剂含量不同时、电沉积微镍柱平均速率随脉冲电压变化,如图10所示。从图10中可以看出,微镍柱平均沉积速率与脉冲电压成正比,随添加剂含量增大,增长斜率减小;相同脉冲电压下,微镍柱平均沉积速率随添加剂含量增大降低较为明显,脉冲电压小于4.2V、添加剂含量为0.5g∕L时微镍柱沉积困难,沉积速率低于150nm∕s。猜测是由于添加剂含量改变了阻挡层厚度,影响了阻碍作用的强弱,进而影响沉积速率的快慢。

图10 各脉冲电压下添加剂不同含量微镍柱平均沉积速率Fig.10 Average Rate of Micro-Nickel Column Deposited in Different Concentrations of Additive at Different Pulse Voltages

3.4 电极间隙对微镍柱表面形貌、平均直径及平均沉积速率的影响

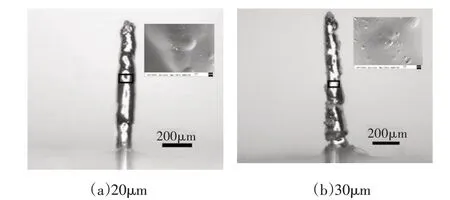

实验时电极间隙分别设置为10µm、20µm 和30µm,脉冲电压为3.8V、4.0V、4.2V及4.4V、氨基磺酸镍含量为300g∕L、添加剂含量为0.5g∕L。脉冲电压4.4V、不同电极间隙下沉积获得的微镍柱表面形貌,如图11所示。对比图8(b)其他条件不变、电极间隙为10µm沉积得到的微镍柱形状标准、直径均匀、表面平整。从图11中可以看出:电极间隙为20µm时,微镍柱有变为圆锥状的趋势,表面存在凹坑,电极间隙为30µm时,微镍柱呈节状向上生长,整体表现为下粗上细的标准圆锥状。不同电极间隙下、微镍柱平均直径随脉冲电压变化规律图,如图12所示。

图11 脉冲电压4.4V、不同电极间隙下沉积微镍柱表面形貌Fig.11 Surface Morphology of Micro-Nickel Column Deposited in Different Electrode Gaps at 4.4V Voltages

图12 各脉冲电压下不同电极间隙沉积微镍柱平均直径Fig.12 Average Diameter of Micro-Nickel Column Deposited in Different Electrode Gaps at Different Pulse Voltages

从图12中可以看出,不同电极间隙下,微镍柱平均直径随脉冲电压增大而增大;相同脉冲条件下,电极间隙由10µm 变为20µm,微镍柱平均直径变化不大,电极间隙增大为30µm时平均直径增长明显。这是由于微镍柱形状改变引起微镍柱平均直径变化,电极间隙为20µm时锥状不明显,对微镍柱平均直径影响不大,但电极间隙过大,微镍柱形态变化明显使平均直径增大。

微镍柱形态变化的原因是:电极间隙大于10µm时,电力线在阴极表面分布相对发散,电场强度宽度较宽,微区域沉积范围较大,故微镍柱底部直径较大;随着电化学反应持续进行,沉积的微镍柱逐渐增高,使电极间隙减小,阴极有效电场强度宽度相对减小,微镍柱直径逐渐减小[8];抬高相同电极间隙,此时阴极沉积面为沉积所得微镍柱上表面,微阳极所对应的沉积区域减小;重复上述过程至微镍柱达到所需高度,形成下粗上细的圆锥状结构。当电极间隙为10µm时,沉积过程中电力线分布相对集中,电场变化不明显,微镍柱直径几乎不变,能够获得标准圆柱状结构。

不同电极间隙、不同脉冲电压下微镍柱沉积速率,如图13所示。从图13中可以看出,相同脉冲电压下微镍柱平均沉积速率随着电极间隙增大降低明显,电极间隙大于20µm时,各脉冲电压下微镍柱平均沉积速率均低于200nm∕s,电沉积发生困难且阴极表面电镀现象明显。这说明电极间隙对微镍柱沉积速率的影响仅次于脉冲电压,当增大电极间隙,阴阳极间工作电阻变大,电流密度减小[10],难以形成“尖端效应”,金属离子还原及沉积困难,造成微镍柱平均沉积速率降低明显。

图13 各脉冲电压下不同电极间隙微镍柱平均沉积速率Fig.13 Average Rate of Micro-Nickel Column Deposited in Different Electrode Gaps at Different Pulse Voltages

4 结论

采用无掩模定域性电沉积方法制备微镍柱,研究脉冲电压、电解液浓度、添加剂含量及电极间隙对沉积微镍柱的影响规律,得出以下结论:(1)随脉冲电压增大,微镍柱平均直径及平均沉积速率均快速增大;电解液浓度影响微镍柱沉积速率及表面形貌;随添加剂含量增大微镍柱平均沉积速率及平均直径减小,微镍柱表面形貌得到改善;电极间隙增大,微镍柱平均直径增大,平均沉积速率降低明显,且形状逐渐变为锥状。(2)脉冲电压小于4.2V时,脉冲电压大小决定微镍柱沉积速率,脉冲电压大于4.2V,微镍柱沉积速率由电解液浓度控制;添加剂不改变微镍柱平均直径、平均沉积速与脉冲电压的正比关系,但随添加剂含量增大,增长斜率逐渐减小。(3)综合考虑微镍柱表面形貌、沉积速率及沉积直径,无掩模定域性电沉积优化工艺参数为:脉冲电压4.2V、氨基磺酸镍含量300g∕L、添加剂(PPS-OH)含量0.5g∕L和电极间隙10µm。