视觉控制数控机床机器人上下料PLC 编程及研究

廖志青,韩 伟,魏文锋,刘楚生

(1.广州城市理工学院 机械工程学院,广州 510800;2.广州数控设备有限公司,广州 510700)

我国汽车产业自改革开放以来,作为最早开放的行业,一直是国家发展战略层面的重要支柱产业。“十三五”规划中,将汽车划入重点领域智能工厂应用示范工程,在规划实施期间,行业通过技术升级,在汽车核心技术、制造水平、整车装配精度等方面都有了巨大的提升与明显的进步。

为了提高现代汽车制造企业的生产效率和无人化智能制造水平,文献[1]提出采用机器人代替人工作业;文献[2]提出采用机器视觉代替人工分拣。本项目将机器人技术与机器视觉相结合,使用机器人自动上下料,视觉系统定位获取零件的随机摆放位置,使用生产全域的无人看管、自动化加工控制,进一步提高生产效率及加工精度。

1 视觉控制机器人上下料的系统组成及工作流程

基于视觉控制的智能产线比传统的专机上下料方式更容易进行不同零件之间的更换,具有更高的自动化程度高等优势,能减少机床的辅助加工时间和辅助托盘系统成本。同时也对视觉系统的数据通信、机器人动作的位置和精度控制、数控机床加工程序启动节拍和传送带运转的协调性提出了更高的要求,运用PLC 控制技术和快捷可靠的通信连接方法才能实现[3]。

1.1 产线系统的组成和通信连接

用于缸盖和缸体柔性变换加工的产线,如图1所示。由3 台加工中心、机器人及行走轴、输送系统和视觉系统组成。3 台加工中心分别完成缸体零件V 形斜面孔的精铣加工,侧面、底面几何形状精铣以及钻孔和攻牙等加工内容。

图1 柔性数控加工产线通信连接Fig.1 Flexible CNC machining production line communication connection

在产线传送带的侧上方,安装了3 组视觉光源和相机,同时FANUC-R-30iA 控制器控制柜主板上设有JRL6A、JRL6B、JRL6C 和JRL6D 等共6 个照相机复用连接接口,通过多路视频切换器和图像处理平台与3 组相机及配属的光源连接。系统采用西门子S7-1500PLC 控制器,通信连接形式为开放的PROFINET 数据总线连接架构,与视觉系统、机器人控制器以及数控机床的互联互通,将现场设备层、控制软件层和系统管理层集成为一体化的数字孪生系统,实现数据的现场总线交换、诊断、管理和维护。如图1 所示,PROFINET-RT 实时系统用于PLC控制器与I/O 设备通讯,满足数控加工产线的实时快速同步通信要求。

1.2 视觉控制机器人上下料数控加工的工作流程

工件在完成清理打磨工序后吊装至传送带上无序放置,存在倾斜和错位等情况,需要首先经过视觉系统精确的三维空间定位数据,根据加工时零件在机床上准确装夹的视觉标定模板,驱使机器人调整关节角度和位置对准零件,才能将零件准确可靠抓取起来[4],如图2 所示。

图2 视觉控制机器人上下料动作Fig.2 Vision controls the loading and unloading movements of the robot

经过压铸成型并清理切除浇冒口的缸体零件,首先由机器人吊装至数控加工产线传送带上的制定区域内,视觉系统第1 组斜置相机对放入的零件进行拍照。确认零件已完全放置在规定区域内便触发传送带运转,传送带运送零件至视觉定位拍照区域时,由第2 组相机对视界区域内的目标零件进行拍照,并将零件位置坐标数据反馈至系统与视觉图像模板进行比对,得出零件的角度和位置偏移量。机器人则根据偏移量抓取传送带上的待加工零件,再根据机床上加工时的准确装夹位置进行二次偏移调整,对准机床上的加工装夹位置后将零件放入,数控机床在工控系统PLC 指令下启动数控加工流程,完成加工后的零件将被机器人再次抓取,放回输送链,准备进入下一台数控机床配属的视觉系统的视域范围,由此产线进行连续的上料、加工和下料运转过程。

2 视觉相机和机器人与PLC 控制器之间的连接控制

由于加工产线包括了数控机床、机器人、视觉相机和输送链等多个不同通信协议支持的子单元,因此各单元之间需要通过数据兼容性较强的PLC进行动作控制,西门子S7-1500PLC 控制器强大的数据兼容能力保证了数控机床、机器人、视觉相机和输送链等设备不同制造商设备之间的兼容性,从而实现了高标准工业通信的通信接口以及一整套强大的数字孪生集成技术功能。

2.1 西门子PLC 与康耐视相机之间的硬件连接配置

康耐视In-Sight 8000 智能摄像机以紧凑的形式提供了高速图像采集、图像处理软件和网络通信功能,可以将零件定位速度提高多达10 倍。视觉系统的PLC 控制首先要安装相机配置GSD 文件,如图3(a)所示,打开康耐视控制界面,创建新项目。双击“设备和网络”,打开“网络视图”;选择“PLC_1”,表示与PLC_1 进行Profinet 通讯;然后添加PLC 并将PLC 的IP 地址设置与相机在同一网段。再在设备设置选项中,添加选择通信设备“Siemens”为制造商,选择西门子S7-1500PLC 以及选择“PROFINET”协议通信方式。

图3 视觉系统与PLC 通信控制连接设置Fig.3 Visual system and PLC communication control connection settings

在图3(b)中添加工件颜色识别结果和坐标数据,并将设置颜色结果数据类型为“8 位整数”;图像数据类型为“32 位浮点型”并勾选“高字节/低字节”和“高字/低字”交互数据的高低字或者字节,配置相机通讯的I/O 地址和相机采集状态数据结果数据。然后再进行PLC 与相机之间的变量通信和监控调试,添加PLC 变量后在“默认变量表”中输入通信数据的变量和名称,然后在新建的监控表“监控表_1”中输入需要监控的变量。通过监控对比PLC 接收到的变量数据与相机发送的数据是否一致,如果数据一致则说明相机与PLC 控制器之间通过Profinet 通信发送数据成功。

2.2 西门子PLC 与FANUC 机器人的连接及配置

西门子S7-1500PLC 拥有PROFINET 通信口并支持PROFINET 总线模式,能够与FANUC 机器人R-30iB 控制器上的PROFINET 通信扩展板采用网线直连。连接后机器人系统成为西门子PLC 的从站,西门子S7-1500CPU 则作为PROFINET 总线架构的主站。连接配置时先用普通网线将S7-1500 控制器的PROFINET 通信口与机器人的PROFINET通信口进行连线,然后安装FANUC 机器人GSD 文件并在硬件配置中选择“Options=>Install GSD file”。如图4 所示,将机器人的“Start up mode”设置为“Read In”,使机器人读取刚下载的配置。将“Start up mode”设置为“operation”并保存下载的配置。

图4 西门子PLC 与FANUC 机器人连接配置Fig.4 Siemens PLC and FANUC robot connection configuration

然后在PLC 端进行双方的IP 地址设置和硬件组态,例如将PLC 的IP 地址设置为192.168.0.1,机器人的则设为192.168.0.2。组态时PLC 控制器端IB256 设为输入,QB256 则设为机器人输出端,组态完成后PLC 端就可获取到通信I/O 地址,双方的I/O关联地址分别为QB256—DI[1-8]和IB256—DO[1-8]。当PLC 需要给机器人信号时,通过QB256 发送给机器人,而机器人需要反馈信号给PLC 时,通过DO[1-8]发送给PLC,由此实现了PLC 与机器人之间的实时信号输送。

3 机器人上下料动作的PLC 编程及系统协调节拍控制

电气控制系统运用PLC 集中控制视觉系统拍照频率、输送带传送速度和停顿时序、每台数控机床加工工序时段节拍协调,以及机器人抓取和行走动作,运用触摸屏人机界面对整个系统的运行状态进行监控和控制。通过伺服控制的输送链,使零件按照规定速度到达拍照点和抓取点,完成产线的协调控制运转。

3.1 视觉控制机器人上下料控制程序和PLC 编程

在系统运转的过程中,视觉控制数控机床机器人上下料的工作过程如下:

(1)按下系统启动按钮,视觉系统、输送链和机器人开始运转启动,机器人伺服电机驱使机器人启动。当第1 组相机拍摄到零件的图像后,机器人手爪运动到达传送带抓取点位置正前方80 cm 处,发出机器人准备就绪信号。其PLC 梯形图程序如图5所示。

图5 视觉系统启动PLC 控制程序Fig.5 Visual system startup PLC control program

(2)第2 个视觉相机拍摄进入定位区域目标零件,拍摄生成随机无序零件位置并计算出偏移位置和角度传送给机器人;机器人J6 轴旋转手爪并调整位置对准零件,机器人抓取零件。

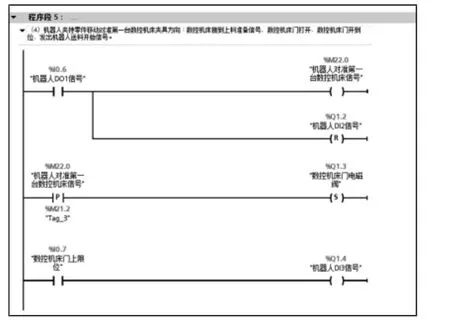

机器人夹持零件移动对准第1 台数控机床夹具方向;数控机床接到上料准备信号,PLC 控制器发出信号驱使数控机床安全门打开,同时视觉系统发送零件偏移值给机器人,PLC 程序如图6 所示。

图6 机器人夹持零件送料PLC 程序Fig.6 Robot clamping parts feeding PLC program

(3)机器人获取零件偏移值及送料开始信号,机器人手爪按偏移值VR[1]进行坐标系偏差调整,对准零件进行夹持。再送入数控机床夹具相应位置中,然后机器人返回数控机床正前方80 cm 处待命,发出机器人送料完成信号。

在上述运转过程中,机器人程序和PLC 控制程序同时交替作用,其中传送带根据PLC 的节拍控制程序,同步执行前进、暂停和等待动作的配合。为了使系统各部分的运转配合协调,机器人程序中必须考虑PLC 控制的动作时序。如在机器人执行手爪关闭抓取零件时,传送带则配合暂停等待5 s,方便机器人准确执行抓取动作,具体的机器人动作程序编制如下:

1:UFRAME_NUM=1//用户坐标系设定;

2:UTOOL_NUM=1//工具坐标系设定;

3:R[1:Notfound]=0//成像启动;

4:L P[1]2000mm/sec FINE//夹持器到达指定成像点;

5:VISION RUN_FIND'A'//调用视觉模板程序;

6:VISION GET_OFFSET VISION1 VR[1]//获取当前拍摄零件偏移值VR[1],JMP,LBL[99],如视觉错误,跳转至LBL[99];

7:CALL HANDOPEN//确认手爪处于放开;

8:VOFFSET,VR[1] Tool_Offset,PR[1]//把视觉偏差的位置数据补偿赋值给R1;

9:L P[2:Approach] 500mm/sec FINE VOFFSET VR[1]// 机器人接近点P2,并按补偿值VR[1]进行坐标系偏差调整;

10:CALL HAND_CLOSE//机器人手爪关闭抓取零件;

11:L P[3:Approach] 500mm/sec FINE VOFFSET VR[2]//夹 持零件转至P3 点,并按补偿值VR[2]进行偏差调整对准机床工作台;

12:L P[4]2000mm/sec FINE//夹持零件到达机床夹具上方P4 点:

13:CALL HANDOPEN//手爪释放放入零件;

14:L P[1]2000mm/sec FINE//夹持器回到P1;

15:END//程序结束:

3.2 机器人上下料的时序节拍控制

智能产线系统通过输送链跟踪I/O 板,连接相机、机器人和FANUC 的R-30iA 控制器,再经过PLC 控制器进行各部分动作节拍的协调控制。通过输送链的同步信号,视觉系统得以接受传送带上零件的运用情况,从而决定是否启动拍照,将要抓取的目标零件在连续不断运动进入拍照视域,视觉系统按照事先规划好的节拍进行拍照和图像数据处理通信,机器人便可以处于不断运动过程中,避免了机器人夹持机构时转时停的现象。

上述研究内容在发动机零件混流加工的数字孪生管理控制系统建设中得到了实际运用,将视觉系统处理零件位置偏移数据的时间设置为大于机器人运动的速度周期。因此在一个视觉处理周期之后,视觉系统能够有充裕的时间做好下一个视觉处理周期之内的机器人动作数据供应[5]。

4 结语

通过对汽车发动机缸体数控加工自动化上下料机器人、视觉系统和输送链等设备的PLC 编程及协调控制问题研究过程,得出以下结论:ProfiNET 总线通信能够支持康耐视智能摄像机与FANUC 机器人、西门子PLC 集成控制器之间采用网线直连,实现视觉系统、机器人、数控机床和输送链之间集成为一体化的数字孪生系统;产线运行过程中机器人读取视觉偏差值进行位置调整和坐标系跟踪的过程,需要通过视觉标定和FANUC 视觉跟踪程序实现;通过PLC 集中控制视觉系统拍照频率、机器人动作、输送带传送速度和数控机床加工程序启停,才能实现数控加工产线系统的的运转节拍协调控制。