可靠性特征重构下的发电机组变工况热力性能动态仿真分析

张波涛,刘丰,王凤祥,韦怡,陈龙驹

(龙滩水电开发有限公司龙滩水力发电厂,南宁 530000)

引言

在技术限制下,发电量仍无法满足用户需求[1],在全球能源短缺和环境压力下,提高能源利用效率已经成为我国经济发展的战略问题之一,因此,研究人员们进行了深入的研究,旨在改善发电效率。

姜锦涛等[2]为了提高机组负荷和工质的初参数,确立了一新型太阳能辅助燃煤碳捕集发电系统。该方法将太阳能与燃煤碳捕集发电系统结合,增加了系统的复杂性。王凯琳等[3]采用燃气轮机准一维透平冷却模型和底循环简明计算模型,分析关键参数对燃气轮机及其联合循环透平冷却空气、效率的影响特性。该方法引入和应用新型联合循环系统成本较高。张祖贤等[4]分析了四个典型日不同负荷下的热力特性,说明顶循环任一工况的性能与环境温度相关。在不同的环境温度会对系统性能产生影响,该方法会受到环境条件的限制。

总结以往研究经验,在电力系统热力性能角度深入研究发电机组变工况下的运行特性,捕获其中的能耗规律,挖掘发电机组设计、运行过程中的节能潜力,进一步优化电力系统发电机组性能[3]。提出可靠性特征重构下的发电机组变工况热力性能动态仿真分析。实验结果表明,经过调节煤气含量和其他参数以及优化压缩比,发电机组的热效率得到了明显提高。

1 热力性能影响指标与变工况样本分析

为了对发电机组深入了解,所提方法通过热力学特征动态分析目前最为常用的燃气—蒸汽联合循环发电机组热力性能影响指标[5],并模拟发电机组热力学特征。

1.1 发电机组热力学特征模拟

为了深入理解发电机组的热力学运行机理,综合考虑各个部件的相互作用和对整体热力学特性的影响,分析和优化变工况能量在发电机组内部的传递和转化过程,准确获取其动态性能和稳态运行条件。

1.1.1 热效率

在忽略发电机组运行过程中摩擦损失和管道压力的情况下,分别构建发电机组顶端和低端循环数学模型:

1)顶端循环模型

发电机组顶端的关键部分为燃烧室、压气机、燃气透平组成的燃气轮机[6,7],对燃气轮机建模如下所示:

式中:

wnet—燃气轮机出力;

wgt—透平比功;

wac—压气机比功;

Cpg—燃气定压比热;

mg—烟气质量流量;

Cpa—空气定压比热;

ma—空气质量流量;

T1、T3—进口温度;

T2、T4—出口温度。

由此得到燃气轮机效率ηgt如下所示:

式中:

Qin,top—燃气轮机顶端输入热量。

2)低端循环模型

发电机组低端主要部分为余热锅炉和蒸汽轮机[8],对两部分分别建模,如下所示:

①余热锅炉

用mh、ml为高、低压蒸汽质量流量,h1,H、h2,H为高压加热器进、出口焓值,h1,L、h2,L为低压加热器进、出口焓值,mr为烟气质量流量,T5、T6为进、出口温度,得到余热锅炉效率ηh计算公式如下所示:

②蒸汽轮机

用wst表示蒸汽轮机输出净功,Qin,bot表示燃气轮机输入热量,wm为给水质量流量,8h、7h为进、出口温度,得到蒸汽轮机效率stη计算公式如下所示:

进而得到燃气—蒸汽联合循环效率ccη如下所示:

1.1.2 㶲效率

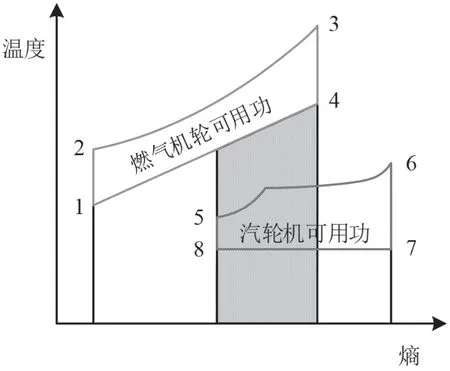

发电机组热力过程温度-熵图如图1 所示。

图1 发电机组热力过程温度-熵图

依据热力学第二定律和图1 对发电机组各部分㶲效率建模[9,10],x为任意状态点,Dx为蒸汽流量,xh为焓值,0h为初始焓值,0T为环境温度,sx为熵值,s0为初始熵值,ρ为废气密度,G为废气流量,T表示增量(温度),则各状态点水和水蒸气㶲值Ex和废气㶲值Ef,x如下所示:

用Ein,i热力系统第i个输入㶲值,Eout,j表示热力系统第j个输出㶲值,∆El,i表示热力系统第i个输入㶲值对应㶲损,则㶲平衡公式如下所示:

进而可得到㶲效率eη计算公式如下所示:

2.2 发电机组热力学特征重构

由于大气温度、负荷、相对湿度等不同因素影响,发电机组性能会存在一定差异,致使发电机组处于变工况状态运行,造成各项热力性能偏离设计值,因此,进行发电机组热力学特征重构,使发电机组在变工况状态下更好地适应并优化其热力学性能。

选中热效率、低端循环模型、㶲效率中的任意样本,然后分别选取该样本同类和异类样本中的k个最近邻样本,依据下式计算每个特征的权重W(F):

式中:

El a(S)—特征子集S所属类别;

Gi—第i个最近邻样本;

Di f(F,S,Gi)—差异度;

p(E)—类别E的分布概率;

p[E la(S)]—分布概率;

H i(E)—最近邻样本;

m—迭代次数。

最后,经过m次迭代,可得到每个特征的权重均值,去除其中特征权重小于既定权值的特征,生成一个新的特征子集,具体步骤如下所示:

1)设定最大迭代次数为m,特征权重阈值为ξ,设置一个特征子集R,此时R为空集,将全部权重置0,即W(F) = 0,F=1,2, … ,n,n为特征总数;

2)令迭代次数j= 1,执行以下步骤:

①在训练数据集U中随机选取样本S;

②选取k个最近邻样本;

③自F= 1执行上述操作,直到F=n,若W(F)>ξ,则将对应特征加入R;

④重复以上步骤直到j=m。

ReliefF 算法是一种特征选择方法,通过对特征属性和类别属性之间的相关性进行分析,为相关性较高的特征赋予较高的权重,并筛选出冗余或分类能力较弱的特征[11]。相关度r计算方式如下所示:

式中:

xi和yi—特征值;

依据既定相关度阈值,分析每两个参数的相关性,去除其中权重较小的特征,保留相关度较高的发电机组热力学特征样本。

2 基于热力学特征样本的变工况能量平衡计算

对重构后的发电机组热力学特征进行连续监测和分析,基于变工况实时监测数据和反馈信息,持续改进发电机组的热力学特征,获得包括热平衡、㶲平衡等相关内容的变工况能量平衡计算结果,分析其热力性能动态性。

2.1 热平衡

发电机组中燃料产生的全部热量经过燃气轮机、余热锅炉、汽轮机等设备的转换作用,并将热量转化为机械能,最终向环境中放热,发电机组中全部热量全部均来自燃气机轮,忽略显热构建燃气机轮变工况能量平衡公式,如下所示:

式中:

Q1—单位质量流量的燃料在燃机压气机吸入时携带的热能;

ηr1—燃烧效率;

Qar,ner,p—燃料完全燃烧释放的热能;

Qc1—燃气所携带热能;

Qc2—对外散失热能;

PGT为轴端功率。

同时构建余热锅炉和汽轮机变工况能量平衡公式如下所示:

式中:

QW1—余热锅炉给水携带热能;

QA2—排出烟气携带热能;

Qst1—主蒸汽携带热能;

Qst2—低压蒸汽携带热能;

QA3—平轴端做功功率。

2.2 㶲平衡

㶲平衡分析是对变工况能量数量和质量属性的分析,过程中需要全面考虑各项所对应的㶲损失才能达到㶲平衡。在变工况的情况下,由于内部不可逆过程的存在,额外的能量损失会发生,这些损失在热平衡分析中是无法体现的。因此,对于能量平衡和热平衡的分析方法有一定的差异,但两者存在联系,热平衡是建立能量平衡的基础[12],发电机组各部分㶲损失和㶲效率计算公式如下所示:

①压气机变工况损失

式中:

ExD,ac—压气机㶲损失;

WAC—压气机总功;

ηex,AC—压气机㶲效率。

②燃烧室

式中:

ExD,cc—燃烧室㶲损失;

Ef,cc—燃烧室废气㶲值;

ηex CC—燃烧室㶲效率。

③冷凝器

式中:

ExD,Cond—冷凝器㶲损失;

ηex,Cond—冷凝器㶲效率。

④燃气透平

式中:

ExD,GT—燃气透平㶲损失;

WGT—燃气透平总功;

ηex,GT—燃气透平㶲效率。

⑤余热锅炉

式中:

Ex D,HRST—余热锅炉㶲损失;

ηex,HRST—余热锅炉㶲效率。

⑥汽轮机

式中:

Ex D,ST—汽轮机㶲损失;

Ex i,ST—其中第i个输入㶲值;

Ex o,ST—其中第i个输出㶲值;

ηex,ST—汽轮机㶲效率;

WST—汽轮机总功。

根据重构后的热力学特征,优化发电机组的运行策略,包括负荷控制、燃料供给调整、优化热回收等方面,以提高效率和性能稳定性。

3 仿真实验与结果分析

为了验证z 方法,选择150MW 燃气—蒸汽联合循环发电机组,燃气轮机型号为GE LM2500,蒸汽轮机型号为西门子SST-400 型。模拟实际运行中不同负荷下的条件,设置为5 个变工况为:环境温度为40 ℃,负荷为30 %额定功率;环境温度为-10 ℃,负荷为100 %额定功率;环境初始温度为20 ℃,每小时增加2 ℃,负荷逐渐从20 %增加到80 %额定功率;环境温度在25 ℃上下波动,负荷恒定为50 %额定功率;环境温度为30 ℃,负荷从30 %逐渐增加到70 %额定功率。逐次标记为工况1-5。

记录燃料消耗量和发电产出,测量和分析不同部位的温度分布监测并分析不同部位的压力变化,使用ASPEN Plus 热力学仿真软件进行变工况热力性能动态仿真分析。

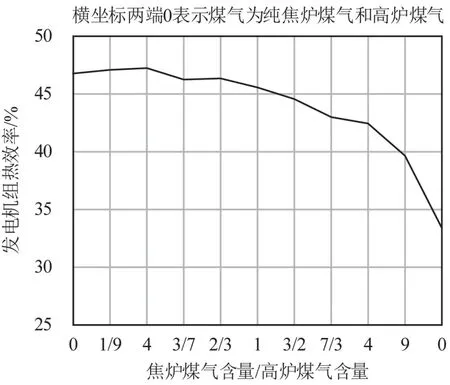

高炉煤气热值较低,仅为相同体积天然气热值的1/10 左右,且高炉煤气热值不稳定,将其作为主燃料时,需要混入一定量的焦炉煤气以满足燃气机轮燃烧所需。发电机组运行过程中,可调节控制阀达到改变混合比例的目的,混合比例对发电机组热效率的影响如图2 所示。

图2 两种类型煤气混合比例对发电机组热效率的影响

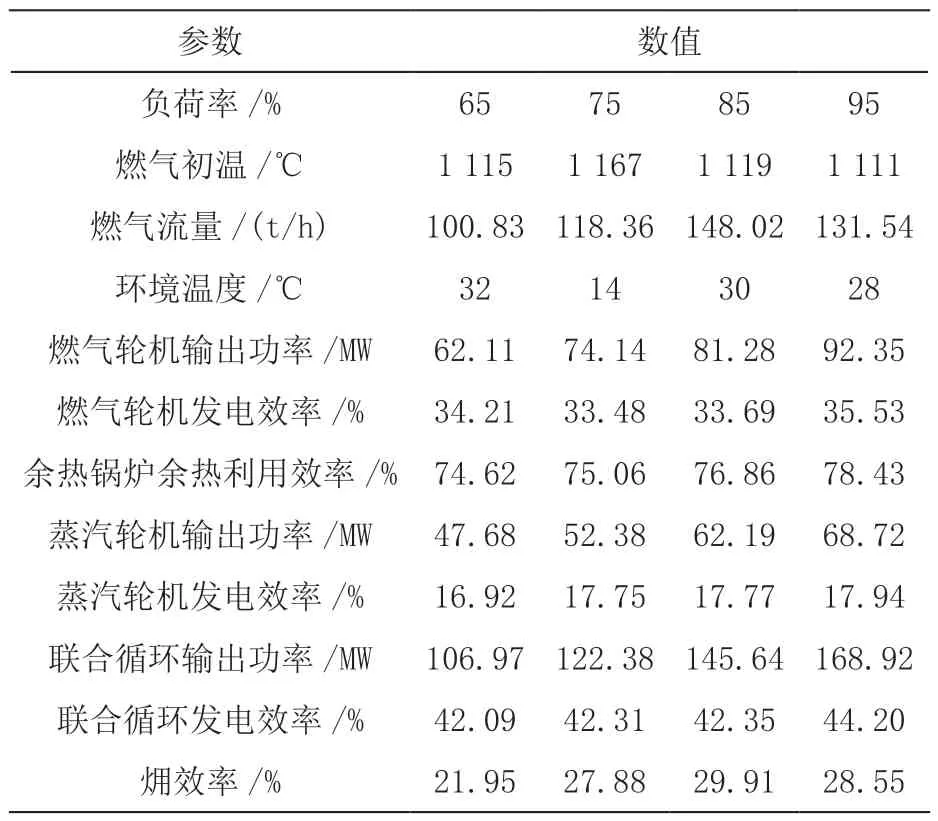

图2,通过控制混合比例使热值满足要求。依据上一部分建立的热力性能相关数学模型计算不同负荷下发电机组各项参数值,如表1 所示。

表1 不同负荷下发电机组各项参数计算结果

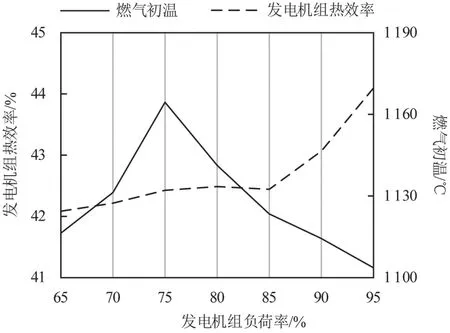

为了分析发电机组负荷与发电机组热效率和电机组负荷与燃气初温之间的关系,结果如图3 所示。

图3 发电机组负荷率与发电机组热效率、燃气初温关系

由图3 可以看出,在发电机组负荷率不断增加的情况下,发电机组整体热效率呈现出先平稳上升后快速上升的趋势,联合燃气初温曲线共同分析,二者无直接的正比例关系。随着燃气初温的升高,发电机组热效率无明显变化,与发电机组随燃气初温升高而升高的一般规律不符。在燃气轮机初温不断升高下,燃烧室和燃气透平为了冷却需要从压气机中吸入大量空气,进而减少燃料工质流量,大量冷空气混入高温气体中,必然无法对燃气轮机效率产生积极影响。因此,虽然发电机组整体热效率与燃气初温存在一定的关联,但在实际运行中,除了燃气初温外,还有其他因素限制了发电机组的热效率。例如,压气机进口温度、压缩比等也会对热效率产生影响。因此,需要综合考虑多个因素来对发电机组的热效率进行分析和优化,以确保其在实际运行中能够达到最佳性能和效率。

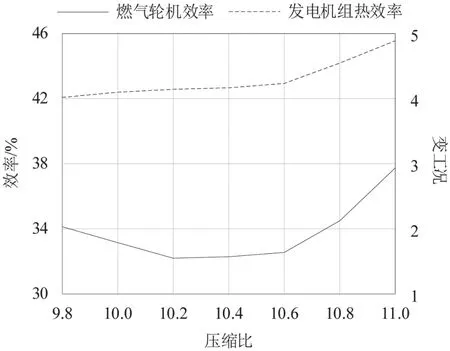

构建变工况下压气机压缩比与燃气轮机效率和发电机组热效率关系曲线,如图4 所示。

图4 压缩比与燃气轮机和发电机组热效率关系

由图4 可以看出,压缩比与燃气轮机效率和发电机组热效率之间的关系。在压气机压缩比达到一定数值后,燃气轮机效率和发电机组热效率呈现出明显上升趋势。压气机压缩比是指进出口总压比,它反映了压气机工作时压缩空气的程度。随着压缩比增加,燃气轮机的效率提高,因为更高的压缩比可以增加功率和热效率。同时,发电机组的热效率也呈现出类似的提高趋势。通过调节压缩比,可以使发电机组在实际运行中达到最优状态。根据图4 所示的曲线,可以确定适当的压缩比,以实现最佳的燃气轮机效率和发电机组热效率。这有助于提高发电机组的能量转换效率和整体性能,并确保发电过程的高效运行。

分别讨论不同工况下发电机组和部分㶲损失情况,结果如图5 所示。

根据图5 所示的结果,在不同工况下,发电机组各部分的能量损失情况如下:

1)燃烧室、燃气透平产生的㶲损失较高:在不同工况下,燃烧室和燃气透平通常会产生较高的能量损失。这主要是由于燃烧室中的燃料燃烧和燃气透平过程中的内部不可逆过程导致能量损失。因此,燃烧室和燃气透平是发电机组中主要的不可逆损失部分。

2)余热锅炉产生的㶲损失:在图中,余热锅炉的能量损失较高。余热锅炉作为功率装置后的一个环节,用于回收燃气排放中的余热。

3)汽轮机产生的㶲损失:虽然总体上低于燃烧室、燃气透平和余热锅炉,但汽轮机仍然产生一定的能量损失,汽轮机是将热能转化为机械能的关键部件。

4)压气机和凝气机产生的㶲损失较低:在图中,压气机和凝气机的能量损失接近于零。这是因为压气机主要负责对空气进行压缩,而凝气机则用于冷却废气。相对而言,它们所产生的能量损失较低,并可以忽略不计。

综上所述,根据图5 的结果,优化发电机组的运行状态时应优先考虑从燃烧室、燃气透平、余热锅炉和汽轮机等方面着手。通过改善这些关键部分的效率和减少能量损失,可以提高发电机组的整体热效率和能量利用率。

3 结束语

发电机组是电力系统的关键设备之一,其性能直接关乎电力系统的运行性能,发电机组变工况热力性能动态分析在电力系统设计、调试、运行、维护等环节中发挥出越来越重要的作用。通过分析燃气-蒸汽联合循环效率影响指标,模拟发电机组的热力学特征。在这个过程中,选取了热效率、低端循环模型和㶲效率作为样本集,在同类和异类样本集中计算其相关度。保留了相关度较高的发电机组热力学特征样本,并持续改进发电机组的热力学特征。经过仿真实验的结果表明,通过调节焦炉煤气和高炉煤气含量、燃气初温以及压气机压缩比等条件,可以发现燃烧室和余热锅炉是产生较多㶲损失的部分。发电机组的热效率受到燃气初温、压气机进口温度和压缩比等多个因素的限制。为了使发电机组达到最优状态,根据实际工况来调节压缩比。这些研究成果对于优化发电机组的热力性能具有重要的参考价值。