高油高酚有机废水复合处理工艺技术及应用

毛志伟,吴大伟,李文聪,曹宗平

(合肥水泥研究设计院有限公司,合肥 230051)

我国煤炭资源相对丰富、石油和天然气储量少,能源消费结构中对煤炭依赖性较大。为了优化能源结构,开发推广洁净煤技术,发展煤气化、煤化工就显得尤为重要。煤炭气化技术可以广泛应用到陶瓷、化工、玻璃等行业。

以煤为原料的煤气发生炉在生产过程中的冷却、洗涤、净化等工艺处理段会产生大量含酚废水,其水质组成成分复杂,主要成分有挥发酚、焦油、氰化物、苯酚及苯系化合物、氨氮等,属于污染物浓度高、难治理的工业废水,其水质情况见表1[1]。

表1 不同煤气化工艺废水水质情况(单位:mg/L)

对于煤气化废水,依靠单一的物理、物理化学、化学及生物化学的方法,都难以使其达到排放标准。该类废水的治理已成为制约煤气化产业发展的关键问题,煤气化企业迫切需要适用性强、运行成本低、处理效果稳定的废水处理技术。

针对此类含油含酚有机废水,本文采用化工与生化协同处理的复合技术,开发出一套集“除油—蒸氨—萃取—生化—后处理”为一体的高油高酚有机废水复合处理工艺技术。

1 工艺技术原理

1.1 高含油废水除油原理

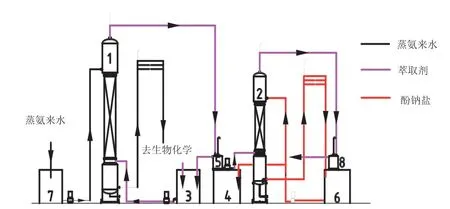

油类物质在废水中通常以四种状态存在:(1)悬浮态油:油滴粒径大于100μm,用气浮法易于从废水中分离出来;(2)乳化油:油滴粒径小于10μm,油品在废水中分散的粒径很小,呈乳化状态,需要破乳后才能从水中分离出来;(3)溶解油:油类溶于水,油滴粒径小到纳米级别,可用生化法去除;(4)重油:密度大于1kg/m3,可用沉淀法去除。高油高酚含油量达1500—3000mg/L,而且废水中存在四种油类物质形态,因而我们采用“重力沉淀—气浮—吸附—过滤除油”的混合除油工艺,其系统如图1 所示。

图1 除油系统示意图

由图1 可知,废水依次经过隔油池、气浮设备、核桃壳过滤器、油水分离器后进入后续处理系统。图1中所示的隔油池主要用于去除密度大于1kg/m3的重油,上层轻油用齿轮泵抽走,暂存于焦油储罐,定期外运。气浮设备利用向水中通入空气会产生微细气泡的原理,可根据需要加入混凝剂或浮选剂,使水中的细小悬浮物或者油类黏在空气气泡上,减小悬浮物容重,悬浮物随气泡一起上浮到水面,形成浮渣,达到去除水中悬浮物,改善水质的目的。

吸附除油技术利用油与水两相性质差异和对聚集材料表面亲和力相差悬殊的特性,当含油废水通过填充聚集材料的床层时,油粒被材料捕获而滞留于材料表面和孔隙内,随着捕获的油粒物增厚而形成油膜,当油膜达到某一厚度时,会变成足以从水相分离上升的较大油珠。由斯托克斯公式可知,油粒在水中的浮升速度与其直径的平方成正比,聚结成较大的油粒后易于从水相中分离出来。

1.2 蒸氨系统原理

蒸氨系统采用常规的载热体——水蒸气作为加热剂,使循环水液面上氨气的平衡蒸气压大于热载体中氨气的分压,汽液两相逆流接触,进行传质传热,从而使氨气逐渐从循环水中释放出来,在塔顶得到氨蒸气与水蒸气的混合物,在塔底得到较纯净的出水。蒸氨系统最好在高pH 值环境下运行,目的是使固定铵转化为挥发氨,从而提高蒸氨效率。

待处理的酚水由进料泵输送,经流量计计量后到达一级预热器,利用塔底出来的高温废水进行预热后进入二级预热器,二级预热器利用外部蒸汽进行预热,物料被预热到约100℃后直接进入汽提塔中部,经汽提塔塔板的汽液交换,将物料进行分离。由于氨氮沸点较低,将由下向上运动分离,在塔顶部聚集;由于水沸点较高,将由上向下运动分离,在塔底部聚集。

氨氮在塔顶形成的是组分稳定的氨水,通过控制冷凝器的回流比可以得到质量比较稳定的氨水,多余的氨气进入洗涤塔进行喷淋吸收,少量氨气高空排放,水在塔底部聚集,经废水排放器排出。

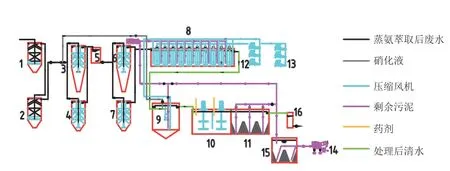

在塔底部直接蒸汽的加热作用下可保持整个精馏塔的热量平衡,将氨氮向上蒸发和水分离,控制塔底的温度可确保水中氨氮的含量,控制塔底水的采出量可以控制塔底的液位,将废水通过排废器均匀地排出塔外,维持塔内的物料平衡。蒸氨系统工艺流程如图2所示。由图2 可知,废水先经过蒸氨塔塔底废水预热后,再经过二级预热器加热进入蒸氨塔;废水经过蒸氨塔处理后再经过冷却换热进入萃取系统。塔中温度达到100℃左右、塔底温度为106.5℃、塔底压力为10kPa 时处理效果最佳,出水pH 值为9—9.5。蒸氨塔塔顶氨气经过冷却后可形成浓度为8%左右的氨水,过滤后可用于脱硝等其他工段。氨氮浓度为4000—5000mg/L 的废水通过该工艺过程处理后,氨氮浓度可达500mg/L 左右,可直接进入本工程的生物化学系统。

图2 蒸氨系统

1.3 萃取系统原理

对于酚的回收,采用的是溶剂萃取法,即利用溶质在互不相溶的溶剂里溶解度的不同,用一种溶剂把溶质从另一种溶剂里提取出来。该方法利用难溶于水的萃取剂与废水进行接触,使废水中的酚类物质与萃取剂进行物理或化学的结合,实现酚类物质的相转移。

该方法脱酚效率高,可达95%以上。通过复合型萃取溶剂的选择与工艺性实验的研究,设计了包含具有路易斯碱官能团的络合剂在内的复合型络合萃取剂,探索通过单一的萃取操作使含酚废水达到生产回用标准,实现了工艺的封闭循环性。该技术工艺简单、处理成本低、除酚效率高,属于国内先进的处理含酚废水的工艺技术。

萃取工艺流程如图3 所示,经蒸氨后的废水由离心泵输送入到萃取塔顶部,萃取剂从萃取塔下部进入,水相、油相由于密度差而上下流动进行萃取反应。萃取塔下部的水相进入生化系统,上部油相进入反萃塔,反萃剂(液碱)由反萃塔上部进入,油相、水相上下流动进行反萃取反应,反萃塔上部流出的萃取剂回到萃取剂循环池继续使用,反萃副产物酚钠盐定期外运处理。挥发酚浓度为5000—6000mg/L 的废水经萃取系统处理后,挥发酚浓度降低到300mg/L 以下。

图3 萃取系统示意图

1.4 生物化学及后处理系统

生物化学处理采用厌氧—缺氧—好氧(A2/O)生物脱氮工艺,主要目的是通过生物的生物化学活动来降解燃气站及脱硫系统工艺废水中的有毒有害物质,降低废水中的氨氮、COD 含量。生化处理及后处理的主要设施有厌氧池、缺氧池、好氧池二沉池、混凝搅拌池、混凝沉淀池等。

厌氧池、缺氧池的主要目的是酸化,将废水中大分子转化成小分子,对难降解的分子(如苯环)开环断链,提高废水的可生化性,并且在缺氧池中进行反硝化反应,降低废水总氮含量。

好氧池由于硝化菌等各种细菌的存在,其主要目的是分解废水中的挥发酚、氨氮、氰化物,降低废水中的COD 含量。在实际工作中要时刻观察污泥含量,每天添加药剂(如葡萄糖、磷酸二氢钾、纯碱等),保持污泥活性。

在好氧池内碱度充足的情况下,可将氨氮转化成硝态氮,此时的液体为硝化液。在缺氧的状态下,硝态氮在反硝化菌的作用下可转化为氮气,释放于空气中。

经过蒸氨萃取后的废水氨氮浓度约为500mg/L,挥发酚浓度约为300mg/L,废水依次经过厌氧池、缺氧池、好氧池、二沉池、混凝搅拌池、混凝沉淀池、清水池。

混凝搅拌池用于脱除水中的色度。燃气废水生化系统出水色度偏黄,向混凝搅拌池中投入活性炭粉末可吸附水中的色度和部分剩余COD,同时投加PAC可保证活性炭粉末在混凝沉淀池中的有效沉淀,实现出水清澈、透明。

生物化学工艺流程如图4 所示。

图4 生物化学后处理系统

2 应用案例

2019 年年初,合肥某设计公司承接了山东某氧化铝公司的燃气发生炉高酚废水处理站项目。酚水处理量为330t/d,进水水质见表2。

表2 进水水质指标

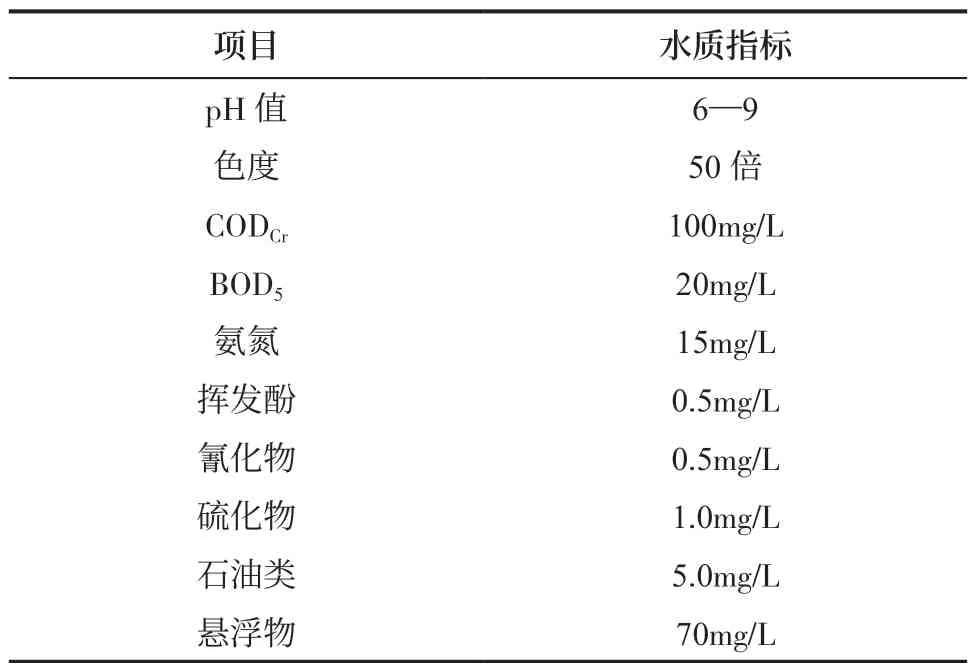

项目要求最终处理出水水质达到山东省滨州市污水排放标准,具体水质控制指标见表3。

表3 出水水质指标

此高酚废水的数项指标(如含油量、挥发酚、CODCr、氨氮等)都超出一般焦化废水的指标,因此对该类废水的处理,单纯靠物理、物理化学、化学及生物化学方法,都难以达到排放标准。对于该类废水的处理,国内大多停留在理论和实验室阶段,尚未有成熟的应用工程。为此,合肥某设计公司开发出一套包含化工和生化工段,集“除油—蒸氨—萃取—生物化学—后处理”为一体的高油高酚有机废水复合处理工艺技术。

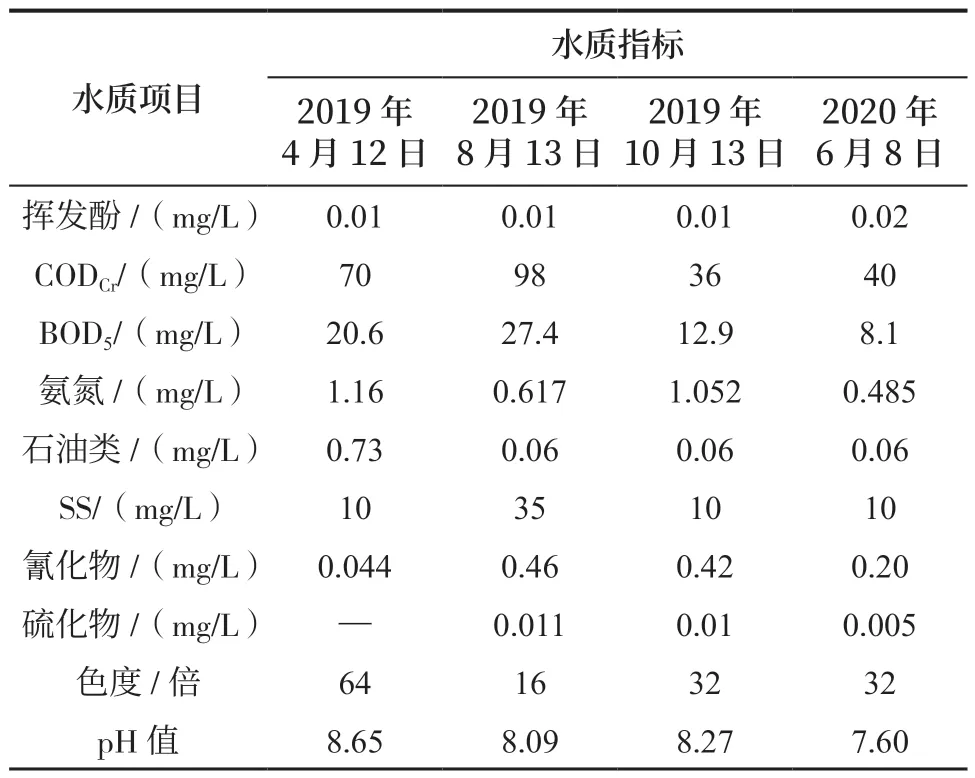

经设计施工,该系统于2019 年3 月底投入运行,在完成处理量达300m3/d 后,经有关检测部门多次抽样检测,检测结果如表4 所示。

表4 项目实际出水水质

项目连续运行一年多的时间内,先后经过了4 次达标测试,说明该复合治理工艺运行可靠。目前该项目已处于运营管理阶段,运营成本不到80 元/t。该高油高酚有机废水复合处理工艺技术可靠且先进的,可在焦化和燃气炉废水处理市场推广应用。