工程实验装置用泵轴封磨损原因分析

郝 俊,张富美,杨智翔,荣 刚

(中广核研究院有限公司,广东深圳 518000)

0 引言

某综合实验台架立式介质输送泵,运行停运后再次启动前盘车检查,发现转子盘动较紧,盘动一周过程中有某处力矩较大,需要双手才能盘动。外观检查发现集装式干气密封轴套上移,轴套上止动槽同集装式干气密封止动块错口约1.3 mm,止动块无法插入止动槽中。拆卸轴套止动螺钉检查,未见轴套移动痕迹。考虑此偏差为安装遗留,未做处理,泵继续运行。启停数次后,盘车力矩稍有增大。再次启泵后,干气密封外表面温度在15 min 内迅速升至50 ℃以上,且电机电流较往常高10%左右,判断为干气密封处有摩擦,需停泵解体处理。

1 泵用干气密封机理

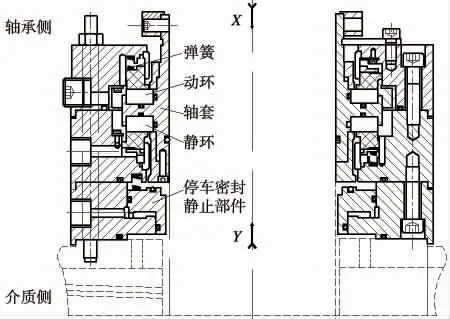

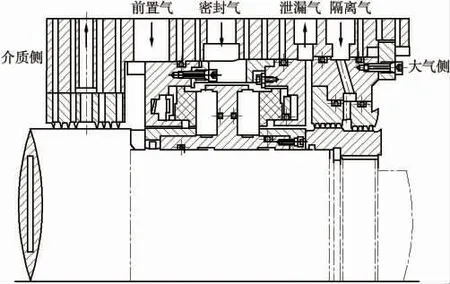

该泵所用干气密封是厂家为该泵单独设计的,为双端面带停车密封的集装式干气密封(图1),其主体结构与JB/T 11289—2012《干气密封技术条件》中的DGS/C-B 双端面干气密封类似(图2)[1]。

图1 集装式干气密封结构

图2 DGS/C-B 双端面干气密封

图1中,整个干气密封分动、静两部分,转动部分主要由动环、轴套、轴套紧固螺母及锁紧螺钉、停车密封转动部件及紧固螺钉、密封圈等部件组成,静止部分主要由静环、停车密封静止部件、弹簧、集装密封外壳体(包含静环座)、紧固螺栓、密封圈等部件组成。在双端面动环密封面上开设有动压槽,以便在旋转时通过流体动压润滑提升润滑效果,减少动、静环密封副摩擦。

泵的密封机理为通过覆盖气密封泵送介质,再通过干气密封密封覆盖气。泵在停运时从A 口通入氩气,克服弹簧弹性力推动停车密封静止部件上移,使密封圈与停车密封转动部件密封面压紧来实现密封,以防止覆盖气泄漏。泵启动时,首先停止A 口进气,排出停车密封静止部件下部的氩气,停车密封静止部件在弹簧弹性力的作用下下移,密封面分开,具备启动条件。

启动及正常运行时,从B 口通入氩气,在双端面动、静摩擦副间形成润滑冷却气膜,将动、静环隔开,形成非接触式密封。为防止泵送介质颗粒随着覆盖气从迷宫密封处上行进入干气密封,破坏动、静密封面,从D 口引入吹扫气。吹扫气上行通过迷宫密封进入干气密封,下行通过迷宫密封进入覆盖气腔。当覆盖气腔压力过高时,将通过手动打开阀门排放。

对比图1、图2,可知介质输送泵干气密封与DGS/C-B 双端面干气密封主要区别在于:

(1)吹扫气(图2 中的前置气)进排气位置变化。介质输送泵干气密封进气为由迷宫密封处进气,由覆盖气腔间断排气。DGS/C-B 双端面干气密封为由独立前置气口进气,由迷宫密封处连续排气。

(2)密封气进气口位置变化。介质输送泵干气密封进气口靠近介质侧密封静环背侧;DGS/C-B 双端面干气密封进气口更接近双端面密封副中间。

2 解体检查情况

解体干气密封检查,主要发现以下缺陷:

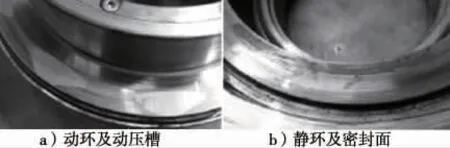

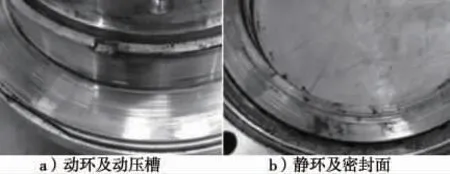

(1)介质侧动、静环密封面磨损,静环(材料为石墨)密封面磨损量0.02 mm 左右,动环(材料为碳化硅)密封面轻微磨损,流体动压槽槽型完整(图3)。

图3 介质侧缺陷

(2)大气侧动、静环密封面磨损,静环(材料为石墨)密封面磨损量0.06 mm 左右,动环(材料为碳化硅)密封面磨损量0.01 mm 左右,流体动压槽严重受损(图4)。

图4 大气侧缺陷

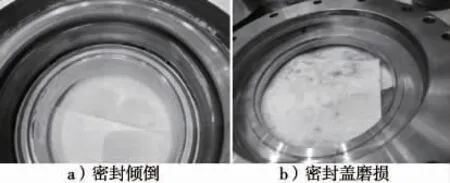

(3)停车密封弹簧倾倒,停车密封盖与停车密封腔配合面轻微划伤(图5)。

图5 停车密封缺陷

总体来看,干气密封损坏主要集中在双端面动、静环密封面处,轴套、轴套锁紧螺母、止动块、压紧套、弹簧座、推环等动、静部件状态基本良好可用。干气密封内的杂质几乎全为静环密封面磨损产生的石墨粉末。

3 故障原因分析

根据干气密封解体检查情况,结合干气密封结构、密封机理以及介质输送泵运行情况,分析干气密封故障原因。

3.1 安装方面

干气密封在泵出厂安装过程中未采用集装安装,造成轴套相对上移,从而人为增加了大气侧动、静环的闭合力,加大了动、静环的摩擦,进而加速了动、静环密封面的磨损。当磨损使动环侧动压槽接近消失时,流体动压润滑气膜无法形成,动、静环密封面润滑冷却快速失效,使干气密封无法继续运行。

3.2 运行方面

3.2.1 停车密封腔存压造成弹簧倾倒

存在启动泵前停用停车密封气未及时或完全泄掉停车密封腔内压力的情况,造成启动时停车密封静止部件未与停车密封转动部件完全脱开,随干气密封转动部件共同转动,造成停车密封弹簧倾倒。

3.2.2 频繁启停加速密封面磨损

由于实验需要,泵的启停比较频繁,启动及正常运行后泵轴向力的方向转换及启动时干气密封润滑冷却气膜形成不良,均会加速密封面磨损。

3.3 设计方面

3.3.1 闭合力设计过大

轴套上移增大了大气侧动、静环闭合力,理论上介质侧动、静环的闭合力将减小[2]。但本次拆检发现介质侧的动、静环在闭合力减小的情况下仍有明显磨损,说明闭合力初始设计过大,这也是本次干气密封磨损的可能原因。

3.3.2 进气口设计不合理

干气密封密封气进气口未正对双端面密封,靠近介质侧静环背侧,可能影响动、静密封面润滑冷却气膜形成,特别是大气侧密封副气膜形成,进而加速动、静环密封面的磨损。

吹扫气设计为随覆盖腔压力升高1~2 bar(1 bar=0.1 MPa)后间断排放,而不是连续排放,可能对密封气形成扰动,影响动、静环密封面间的气膜质量。

3.3.3 停车密封结构不合理

停车密封静环设计不合理,未设置防转动装置,造成停车密封动、静环未完全脱开时可随动环转动。同时,停车密封弹簧座孔设计深度不足,造成旋转过程中弹簧倾倒。

4 解决措施及改进建议

4.1 安装方面

安装过程中需尽量保持集装方式安装。安装后松开止动块后,应检查止动块与止动槽无错口,能够正常插入。确保干气密封转动部分与静止部分轴向相对位置正确,从而保证双端面闭合力适当。同时,轴套锁紧螺母及止动螺钉均严格按力矩紧固,确保运行过程中不会因为松动造成轴套的轴向相对移动,进而改变闭合力、加速密封面磨损。

4.2 运行方面

严格执行运行规程,启泵前确保停车密封气停供,停车密封腔压力卸至所需状态。保证停车密封动、静部分脱开。后续将改进密封气投运系统,由手动控制改进为自动控制,减少人为造成的失误。

4.3 设计方面

4.3.1 适当减小闭合力

建议通过减少双端面密封弹簧数量,或改进静环结构、减少静环背侧面积的方式,改变弹簧力或载荷系数K,从而在整体上减小闭合力,减少动、静环密封面的摩擦。

4.3.2 改进进气口及吹扫管线

改进运行密封气进气口位置,使进气口正对动、静环密封副,从而保证进气流速、压力,提高动、静环密封面间润滑冷却气膜质量。

改进吹扫气运行方式,保证连续吹扫,进、排气畅通,避免覆盖气腔压力升高带来的可能扰动。

4.3.3 优化停车密封结构

加深停车密封弹簧座孔深度,加强弹簧稳定性。改进停车密封静止部件,增加导向槽,保证停车密封静止部件轴向移动的同时,不能产生径向转动。

4.3.4 提升密封面材料性能

虽然按pV 值计算,现有密封副的材料可以满足要求,但考虑到实验用泵启停比较频繁,建议提高密封副材料的性能,如将静环材料由石墨改为碳化钨或浸渍石墨,以增强密封副的耐磨性能。