基于Abaqus的增材制造标准样件退火夹具仿真分析设计

刘文萍,许强

(1.大连海洋大学 应用技术学院,辽宁 大连 116300;2.大众一汽发动机(大连)有限公司,辽宁 大连 116300)

0 引言

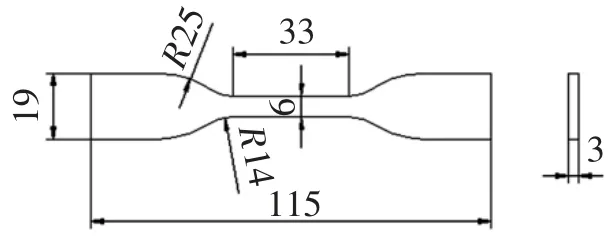

熔融沉积(Fused Deposition Modeling,FDM)加工方式所用的工程塑料或光敏树脂都具有热变形缺陷,为弥补FDM技术适用材料的缺陷,就需要对FDM制品进行退火后处理,但退火会导致标准打印试样产生形变。夹具是装夹工件的一种装置[1],不管是传统的减材制造还是增材制造都需要夹具装夹。本文选择使用较为广泛的美国材料试验协会ASTM D638 TYPR 4标准试样,其标准尺寸如图1所示,通过Abaqus仿真软件模拟试样在退火环境下的变化[2],结合传统的减材制造夹具设计要求,提供一种阻止FDM试样退火变形的夹具设计思路。

图1 ASTM D638 TYPE4标准试样

1 不同热传递方式的退火处理

1.1 热传导退火

热传导是指在固体中发生的无宏观运动的传热现象,高温物体与低温物体相接触所形成的温度差而产生自然对流。热量自发地从较热的物体流向较冷的物体[3]。在试验中使用的热传导退火仪器一般为热风烘箱,先将夹具放入烘箱中加热一定时间后达到材料所需的退火温度,再将试样放入夹具中进行退火,这样处在室温的试样接触到高温的夹具,热量进行传递,从而实现热传导退火。

由于热传导退火需要试样接触到夹具,并且夹具需要保持在退火温度。由于夹具与试样接触的同时可以抑制变形,所以Abaqus的分析可以选择为单纯的温度场分析。将环境温度设置为退火温度,初始夹具与试样的温度为室温,待放入夹具后,夹具与环境温度进行热量传递,直至夹具升至退火温度后将试样放入夹具,开始退火。

1.2 热对流退火

对流传热又分自然对流和强制对流,其中强制对流是常用的方式。对流传热的关键是对流传热系数[4]。热对流退火方式操作简便且经济效益高,是使用最广泛的退火方式。通常使用热对流烘箱进行退火,首先将烘箱温度提升至退火温度,在将试样使用夹具固定好后直接放入热对流烘箱中,等待退火完成即可。

由于夹具不可避免地要接触到试样,且热对流退火是依靠热风循环进行热量交换,这会影响热风对流的效果,便需要所设计的夹具尽可能少地与试样接触。这种夹具在满足抑制形变的同时要考虑到是否可以提高热对流退火效率。在Abaqus的温度-位移场分析中模拟试样单独退火后的形变趋势,通过反向思维设计抑制形变的夹具。

1.3 热辐射退火

热辐射是指物体由于具有温度而辐射电磁波的现象[5]。一切温度高于绝对零度的物体都能产生热辐射,温度愈高,辐射出的总能量就愈大,短波成分也愈多[6-8]。但利用热辐射传热进行退火难度较大,经济性能较差,且影响因素过多,适用范围不如前两种热传递方式广泛,不属于大众使用的退火方式,所以本文不对热辐射退火进行夹具设计。

2 退火处理仿真夹具设计

夹具主要作用是定位和夹紧,即保证工件处于正确位置,避免工件因外力因素导致位移,夹具装夹能显著提高加工效率、精度并降低加工成本[9]。与传统的减材制造相比,增材制造过程及工艺流程简捷,不需要过多的约束,但所需的后处理阶段却需要特殊夹具。

2.1 热传导退火仿真及夹具设计

2.1.1 Abaqus热传导仿真

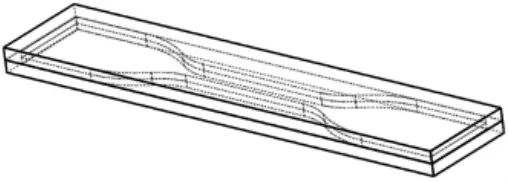

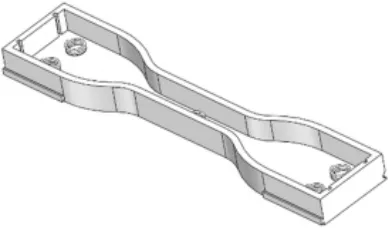

夹具材料选择经济性与试验性相结合的金属铝,其热传导系数为34.8 W/(m·K)。模拟ASTM D638 TYPE 4试样在金属铝的包裹中进行退火,可认为金属铝为均质固体。理论三维建模如图2所示,待退火ASTM D638 TYPE4试样的外部包裹金属铝。

图2 仿真三维建模

由此建立了两种简化的二维平面热传导模型,分别以试样的中间截面及试样端面绘制仿真模型,如图3所示。使用二维简化模型,忽略三维空间的变形,以此仿真金属铝作为退火夹具是否可行。

图3 仿真模型

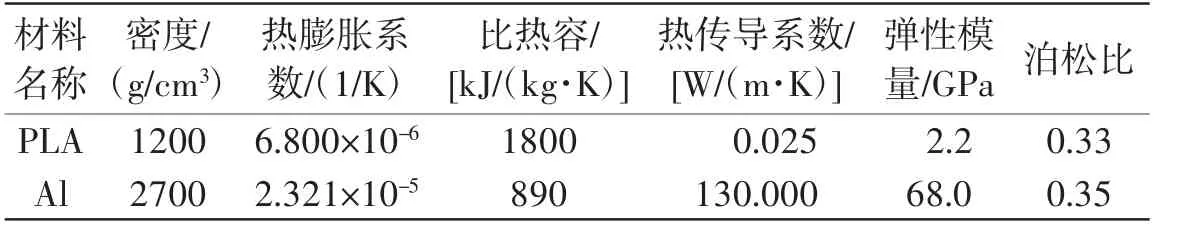

固体的热传导在三维的等方向均匀介质里的传播可用以下方程表达:

式中:u=u(t,x,y,z)为温度,它是时间变量t与空间变量(x,y,z)的函数;∂u/∂t为空间中的某一点温度对时间的变化率;uxx、uyy与uzz为温度对空间三坐标轴的二阶导数;k为热扩散率,决定于材料的热传导系数、材料密度与比热容。由于不考虑试样的变形,只针对热试样的退火条件进行热传导仿真。根据方程可得,所需仿真参数有材料密度、比热容、热传导系数,参数如表1所示。

表1 PLA及金属铝仿真参数

2.1.2 热传导退火夹具设计

在Abaqus仿真中,根据实际所选择的PLA适宜的退火温度90 ℃及退火时间4 h作为仿真参数,忽略试样变形,分析步类型选择为热传递。分别定义两种材料的参数,外部材料为铝,内部材料为PLA,在Abaqus的工作空间中进行装配。在初始步中的预定义场设置外部金属铝温度为90 ℃,内部PLA温度为25 ℃,先将夹具在加热腔中加热至90 ℃,再将室温下的PLA试样放入夹具中退火。新建分析步,设置分析步时间为7200 s,设置边界条件为铝最外表面恒温90 ℃,表示金属铝外表面持续接触热源进行加热,温度保持在90 ℃。设置相互作用为铝的内表面与PLA的外表面绑定,即两个表面在仿真过程中无相对变形。

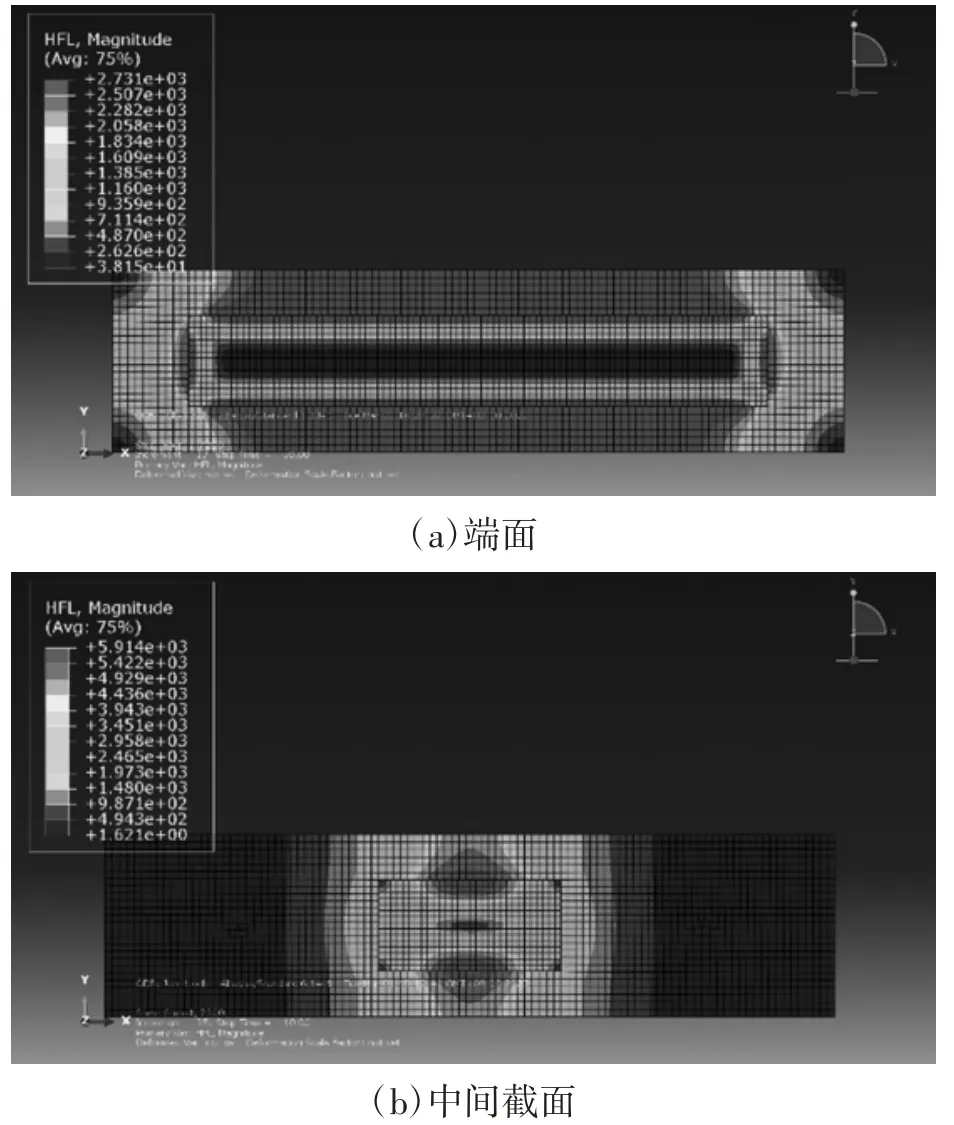

温度仿真结果如图4所示,因ASTM D638 TYPE4标准的拉伸区域为中间“细颈”部分。由图4(b)的图例数值可得,在2 h后PLA内部的温度为67.3 ℃,以铝为夹具材料进行90 ℃,2 h退火效果良好。

图4 温度分布

图5为热量传递结果,夹具的仿真模型为矩形。图5(b)的热量传递结果表明,中间“细颈”部分的左右两侧热量传递较少,在进行夹具设计时应减小左右两侧夹具的厚度,以保证较好的热量传递。

图5 热量传递

根据仿真结果可知,试样细颈部分受热效果较差,是因为仿真模型夹具的细颈部分过厚。夹具外表面距试样的距离为9 mm。端面的热量传递结果表明,当前所用厚度的铝传热效果明显,夹具外表面距试样的距离为2.5 mm。为保证夹具既能抑制变形,又能更好地进行热传导退火,应将夹具设计为与试样形状相同,且空间六面距试样的厚度不大于2.5 mm。改进的理论尺寸如图6所示。

图6 改进模型尺寸

夹具设计如图7所示。外轮廓尺寸如图6所示,内部腔体尺寸需留出试样与夹具间隙配合的尺寸。在夹具底部固定有5个弹簧,在弹簧上固定1个隔板,试样在退火时放在隔板上。为防止制造出的试样尺寸有偏差,弹簧起到缓冲的作用,同时也能提供一定的夹紧力以抵抗变形。将试样放在隔板上,试样顶部有顶板,起到最后一层固定的作用。由于试验需求多个试样为一组进行退火试验,在单个夹具两侧设有卡槽,可以随意组装同时进行退火。

图7 热传导退火夹具三维结构

2.2 热对流退火仿真及夹具设计

2.2.1 Abaqus热对流仿真

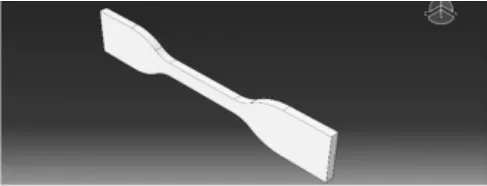

Abaqus模拟ASTM D638 TYPE4试样在热对流烘箱中进行热对流退火,试样空间六面均有90 ℃热风循环。绘制试样三维模型并导入Abaqus中作为仿真模型,如图8所示。在退火过程中试样空间六面均要受到热对流效应,且PLA材料受热会产生形变。

图8 Abaqus热对流仿真建模

2.2.2 针对热对流退火试件的夹具设计

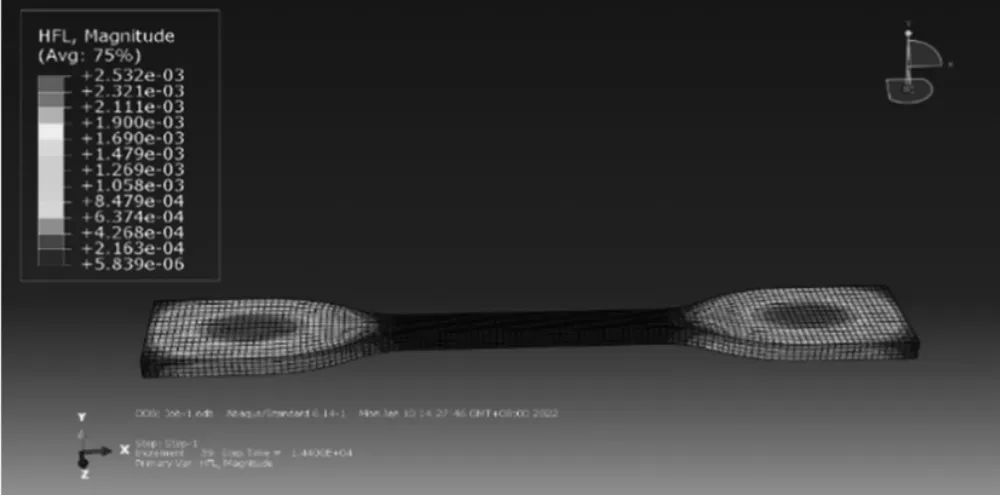

在热对流Abaqus仿真中,与热传导不同的是,试样与热空气直接接触,无中间热源,所以选择较低的退火温度85 ℃及退火时间4 h作为仿真参数,由于存在退火形变,分析步类型选择为热力耦合。在初始步中的预定义场设PLA为室温25 ℃。新建分析步,设置分析步时间为14 400 s,设置边界条件为PLA空间六面热对流,对流系数为86 W/(m2·K),环境温度为85 ℃。由图9可知,在退火4 h后试样内部温度已经达到了85 ℃,但试样内部却用了2 h升温至85 ℃。从试样的热量流动图可以看出,试样两端的热量流动比中间部分多。通过观察应力场发现,在退火时,试样中间层的应力集中较大,结合变形趋势可以得到试样在空间六自由度上均有形变发生,其中形变程度由一侧向另一侧减小。

图9 4 h温度分布

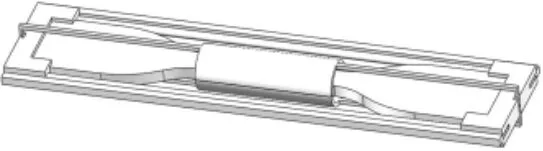

图10的热量传递结果表明,试样两端热量传递比细颈部分明显,在温度与接触面积一定时,热量传递的大小与相对流速有关,相对流速越大,热量传递越明显。在设计部分应采取加大细颈处的热空气流速的设计方案。在经过退火后,试样在空间六自由度上均有形变,在夹具设计部分应全面考虑多方面的形变。夹具设计三维图如图11所示。试样两端分别由两个对称的固定头固定,在固定头最外端插入两个固定的方形支撑杆,作用是限制试样的膨胀变形,固头内侧插入两个对称的圆柱形支撑杆,作用是限制试样的收缩变形。通过固定头、方形支撑杆和圆柱形支撑杆将试样的六自由度完全固定。在试样的细颈处加装一个圆筒,将细颈从圆筒中间穿过。圆筒分为上下两个对称部分,可以从中间拆卸,作用是增大细颈处的热风流速,从而达到增强退火效果的目的,同时又可以避免总体风速过大带来的负面影响。

图10 热量传递

图11 热对流夹具三维图

3 结语

通过Abaqus有限元仿真对ASTM D638 TYPE4 试样的两种退火方式的形变趋势进行模拟,并设计出针对这两种退火方式阻止试样形变的夹具。所设计的夹具既不影响退火要达到的效果,又可以在一定程度上抑制退火变形,提供了一种基于熔融沉积增材制造ASTM D638 TYPE4标准试样退火夹具的设计思路。