一种行星齿轮架锻造工艺的设计与优化

文/张向卓·陕西法士特齿轮有限责任公司

针对我公司某行星齿轮架产品,结合Deform 有限元模拟软件和实际生产状况,优化出最佳的锻造工艺设计方案。同时采用切边冲孔复合模刚性校压,保证了该异形锻件的充满性和轮廓度。

行星齿轮传动结构是机械传动系统中常见的一种结构,而行星齿轮架是行星齿轮传动的主要组成零件之一,常见的行星齿轮架一般都是结构复杂的异形零件,图1 为我司需求量较大的某行星齿轮架产品零件的三维示意图,该产品外径为φ230mm,总厚度100mm,内孔直径φ100mm。

图1 行星齿轮架零件三维示意图

该行星齿轮架除了部分安装连接的部位要加工外,其余位置均为由锻造保证的非加工面,但是非加工面的轮廓度要求较高。因此,该件在设计锻造工艺时最需要注意的有以下两点:

⑴如何保证锻件的充满性,尤其是上端面的四个凸台位置的充满性。

⑵如何保证零件非加工部分的轮廓度达到要求。

本文针对图1 所示行星齿轮架零件,通过先期理论计算以及成形过程仿真模拟,设计一种合理的锻造成形方案。

工艺设计

锻件毛坯图设计

一般情况下,锻件的尺寸精度和表面粗糙度达不到零件图的要求,锻件表面应留有供机械加工用的金属层,这层金属称为机械加工余量。余量大小的确定与零件的形状尺寸、加工精度、表面要求、锻造加热质量、设备工具精度和操作技术水平有关。本文中,以图1 所示零件图为基础增加余量设计锻件毛坯图。

成形方案设计

锻件毛坯图设计出之后,下一步需设计热锻件图,热锻件图的设计与随后的模具设计有着直接联系。针对不同的锻造设备,会有不同的热锻件图设计思路。由于上述行星齿轮架零件形状复杂,为保证锻件的充满性以及非加工面锻造精度,选择在多工位锻压机上生产,通过镦粗、预制坯、终锻三步成形,并通过冲孔切边获得最终锻件。

其中最终成形由终锻模具形状决定,主要是设计出终锻热锻件图,而终锻热锻件图是通过对冷锻件毛坯图考虑热胀量后而设计,本文中采用热胀量为1.5%,即将冷锻件整体尺寸乘以1.015 即可获得终锻工步图。镦粗工步和预锻都是为了保证终锻工步最终成形而设计。

图2 为包括镦粗、预制坯以及终锻的热锻件图设计方案,其中终锻工步图未画出飞边,在本次工步图的设计中,镦粗和预锻形状接近,两者最大区别是预锻外圆有限制,保证预锻放在终锻中的位置准确。

图2 镦粗、预锻以及终锻的热锻件图

成形过程仿真模拟

设计出工步图后,需要使用Deform 三维有限元进行模拟,以确保设计的有效性,避免实际生产中浪费时间。因为镦粗与预锻形状接近,在模拟中将镦粗工序直接模拟到预锻所要尺寸,随后放置于终锻型腔。

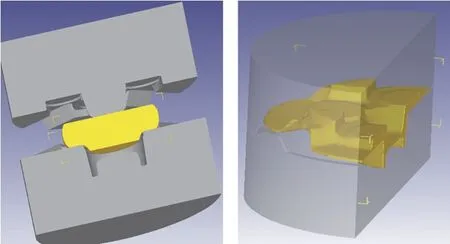

图3 所示的是镦粗开始状态以及结束状态。本次采用二分之一模型进行模拟,以加快模拟进程。镦粗采用成形镦粗,其目的是保证下方坯料能够充满型腔。其中黄色为坯料,上下灰色物体为上下模具。

图3 镦粗模拟过程

由图4 可以看出整个成形过程的大致情况。料段放入镦粗下模时定位良好,镦粗均匀,预锻件放入终锻型腔中时,预锻件坯料外圆正好卡在凸台中间,这样锻件就可以很好的定位,随后上模不断挤压,坯料流动成形,最终达到图4 所示的状态,最终锻件排出飞边,锻件充满成形。

图4 预锻及终锻最终成形状态

模具图纸设计及实际生产情况

通过前面已经得到的工步图,很容易就设计出模具图纸,此处需要注意的是终锻上模形状复杂,需要同时使用上、下顶出以保证出模顺利,可以连续稳定生产,如图5 所示。

图5 终锻件及最终冲孔切边后的锻件

通过实际生产发现,经过前期的三维仿真模拟,成形过程基本可以保证稳定生产,锻件切边前尺寸及轮廓度等均可以满足图纸公差要求,但是由于采用普通的冲孔切边,冲孔切边后锻件变形,导致部分尺寸无法满足图纸要求,最明显的是非加工面的轮廓度,因此生产工艺还需进一步优化。

工艺优化

通过前期生产可以看出成形过程基本可以保证锻件的成形质量,目前无需改进,亟待解决的问题是冲孔切边引起的锻件变形问题,原来采用的是冲孔切边顺序模,冲孔切边时锻件非加工面均处于自由状态,冲孔和切边坯料撕裂断离的拉力导致锻件非加工面变形严重,因此需要对锻件增加校正工序。

单独增加校正需要多增加一道工序和一台设备,生产成本会大幅增加,因此考虑通过采用冲孔切边复合模,在冲孔切边的同时,通过调整设备闭合高度,利用顶出器和凹模对锻件进行刚性压紧校正。

冲孔切边校正模的设计核心在于模具与锻件间隙的设计。间隙过大时锻件定位不好,无法获得良好的校正作用。间隙太小时又容易导致锻件不容易放到位或者校正后抱紧模具,不方便取出的情况。本次冲孔切边的生产方案是将尚未切边冲孔的热锻件放置于切边凸模(图6),热锻件四个凸台侧面与切边凸模之间的间隙为0.15mm,此间隙可保证锻件准确定位。并且这样的设计可以简化校正模的设计。

图6 凸模及改进后重新生产的锻件

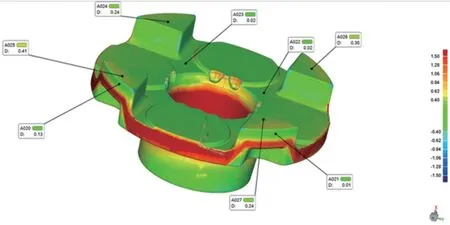

按此方案重新设计冲孔切边工装并进行生产验证。最获得的锻件如图6 所示,对改进后的锻件进行3D 扫描测量,检验校正效果并检测非加工面轮廓度,结果如图7 所示。从检测结果可以看出校正效果良好,可以很好的保证锻件非加工面的轮廓度要求。

图7 行星齿轮架锻件非加工部位轮廓度检测结果

结论

本文通过对该行星齿轮架锻造工艺的设计及优化过程可以得出以下结论:

⑴复杂异形件的生产需采用合适的锻造生产工艺,该行星齿轮架采用开式生产,需保证预锻件在终锻型腔合理定位才能保证锻件充满性。

⑵采用切边冲孔复合模并通过调整设备闭合高度,冲孔切边的同时对锻件进行刚性校压,可以简化生产步骤,并且对锻件的变形可以有很好的校正作用。