多芯片IGBT 并联模块耦合特性研究

张桥,颜家圣,李新安,段彬彬,王维,朱玉德

(湖北台基半导体股份有限公司 大功率半导体技术湖北省重点实验室,湖北襄阳,441021)

本文结合MGC600A 的IGBT 模块芯片排布、通流设计计算和考虑电磁-热场等多场耦合应用,采用Magnetostatic求解器电磁场仿真,然后在结构场仿真中抽取电磁场键合线的电磁力以及热场的热应力,作为键合线受力的边界条件进行受力分析。从而优化IGBT 模块设计芯片布局的合理性,提高各结构件电流密度的均匀性,实现IGBT模块的最佳性能。

1 IGBT 工作模态

MGC600A 模块等效电路图如图1 所示,分上臂和下臂,每臂包含IGBT 和反并联的FRD 芯片,单臂通过半波平均电流为600A;每个臂包括3 只200A 的IGBT 芯片并联及反并联的3 只FRD 芯片,电路如图2 所示,每路IGBT 和FRD 芯片反并联为一路,并与另外两路IGBT 和FRD 芯片进行并联。

图1 等效电路图

图2 模块电路示意图

图3

此模块应用于逆变电路中时,其电流方向如下:

上臂电流方向:正极+→G11+G12+G13 →OUT;续流电流方向:OUT →D11+D12+D13 →正极+。

下臂电流方向:OUT →G21+G22+G23 →负极-;续流电流方向:负极-→D21+D12+D13 →OUT。

平均每颗IGBT 芯片的半波平均电流为200A,3 只并联的IGBT 或FRD 续流形成半波平均电流600A。

该模块内结构件多,设计既要考虑芯片布局的均匀性、并联芯片的均流,还要考虑各结构件的电流密度、热场分布均匀性和避免电路的电磁干扰等。

2 模块部件排布设计

IGBT 模块内部芯片和结构件的设计布局非常重要,特别是多颗芯片并联时,设计排布需考虑热膨胀系数的区配性,不同材料接触时的化学反应或不兼容性等。IGBT 模块通流时,IGBT 芯片产生热量导致模块内部温度升高,IGBT内各层材料因具有各不相同的热膨胀系数,在不断的热流冲击下,各层状结构的形变程度不同,受限于结构件彼此间的紧固约束,层状结构间发生周期变化的剪切应力,焊接层将发生不可恢复的塑性形变,且不断积累,从而导致焊接层发生损伤变形直至失效。热特性重点考虑热膨胀的不区配引起的破坏或退化;焊接连接或材料选择不良引起Tj 过高,进而导致破坏或退化等。本文假设芯片间无差异下的布局和热特性研究。

2.1 IGBT 的并联连接

在大电流领域,因IGBT 具有随温度增高而电流减少(VCE 饱和电压增大)的特性,并联相对比较容易[1],但在器件选型时需关注集电极-发射极间饱和压降、开关时间、模块连接对栅极阻抗、器件温度的平衡、配线的对称性、栅极驱动的高速化等的参数一致性,其中特别是发射极侧的配线要尽可能短,涉及模块中并联连接及陶瓷覆铜板载流导线的长度影响等。IGBT 工作在高速开关状态,采用正负母线的DBC 板整体结构,应尽可能减小芯片间的干扰和杂散电感。

2.2 DBC 陶瓷覆铜板电流容量

DBC 的载流能力取决于以下因素:线宽、线厚(铜箔厚度)、容许温升。DBC 覆铜走线越宽,载流能力越大。本产品研究采用氧化铝作为绝缘衬底材料,在氧化铝衬底两面分别敷0.30mm 厚铜层,之后在此多层衬底上焊接IGBT和FRD 芯片,整体热阻≤0.24℃/W,降低衬底厚度可抑制低导热系数的影响。

覆铜板过流能力由公式:

其中K为修正系数,一般覆铜线在内层时取0.024,在外层时取0.048。S为覆铜截面积,单位为平方mil(1mm=1/0.0254=39.37mil),l为容许最大电流(A)。根据公式(1)则陶瓷DBC 最大过流能力如表2 所示。

DBC 覆铜板直接接触铜底板,其热阻较低且散热较快,虽DBC 覆铜截面通流200A 时其最大温升达150℃,但因铜可快速降低过流的温升,因此可选覆铜宽度10mm 作为阴极导线,产品选用陶瓷DBC 如表1 所示。

表1 陶瓷覆铜板DBC规格

表2 陶瓷DBC覆铜最大过流能力

2.3 键合铝线过流能力

键合铝线的过流能力即熔断电流由公式:

其中If为熔断电流,I0为铝线长度,S为铝线截面积,d0为铝线直径。依(2)对应铝线浪涌电流如表3 所示。

表3 键合铝线浪涌电流

考虑到IGBT 模块工作安全电流余量可按Ø0.4mm 铝线长度不超过15mm 计,每根铝线直流按10A/根计,则设计中MGC600A 芯片键合铝连接线为≥10 根。当然从抗浪涌性能看,采用Ø0.5mm 铝线性能较佳。

2.4 栅极的干扰抑制

当引入栅极的浪涌或噪声电压与栅极电压同步时,有可能导致IGBT 开通。因此器件的合理配置、发射极侧母线的必须低电感化,本产品IGBT 设计的栅极配线尽量接近栅极、3 只并联的栅极线侧处于同一DBC板侧,且栅极线与电流方向垂直,防止栅极电路的谐振干扰。

2.5 封装的杂散电感

封装中的杂散电感可导致电压过冲,由下式计算:

式中di/dt是关断时的电流变化率,对于常规采用IGBT 的功率电路来说,di/dt值约为:di/dt≈0.01×Ic(A/μs)。200A 的芯片,di/dt值约为2A/μs 时。如果模块封装本身具有50mH 的杂散电感,其电压过冲约为100V。

DBC 覆铜的扁平型导体杂散电感L 可由下计算:

式中l、w、t分别是导体长、宽和厚度。

功率器件中的电流密度不断增加,需改进和采用先进封装结构,以降低负载电流路径上的电阻。因此,IGBT 封装设计时须尽可能减小杂散电感,也就是说封装排布需尽可能地紧凑和对称,DBC 导电回路需保持相对短而宽。由于在开关过程中存在电压的过冲,IGBT 芯片和FRED 芯片最高只能使用到80%~85%的额定电压,其排布合理性直接影响模块性能好坏,结合上述设计完成MGC600A 如图4 布局。

图4 MGC600A 模块芯片布局

3 模型仿真

3.1 电流密度分布

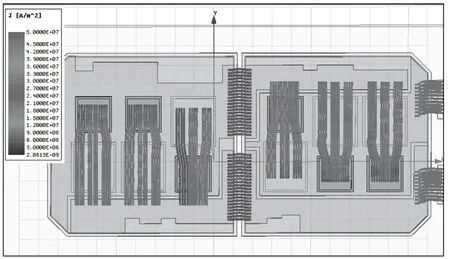

IGBT 模块内部结构件如果散热布局不合理,电子器件温度每升高10℃,平均可靠性降低50%[2]。基于电流密度与发热密切相关,此处先电磁场仿真,按200A 电流整体通流模拟,以电流密度上限逐步递减的形式,显示出各部件的电流密度上限值,以更清晰观察各部件电流密度的大小及分布,计算出传导路径上的电流密度分布以及铝丝上洛伦兹力等电磁场参数,然后电磁-热-结构多物理场耦合使用。

取电流密度50A/mm2基准,各部件电流密度分布如图5 所示,传导路径上的电流密度集中于3~50A/mm2,正、负极处的铝丝、中间下部的铝丝及右下方的陶瓷覆铜板承受的电流相对较大,可靠性相对较弱,在系统发生故障时通过多IGBT 的芯片电流不均匀程度可能会急剧增大。并联运行的IGBT,影响稳态电流平衡的主要因素是UCE(sat)和模块结温Tj 的差异[3]。设计时应相对增宽上下覆铜宽度。

图5 50A/mm2 时DBC 板电流密度分布

3.2 键合线电流密度

如图6 取电流密度最大值50A/mm2,IGBT 键合线电流分布不均匀及芯片的热膨胀系数因材料各异而不同等是键合线故障的主要因素。调整键合线的打线方式、长度,陶瓷覆铜板的走线路径优化,或调整键合线在DBC 板上位置,使键合线电流分布更均匀合理。

图6 50A/mm2时键合线电流密度分布

3.3 键合线电热场分布

在电磁场通流下产生的焦耳热,通过电-热场双向耦合的方式反馈迭代求解计算,得出的键合线温度分布如图7所示,探针标明键合线部位的温度数值,最低107.24℃位于FRD 芯片接触区;最高175.88℃位于负极连接线位置,键合线由于长短不同以及周边散热结构不同,导致其单位体积的发热量不同。

图7 键合线电热场分布

3.4 键合线的形变量

IGBT 芯片产生热量导致模块内部温度升高,模块内各层材料因具有各不相同的热膨胀系数,在热流冲击下,各层状结构的形变程度不同,受限于彼此间的固定约束,层状结构间发生周期变化的剪切应力,焊接层将发生不可恢复的塑性形变且不断积累,从而导致焊接层发生损伤变形直至失效。在结构场仿真中抽取电磁场键合线的电磁力及热场的热应力反馈迭代,作为键合线受力的边界条件受力分析。键合线的电热应力分布不同而产生形变,将会产生“Mises 等效应力”,形状改变比能。形状改变比能是引起材料塑性变形破坏的主要原因。

各部位键合线的形变量如图8 所示,最大值为0.033612mm,最小值为0.0038mm,形变量放大100 倍,部分键合线有些变形。铝键合线拱形顶部等效应力分布如图9 所示,其等效应力分布在83.68~116.4Mpa 之间,较大的应力会加速器件的疲劳老化。

图8 键合线的形变量

图9 铝键合线拱形顶部等效应力分布图

铝键合线根部等效应力分布如图10 所示,其等效应力分布于150.4~218.86Mpa 之前,键合线的根部应力大于拱形顶部的等效应力。

图10 铝键合线根部等效应力分布

IGBT 模块正常工作时,受温度变换产生的热应力影响,键合线可能会发生剥离现象,此时只要有一根键合线发生损伤老化时,其它键合线的电流会增大,引起模块热量的升高,促使IGBT 模块进一步老化失效。

4 结论

结合模块部件及布局结构进行边界条件的仿真,高电流密度DBC 覆铜板发热、键合线的电流密度、铝键合线电热场和形变、拱形顶部和键合线根部等效应力分布等,验证了芯片排布的均匀性及模块热特性。研究表明:铝丝均流布局中铝丝不能太短,也不能太长,尽量实现长短接近一致,避免芯片中间铝键合线的可靠性差;铝键合线根部的热应力影响较大,需考虑温度对键合线热应力影响;IGBT 开关频率较高,芯片的均流布局尽可能近,减少杂散电感;栅极寄生电阻、铝丝的长度和形状保持一致。通过仿真有效解决了大电流IGBT 模块的均流和热均匀分布问题。