一种便携式控制机箱的散热改进分析

田洪宝,卫剑梅,雷 鹏

(中国电子科技集团公司第三研究所,北京 100015)

0 引言

便携式控制机箱由于重量轻、内部空间大、携带方便、内部可放置多个模块和板卡,被广泛用于户外设备的供电、信号采集及传输。这种机箱主要采用铝合金外壳并喷涂三防抗盐雾保护漆层。该机箱的工作环境多为户外,且需长时间经受阳光直射,因而会导致机箱内部出现一定温升。另外,由于机箱内部板卡集中,发热模块较多,长时间连续工作也会导致多个模块之间相互发生热辐射或通过框架发生热传导进而导致机箱板卡局部区域出现热量集中或热耦合现象。部分板卡模块的控制芯片均有严格的临界工作温度,如果机箱内部器件布局或总体散热设计不合理,将导致内部各发热源向外散热的效率低,可能造成部分板卡模块芯片的高温失效,进而严重影响所控制设备的正常使用。

1 控制机箱实际概况及热力学分析

便携式控制机箱外形结构如图1 所示。机箱外壳由6061-T651 优质铝合金拼接而成,尺寸为300 mm×200 mm×165 mm。机箱内部板卡安装采用标准间距的滑槽导向固定,板卡借助支撑框架和拧紧机构进行固定连接,板卡与底板通过接插件连接,其他模块如温控模块、交换机模块、编码器模块、远程继电器模块及电源模块等均采用发热面背贴铝合金安装板的方式固定。

图1 便携式控制机箱外形结构

密闭式机箱主要依靠内部模块及支撑框架间在重力作用模式下的热传导和辐射换热来进行散热,其一般散热计算公式要根据具体结构考虑内部热传导和热辐射两项基本参数,计算公式为

式中:W1为箱体散热量,W;SS为机箱内侧面积,ST为机箱上顶面面积,m2;SB为机箱下底面面积,m2;ΔT为机箱内外温差,℃;σ为斯蒂芬-玻尔兹曼常数,为5.67×10-8W·m-2·K-4;ξ为物体的表面黑度(表面辐射率);TM为环境温度和外壁面温度的平均值,℃;S为箱体外表面面积,m2。

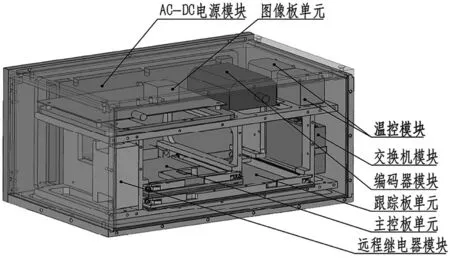

各模块主要依靠自然散热方式进行热量散发。各模块热量借助安装支架和拧紧机构将热量传导至框架,进而借助自然散热或外部风吹带走热量。机箱结构合理简化后,内部各部分组成如图2 所示。

图2 便携式控制机箱内部组成

经参考相关模块的技术资料及多次实测对比,获得各板卡及模块的平均发热功率,如表1 所示。

表1 机箱内部各发热模块发热功率统计表

机箱内部总发热功率达到56.8 W。经查询,主要核心器件主控板的控制芯片耐热极限为70 ℃,跟踪板的控制芯片耐热极限为70 ℃,电源的耐热极限为80 ℃。

为加快仿真速率,借助三维软件对机箱进行合理简化,对部分不影响内部散热结果的结构件及螺纹孔特征进行简化。简化后的机箱结构如图3 所示。

图3 特征简化后的机箱结构

将模型导入仿真软件,再次利用自带的SIMPLY功能对模型进行转换,转换成可计算的模型。转换后的模型完整地进行了特征保留,同时将各部分模块转换为ICEPAK 软件可识别的模块类型[1-2]。转换后的机箱特征如图4 所示。

图4 模型转换后的机箱结构

将环境温度设置为35 ℃,选择Zero-equation湍流模式和沿着Z轴的重力加速度,打开辐射选项,以确保各模块间能进行热量辐射交换。在property内部对各模块进行材料赋予及发热功率添加,其中发热较大的电源模块、主控板及跟踪板需额外添加发热源[3]。板卡模块热源添加如图5 所示。

图5 添加板卡模块热源

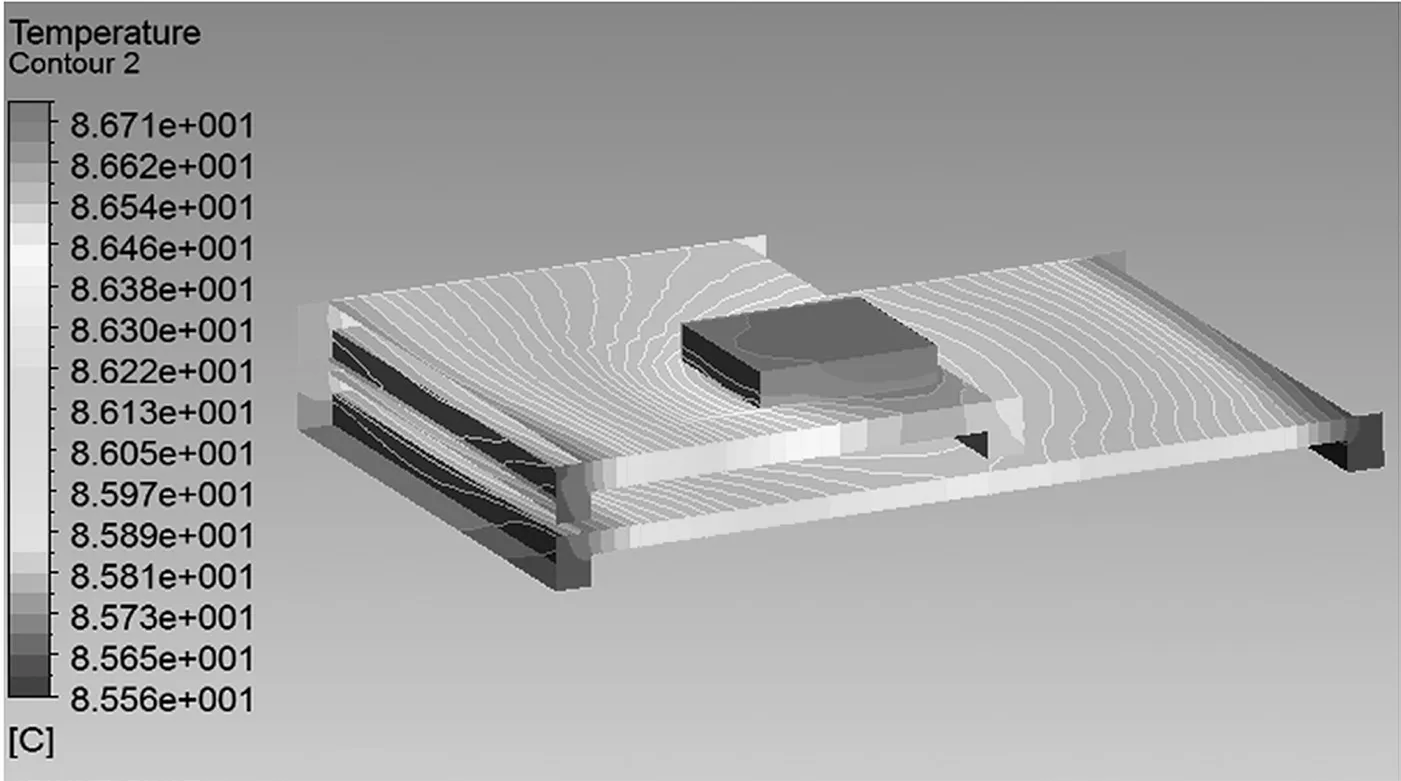

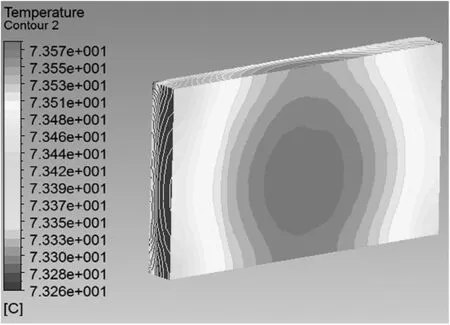

主控板及跟踪板组件平面二维剖切温度场仿真结果如图6、图7 所示。主控板及跟踪板组件的三维温度场仿真结果如图8 所示。电源模块的三维温度场仿真结果如图9 所示。

图6 主控板组件平面二维剖切温度场

图7 跟踪板组件平面二维剖切温度场

图8 主控板、跟踪板组件三维温度场

图9 电源模块三维温度场

由仿真结果可见,电源模块的发热较大,其附近热量相对较高,且热量通过机箱壁板陆续传递到附近的板卡和其他器件。主控板与跟踪板因距离较近,两者安装框架发生了热传导交换,两种板卡的芯片部位热量均较高,最高温度均超过了各自的极限耐受温度。因箱体封闭,箱内热量仅能通过箱体壁向外散发热量,散热效率有限[4]。导致该问题的原因主要有以下4 个。

第一,主要工作板卡主控板和跟踪板布置过于靠近,导致热量通过拧紧框架进行持续的热传导,进而出现两个板卡之间的热传导交换,加剧了板卡的升温速度。

第二,电源模块固定在机箱铝合金后壳,由于系统模块较多且均需供电,导致其发热功率也比较高,为主要热源。热量沿着由高到低的传播路径不断地向其他温度相对较低的模块转移,导致电源安装板附近形成了较高的热源扩散。

第三,热耦合。板卡之间的主要发热芯片距离较近,由于无风扇吹动,热量只会在重力作用下扩散,通过热辐射的方式进行不断传递,造成互不直接接触的器件之间的间接热耦合,进而加剧了机箱内温度上升势头。

第四,框架传热。机箱内部框架多为铝合金材料,导热系数较高。如果内部热量无法及时散发,机箱框架也会间接地成为热源,进而导致热量四处扩散。

由仿真结果可知,主控板最高温度已超过临界温度70 ℃,跟踪板局部最高温度已超过临界温度70 ℃,电源模块部位最高温度已达到74 ℃,电源模块热量和箱体内部板卡之间发生了热交换,导致箱内多个器件极限温度出现了大幅上升,进而导致部分板卡超过耐受极限温度而失效。

2 控制机箱的内部散热改进思路

考虑到机箱内部布置和发热情况,考虑从以下5 个方面[5-6]实施改进:将主要发热源与其他热源做绝热隔离,降低热传导效率,拉远传热路径;机箱内部热量之间通过热传导传播,将主要发热器件距离拉远,降低相互间的热耦合;对主要发热源上的芯片等核心器件加装翅片散热,降低核心芯片的高温聚集;由于机箱主要放在空旷干燥的地方,为实现内部热量的良好散发,在机箱内部形成贯通通道,帮助热量散失;对发热芯片加装风道,风道直吹发热芯片,快速带走热量。

因此,结合工程实际可操作方式,提出以下改进措施。

第一,电源为主要热源,要实现其与第二热源跟踪板的隔离,将其挪至机箱外部放置,并在发热源安装面上加工翅片进行对外传导散热。同时,在机箱和电源模块之间加装低导热率的硅胶垫,进行热传导隔离。

第二,拉大主控板与跟踪板板卡的上下安装间距,同时更改板卡固定框特征,避免框架距离过近。

第三,针对板卡组件的主要芯片发热源加装散热翅片,同时在前盖特定位置开窗,进行风吹散热。芯片的散热翅片迎风安装,以快速带走热量。

第四,在前盖上正对两个板卡发热芯片的位置加装散热风道,在机箱后壳上加装两个3010 系列抽风风扇,在电源模块盒体侧部加装4 个3010 系列抽风风扇。这样,箱体风扇直吹电源模块辅助散热,电源模块风扇将内部热量持续抽出,同时进风道可实现主发热芯片的热量散失。

当机箱散热除了热传导和热辐射,添加了外部对流时,箱体的散热量计算发生了变化,具体计算公式为

式中:W1为箱体散热量,W;SS为机箱内侧面积,m2;ST为机箱上顶面面积,m2;SB为机箱下底面面积,m2;ΔT 为机箱内外温差,℃;σ 为斯蒂芬-玻尔兹曼常数,为5.67×10-8W·m-2·K-4;ξ 为物体的表面黑度(表面辐射率);TM为环境温度和外壁面温度的平均值,℃;S 为箱体外表面面积,m2;μ 为通风口处风速,m·s-1;A 为通风口面积,m2。

控制机箱内部改进点如图10 所示。

3 控制机箱内部改进后的热力学仿真验证

改进后,再次进行热力学仿真。主控板及跟踪板组件的平面二维剖切温度场仿真结果如图11、图12 所示。改进后的主控板及跟踪板组件的三维温度场仿真结果如图13 所示。改进后的电源模块的温度场仿真结果如图14 所示。绝热硅胶的温度场仿真结果如图15 所示。

图11 改进后的主控板组件平面二维剖切温度场

图12 改进后的跟踪板组件平面二维剖切温度场

图13 改进后的主控板、跟踪板组件三维温度场

图14 改进后的电源模块三维温度场

图15 隔热硅胶垫三维温度场

由仿真结果可见,将主要热源电源模块隔离并加装散热翅片以及对主要发热芯片设置散热风道后,机箱内部热源集中现象得到较好的解决,主控板和跟踪板的极限温度分别为68.3 ℃和67.9 ℃,均低于各自的安全温度极限。电源模块因加装了散热风扇和导热翅片,极限温度为63.0 ℃,较之前大幅下降;隔热硅胶垫温度场显示,因加装了隔热硅胶垫,电源热量向箱体传导的速率明显降低。通过仿真结果可发现,机箱内热流已形成完整的贯通通道,有效确保了机箱内部各板卡的正常工作温度。

4 结语

通过对控制机箱内部结构进行局部改进,有效解决了箱体在户外长时间连续工作后内部板卡过热导致板卡超过温度极限而失效的情况,确保了箱体内部各模块单元正常的工作环境。经过仿真计算验证,本文得出以下改进结论:电源模块发热较大,需与其他发热源借助低导热率材料做导热隔离,避免发生阶梯热传导;板卡间距适当留出距离,降低主要发热芯片间的热辐射传导散热概率;对主要发热芯片加装风道,可有效降低芯片热量集中,避免高温失效;机箱加装风扇,可有效形成贯通的散热通道,有助于散发热量。