高能束表面改性技术在航空领域的应用

陈 军,李 伟,郝胜智

(1.大连理工大学材料科学与工程学院,大连 116024;2.大连理工大学(鞍山)研究院,鞍山 114051)

高能束表面改性技术是利用高能量密度束流(激光束、电子束和离子束)作为改性源,辐照材料或工件表面,改变其组织结构或化学成分,进而实现材料或工件表面性能的提升和使用寿命的增加。传统表面改性技术(喷砂、渗碳、渗氮、表面涂层等)虽然工艺成熟、应用广泛,但各自存在缺点,如喷砂有严重的噪声和环境污染,渗碳、渗氮处理工期长,表面涂层与基体的结合强度低,阳极氧化适用范围有限,无法满足节能环保及日益增长的材料表面性能要求。而高能束表面改性技术具有非接触、无污染、材料适用性广、便于精确控制等优点,能显著提升材料表面硬度、耐磨、耐蚀、抗氧化等性能指标,是航空领域实现材料性能提升的有效手段之一[1]。

1 激光表面改性技术

高能量密度激光照射在材料表面,逆向轫致辐射被材料表层吸收转变为热能,材料表面温度快速升高,发生相变、熔化甚至气化,随后热量向材料深处快速传导,表面温度又快速降低,经此“骤热极冷”过程,实现材料表面的强化处理。激光表面改性在工艺上主要包括激光相变硬化、激光熔覆和激光冲击强化等方式,另外还有激光退火、激光合金化、激光熔凝等。

1.1 激光相变硬化

激光相变硬化(Laser transformation hardening,LTH)又称激光淬火,是通过激光扫描使材料表面温度达到相变温度以上、熔点以下,再以高于临界冷却速率冷却,从而实现自淬火的一种方式[2],其原理如图1 所示。

LTH 是最早获得应用的激光表面改性技术,得益于高功率密度激光器的发展,在表面硬化加工领域现已争得一席之地。LTH 最先广泛使用的是Nd:YAG 激光器,后来半导体激光器和光纤激光器因结构紧凑、性能稳定、电光转换效率高、价格较低等优势更受青睐[3]。LTH 具有变形小、表面硬度高的特点,技术已较为成熟,适用于铸铁、碳钢、低合金高强钢、工具钢、模具钢、高合金钢等,尤其适合钢制高精度零件及局部区域的处理。LTH 装备已有批量成品出售,以半导体激光器为束源的设备结构如图2 所示[4]。

国内外学者对LTH 开展了广泛的试验研究和应用尝试。刘江龙等[5]使用CO2激光器对GCr15 钢进行LTH 处理,SEM、TEM、XRD 等的分析结果表明,GCr15 钢中马氏体的质量分数为0.90%,比正常淬火高0.40%,说明LTH 改性的主要机制为马氏体相变;Carrera–Espinoza 等[6]对1538MV 钢进行LTH 处理,结果表明材料中的铁素体与珠光体转变为马氏体,且相比于常规淬火,马氏体分布更加均匀;Rana 等[7]对不同碳含量的碳素钢进行LTH 处理,结果显示30 钢表层组织为板条马氏体,45 钢表层的马氏体组织更加细密。虽然学界对LTH 改性技术的应用进行了广泛研究,但对于LTH 机理的理解尚未完全达成一致。

美国通用汽车公司是首个将LTH 用于工业生产的企业,于20 世纪70 年代就建立了汽车换向器壳体内壁、柴油机缸套等部件的LTH 处理生产线,取得了良好效果。国外应用高功率激光器对潜艇、飞机等的重载大齿轮进行LTH 处理,解决了常规热处理引发的大变形、高噪声等问题[8]。我国LTH 技术起步于20 世纪80 年代,先是在汽车发动机缸体、缸套等方面开展应用研究,后逐渐拓展到航空航天、冶金等领域,通过对轴体、套筒、齿轮、叶片、模具部件的改性使其获得了良好的强化效果[9]。

1.2 激光熔覆

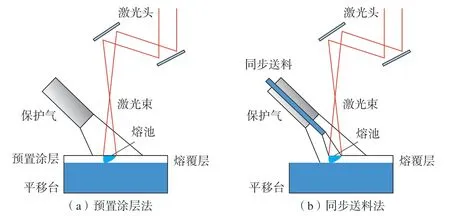

激光熔覆(Laser cladding,LC)是使用激光作为热源,加热、熔化合金粉末或复合粉末,使之与基体材料形成一层冶金结合的表面涂层,从而显著改善基体表面特性的强化方式。根据粉末添加方式的不同,LC 分为预置涂层法和同步送料法[10–11],其原理如图3 所示。

图3 LC 原理示意图Fig.3 Schematic diagram of LC principle

LC 工艺主要包括熔覆粉末的制备、熔覆对象的适用性验证和熔覆缺陷控制3 个方面。熔覆粉末主要包括自熔性合金粉末和复合粉末两大类,其中自熔性合金粉末又可分为镍基、钴基、铁基3 个系列。经验证,LC 广泛适用于各种金属材料及其工件,既可针对表面磨损、腐蚀、划伤、缺损等进行修复,又可提高其表面耐磨、耐蚀、抗氧化等使役性能[12]。LC具有结合强度高、粉末选择范围广等特点,既解决了电弧焊、氩弧焊等传统热加工方式无法避免的变形、疲劳损伤问题,又化解了电镀、喷涂等传统冷加工方式涂覆层与基体结合强度低的矛盾[13]。熔覆缺陷的控制是LC 技术的难点,随着熔覆层厚度的增加,表面缺陷逐渐增多,而最为棘手的裂纹缺陷限制了LC 向工业应用转化的速度。裂纹主要出现在表面与界面搭接处,由残余应力(包括热应力、组织应力和约束应力)引发,控制涂层的裂纹缺陷可采用多种策略,包括合理选择涂层材料、优化工艺参数、采取预热和后热处理、应用辅助场、使用数值模拟预测裂纹产生及扩展等[14]。

LC 制备高硬耐磨涂层涵盖材料设计、工艺优化、统计计算、仿真模拟、辅助技术研究等多个方面,其中工艺优化涉及激光功率、扫描速度、送粉速率、载粉气流量、搭接率、熔覆路径、熔覆层数等多项参数。Guo等[15]在激光能量密度72 J/mm2时制备多层24CrNiMoY 涂层,发现其润湿性良好,未出现裂纹和未熔区等缺陷,而且选择合适的能量密度可有效减少夹杂物的析出,降低涂层的热应力。许妮君等[16]使用LC 制备DL2501 和DL155 梯度涂层,表面硬度达到763HV,分析结果表明涂层硬度随扫描速度的增加而下降,是因输入能量不足、强化相形成量少而导致。龚玉玲等[17]使用LC 在TC4 表面制备Ni60A 涂层,发现搭接率过高易导致涂层中强化相稀释、涂层硬度降低,而搭接率过低不利于热量的积累和强化相的析出。

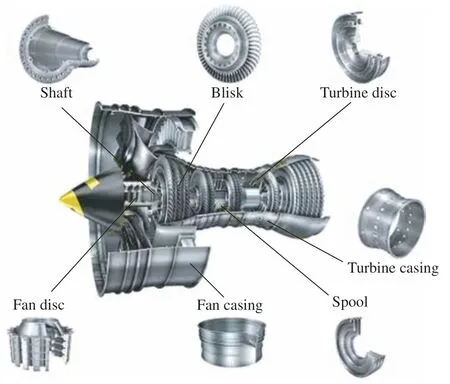

LC 技术在航空领域应用研究的重点是航空发动机的修复和航空材料的强化机制。整体叶盘是航空发动机提高性能、简化结构、降低重量、提高耐久性的重要部件,在其使用过程中若遇到外物打伤或振动导致转子叶片出现裂纹,会使叶盘整体报废。美国H&R 公司、Optomec公司使用LC 技术相继完成了GE–T700 整体叶盘的修复,并通过了疲劳性能试验;德国弗劳恩霍夫协会对Ti6246 整体叶盘修复开展研究,使用合金粉末按照修复路径程序进行多层激光沉积,从而完成叶片几何尺寸的恢复;美国通用电气公司申请了LC 修复整体叶盘的专利,并致力于推动该项技术的工程应用[18]。

LC 在我国航空修理领域的应用始于20 世纪90 年代,首先用于航空发动机的修理[19],主要解决发动机涡轮转子叶片叶尖磨短的接长、叶身损伤的修复和发动机风扇机匣静子叶片的修复[20–22],而后针对铝合金、钛合金、镁合金等金属材料制造的飞机构件,如摇臂、支架、起落架活塞杆的法兰盘等承力构件的裂纹、腐蚀等进行LC 修复[23],如图4 所示。

图4 LC 技术可用于修理的航空发动机结构Fig.4 Applications of LC in aero-engine components

从21 世纪初,北京航空航天大学大型金属构件增材制造技术国家工程中心王华明院士团队就对航空材料表面LC 强化开展了大量研究,分析了颗粒增强涂层、金属间化合物复合涂层、陶瓷基复合涂层等对航空零部件表面性能的影响,相关研究成果大幅提高了材料表面的耐磨、耐蚀、抗氧化和阻燃等性能[24–27]。

1.3 激光冲击强化

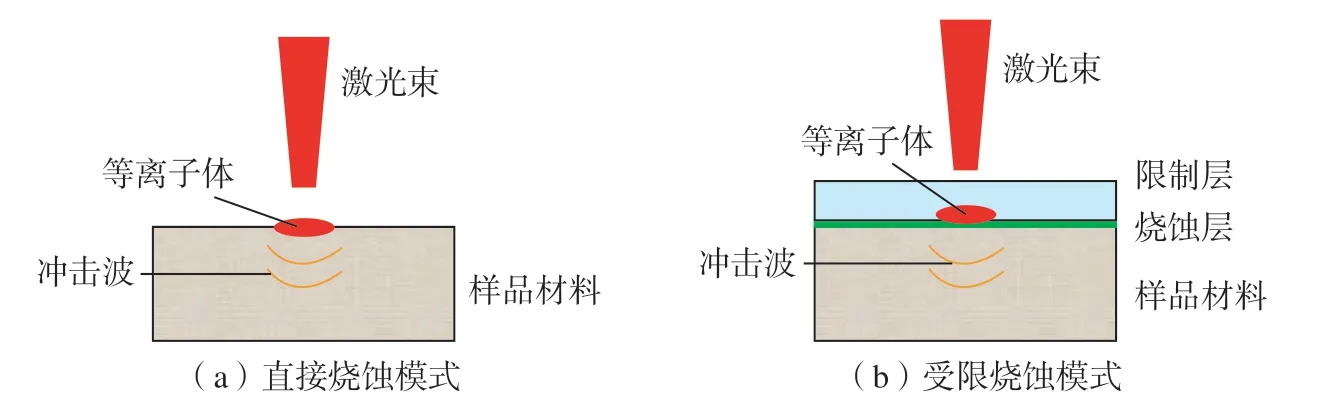

激光冲击强化(Laser shock peening,LSP)技术是指利用高功率密度(1 GW/cm2以上)的短脉冲(ns级)激光穿过透明约束层作用于金属表面的吸收层(厚度约0.1 mm),吸收层迅速受热气化,产生的蒸气急剧吸收后续激光能量并形成高压等离子体(1 GPa 以上)[28],如图5 所示;等离子体迅速膨胀、爆炸,产生强烈的冲击波[29],作用于金属表面并向其内部传播。当冲击波的峰值压力超过金属动态屈服强度时,金属表面发生塑性变形,形成孪晶和细小的位错亚结构,同时在金属的表层形成较大的残余压应力,从而大幅提高表面强度、硬度和抗疲劳性能[30]。

图5 激光致等离子体的形成Fig.5 Formation of laser induced plasma

LSP技术由美国俄亥俄州巴特尔–哥伦布斯实验室在1972 年发明[31],后经GEAE、LSPT 等多家公司发展而逐渐走向成熟。1992—1994 年美国GEAE 公司对航空发动机叶片进行了LSP 系列试验,2000 年GEAE 公司采用脉冲能量5 J 的Nd:YAG 激光器进行LSP 处理,使LSP 走向了工业化。2002 年LLNL 公司在板条结构的基础上,开发出了结构更为紧凑的激光器,并采用机器人夹持待处理叶片,极大提高了LSP 的处理效率和准确性[32]。20 世纪90 年代中期到21 世纪初,美国企业成功将LSP应用于F101、F110、F119 等发动机风扇、压气机、整体叶盘的叶片的改性与修复,将叶片前缘损伤容限提高了15 倍以上[33]。2008 年MIC 公司建立了LSP 生产线,主要用于罗罗公司Trent500、800、1000 型发动机风扇、压气机叶片的强化处理[34]。LSPT 公司开发的快速涂覆系统极大提高了LSP 处理的效率,将叶盘整体处理时间从40~44 h 缩短到8 h 以下,运行成本降低了50%~75%[35–36],所开发的Procudo200 型LSP 系统如图6 所示[37],快速涂覆系统如图7 所示[37]。

图6 LSPT 公司开发的Procudo200 型LSP 系统[37]Fig.6 Procudo200 LSP system developed by LSPT[37]

图7 LSPT 公司开发的快速涂覆系统[37]Fig.7 Rapid coater system developed by LSPT[37]

在国内,空军工程大学、中国航空制造技术研究院、中国科学院沈阳自动化所先后完成整体叶盘LSP 设备的试制,填补了我国工业应用激光冲击强化设备的空白。经LSP 处理后,叶片的疲劳强度提升20%,寿命提高4~6 倍[38–39]。

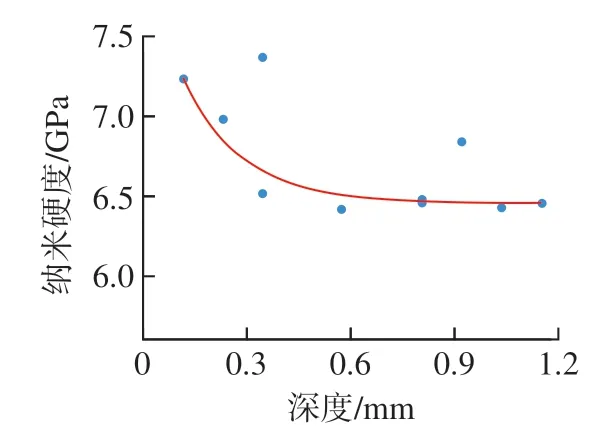

LSP 具有高能、高压、超快、高应变、非接触等特点,在诸多重大装备部件上实现了工程应用,其中航空发动机部件高周疲劳断裂问题的有效处理是推动该项技术快速发展的关键。航空发动机风扇叶片因高周疲劳和外来物吸入打伤会发生损坏,严重威胁飞行安全,通过LSP 技术进行表面处理,可提高航空发动机叶片性能,延长其使用寿命。第二代和第三代航空发动机涡轮叶片材料是多晶系(变形、铸造)和定向凝固镍基高温合金,第四代涡轮叶片材料则以单晶高温合金为主。周留成等[40–41]对镍基高温合金涡轮叶片经LSP 处理后的抗疲劳性能进行了测试,结果表明530 ℃下涡轮叶片高低周复合疲劳的安全寿命在振幅1.5 mm 时提高了1.63 倍,在振幅1.7 mm 时提高了1.32 倍。Lu 等[42–44]研究了LSP对单晶高温合金微观组织和基本力学性能的影响,观察到在合金表面形成了厚度约0.3~0.6 mm 的表面硬化层(图8),不仅显著提升了材料表面的纳米硬度,还限制了表层材料的滑移,使其具有更高的拉伸塑性。

图8 LSP 处理后材料表面形成硬化层[42]Fig.8 Material surface forms a hardened layer after LSP treatment[42]

目前对航空发动机部件LSP 工艺关注的共性问题是材料在激光诱导冲击波作用下的残余应力分布规律、组织结构特征和演化机制、抗疲劳强化机理,以及合金钢、钛合金、镍基高温合金等典型材料在不同冲击强化工艺参数下的力学性能表现[45]。

2 电子束表面改性技术

电子束分为连续型与脉冲型两种,其中连续型电子束主要用于打孔、焊接和切割,脉冲型电子束主要用于金属材料的表面改性。脉冲型电子束又细分为低能量密度长脉冲电子束和高能量密度窄脉冲电子束,其中低能量密度长脉冲电子束改性效果不显著,实际应用中更多使用高能量密度窄脉冲电子束,即强流脉冲电子束(High current pulsed electron beam,HCPEB)。

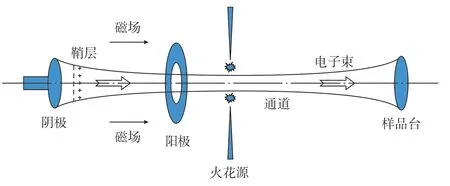

HCPEB 通过使用等离子体填充系统来提高电子束的持续时间和改善束流密度的均匀性,其基本原理如图9 所示。供电系统输出的加速电压首先加载在电子枪阴极,电场被限制在靠近阴极的狭窄空间,引起电子爆发性激发,形成密集的阴极等离子体,与阳极等离子体构成双层夹板结构(称作“阴阳等离子体鞘层”),阴极加速电压再转加在鞘层两侧,就产生了强流脉冲电子束[46]。当电子枪和电子束漂移空间充满阳极等离子体时,阴极电场强度和电子束导流系数都会得到较大程度的提高。

图9 HCPEB 原理示意图Fig.9 Schematic diagram of HCPEB principle

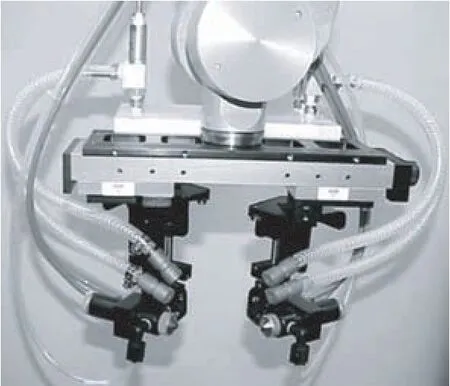

中国、俄罗斯、英国、韩国、乌克兰等都开展了HCPEB 方面的研究工作,主要包括两个方面:一是HCPEB 装备的开发;二是HCPEB辐照改性的机理和效果研究。俄罗斯是以HCPEB 装置的研发和性能优化为主,英国、韩国、乌克兰则以HCPEB 对各种材料表面组织和性能的影响为主[47–51]。国内,大连理工大学郝胜智教授团队在俄制HCPEB 装置的基础上,自主开发研制了HOPE系列HCPEB 装备,如图10 所示,填补了国内在这一领域的空白,具有完整的知识产权体系[52–54];大连理工大学团队[55–58]、江苏大学团队[59–60]、东北大学团队[61–63]、重庆理工大学团队[64]、大连理工大学(鞍山)研究院团队[65–66]等以HOPE 系列HCPEB装置为基础,针对不同金属材质在电子束作用下硬度、耐磨性、耐蚀性等的强化机制进行深入研究,取得了一批研究成果。

图10 HOPE–I 型HCPEB 装备Fig.10 HOPE–I HCPEB system

HCPEB 表面改性与激光表面改性机制相近、工艺相似,按作用效果也可分为表面淬火、表面合金化、表面熔覆、表面非晶化、表面冲击强化、表面薄层退火等。但相比激光表面改性,HCPEB 改性技术具有3个突出特点:一是能量转换率高(约90%),改性区域精准;二是能量主要在材料的次表层吸收,部件变形小,改性效果更好;三是真空气氛下改性表面质量高、二次污染小。目前HCPEB 针对航空部件的改性应用还较少,主要研究方向是分析HCPEB辐照各种金属及合金所产生的改性效果。

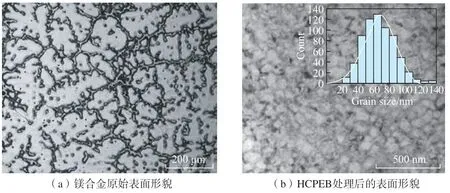

俄罗斯TOMSK 强电流研究所的Markov 等[67]率先开展脉冲电子束系统电物理特性的原理研究、技术改造及HCPEB 与各种材料相互作用的特性研究;SKF 工业公司与美国空军空气动力航空实验室合作,采用电子束表面淬火处理飞机发动机主轴轴承套圈,结果表明处理后的轴承滚动接触表面硬化层深度达到0.76 mm,可有效抑制轴承套圈轴向疲劳裂纹的产生与扩展[68]。李旻才[55]使用HCPEB 辐照AZ91 镁合金,通过选择性蒸发提升表面Al 元素含量,发现镁合金表层晶粒显著细化,α–Mg 树枝晶转变为Mg3.1Al0.9亚稳相,大块Mg17Al12颗粒转变为细小的网状物,形成非平衡表面复合纳米结构,表面磨损速率降至改性前的47%以上,耐腐蚀性能提高1 个数量级,如图11 所示。

图11 镁合金经HCPEB 处理后表层晶粒显著细化[55]Fig.11 Crystalline grains in the magnesium alloy surface become distinctly finer after HCPEB treatment[55]

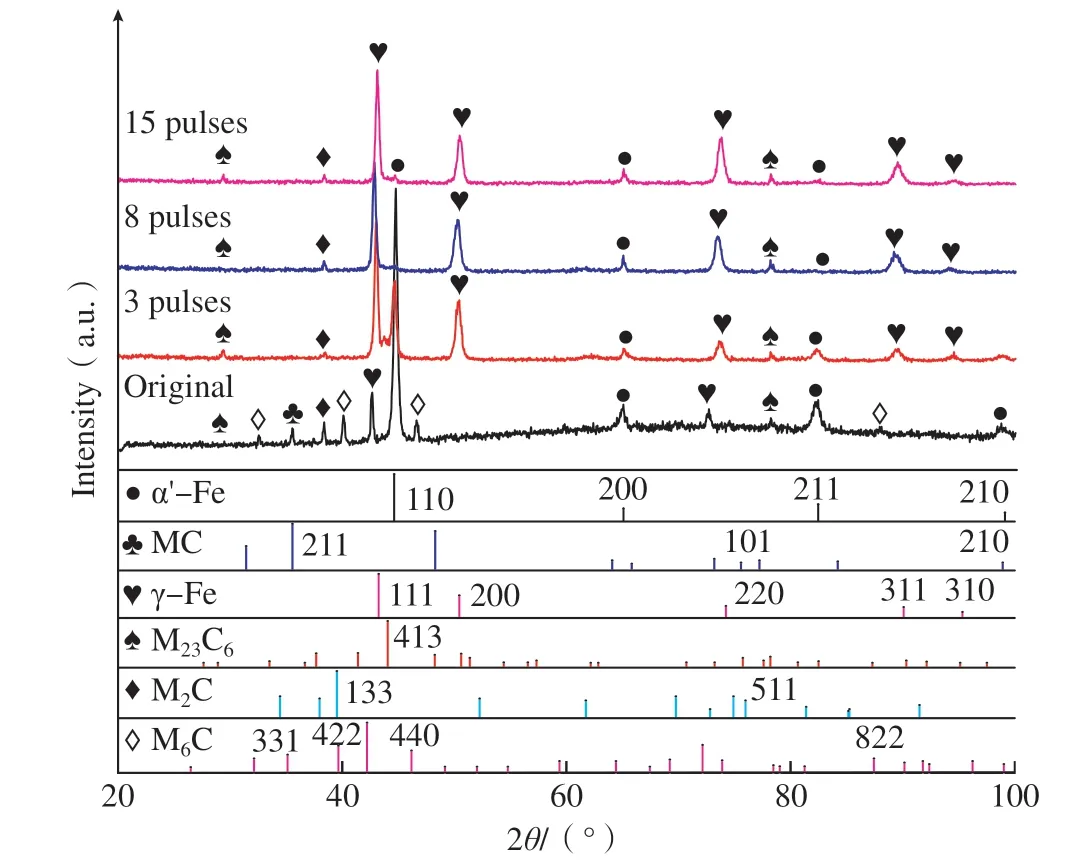

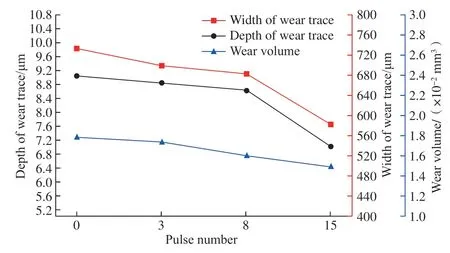

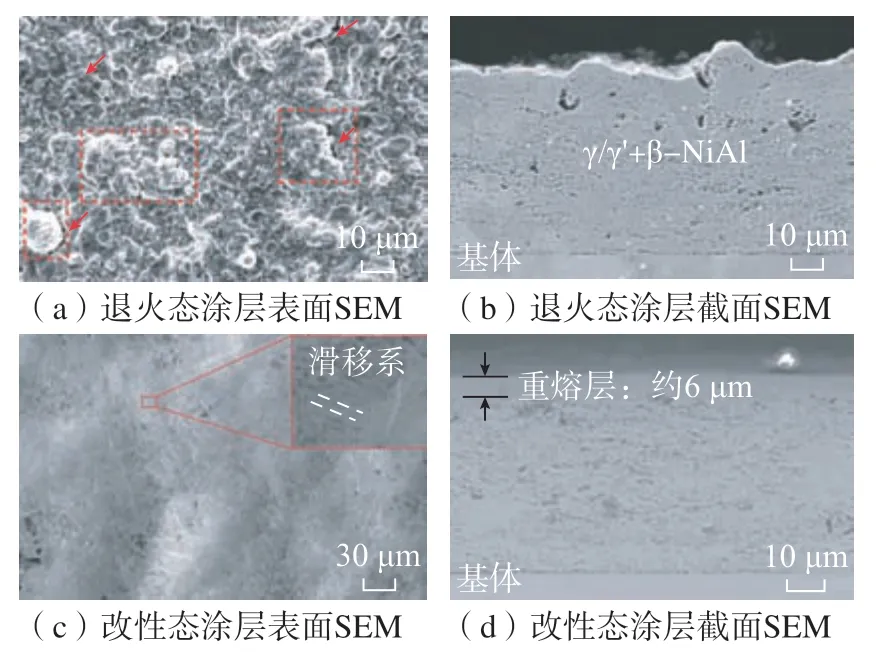

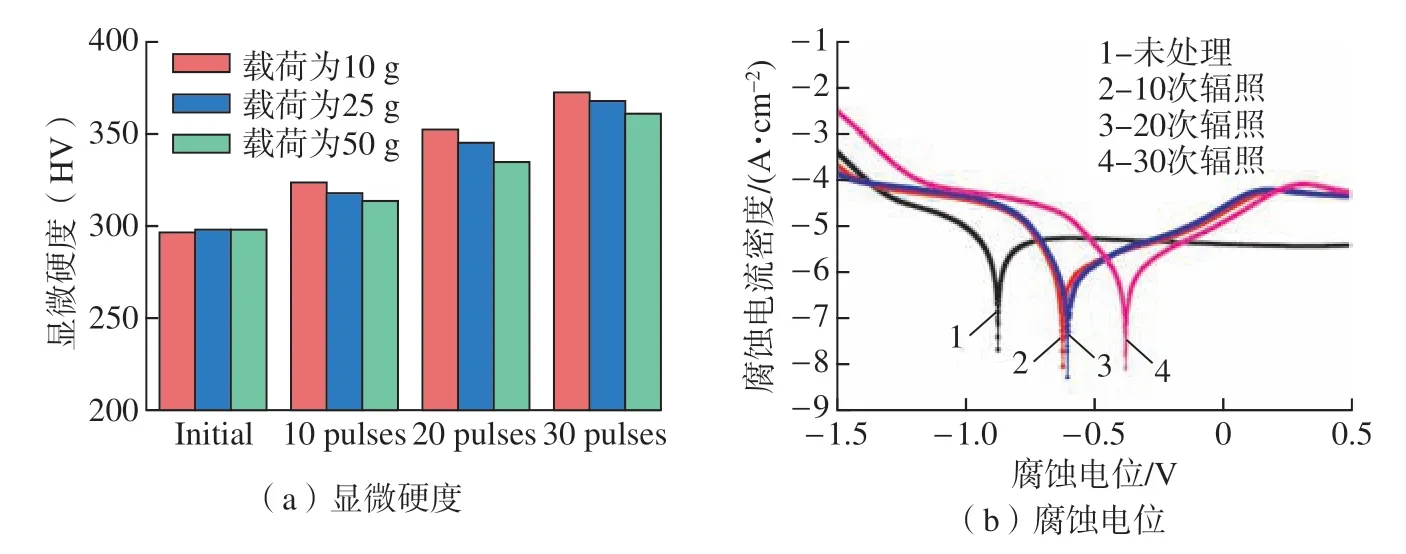

彭文海[57]使用HCPEB 辐照WC–10% Co 硬质合金,发现硬质合金表面生成厚度约为1 μm 的致密改性层,微米尺寸的碳化钨晶粒转变为大量纳米尺寸的细小晶粒,其间还弥散分布着球状纳米石墨颗粒,HCPEB 处理后硬质合金的表面硬度提高60%以上,耐磨性提高了3 倍以上。陈军等[66]使用HCPEB 辐照M2 高速钢,发现高速钢表层发生重熔,重熔层组织细化致密,碳化物类型改变,碳化物颗粒尺寸减小,残余奥氏体数量增加,如图12 所示;经15 个HCPEB 脉冲处理后,表面硬度提高53.5%,磨损体积减小16.5%,红硬性提高19.2%,如图13 所示。高波等[61]使用HCPEB 处理纯钛,发现处理后材料的X 射线衍射峰出现宽化和向高角度偏移的现象,说明材料表面晶粒细化,表面应力降低,晶格常数减小,同时由于电子束的净化作用,降低了表面杂质和结构缺陷,使自腐蚀电流密度降低为处理前的25%以下。蔡杰等[59]使用HCPEB辐照NiCoCrAlYSiHf 涂层,发现原始涂层的制备缺陷消失,涂层表面变得平整致密(图14),形成了丰富的变形结构和均匀的活性元素析出相(图15),改性后的涂层热生长氧化物稳定性更高,还具有更高的抗热循环性能。关庆丰等[69]利用HCPEB对TC4 钛合金表面进行Cr 合金化处理,发现表层不仅形成了数微米的Cr 合金层,同时还发生了马氏体相变,形成大量板条马氏体组织,表面显微硬度与耐蚀性能均得到显著提高(图16)。

图12 不同脉冲次数HCPEB 处理前后M2 高速钢XRD 图谱[66]Fig.12 XRD patterns of M2 HSS irradiated with different HCPEB pulses[66]

图13 不同脉冲次数HCPEB 处理前后M2 高速钢表面耐磨性能变化[66]Fig.13 Wear resistance of M2 HSS irradiated with different HCPEB pulses[66]

图14 HCPEB 处理后NiCoCrAlYSiHf 涂层表面变得平整致密,形成重熔层[59]Fig.14 NiCoCrAlYSiHf coatings become flat, compact,and form a remolten layer after HCPEB treatment[59]

图16 HCPEB 处理后TC4 钛合金表面显微硬度提高、腐蚀电位提高[69]Fig.16 Surface microhardness and corrosion resistance of TC4 titanium alloy are obviously improved after HCPEB treatment[69]

3 离子束表面改性技术

离子束表面改性是指在真空环境中利用离子束改变材料表面的形态、化学成分、组织结构和改善应力状况,赋予材料表面特定性能,使其表面与心部获得最优的性能组合,从而有效提高产品质量和使用寿命[70]。离子束表面改性主要包括强流脉冲离子束技术和离子束辅助沉积技术。

3.1 强流脉冲离子束技术

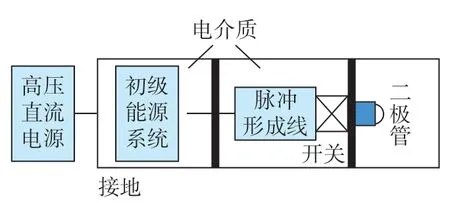

20 世纪70 年代中期,在惯性约束核聚变和高能物理研究的基础上发展出了强流脉冲离子束(High current pulsed ion beam,HCPIB)技术,高能量密度离子束辐照使材料表面快速升温,发生熔化、气化,随后又快速降温,同时烧蚀等离子体蒸气膨胀产生冲击波,热力共同作用下材料表面形貌、组织结构和化学成分变化,进而使表面性能发生改变[71]。HCPIB 装备主要由高压直流电源、初级能源Max 发生器、脉冲形成线、真空离子二极管等构成,基本原理如图17 所示,利用高压直流电源给初级能源系统充电,当达到设定充电电压时,触发器控制点火,使电容器串联向脉冲形成线放电,脉冲形成线将初级能源输出的微秒级高压脉冲转化为纳秒级高压脉冲,传输到真空离子二极管,加速和引出离子束[72]。

图17 HCPIB 原理示意图Fig.17 Schematic diagram of HCPIB principle

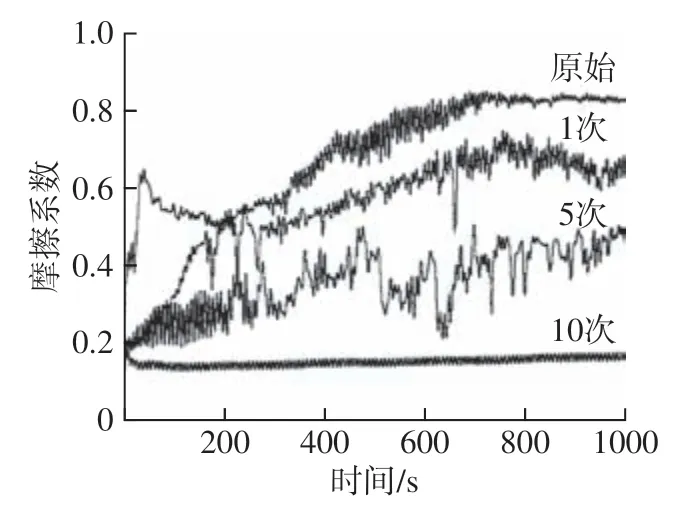

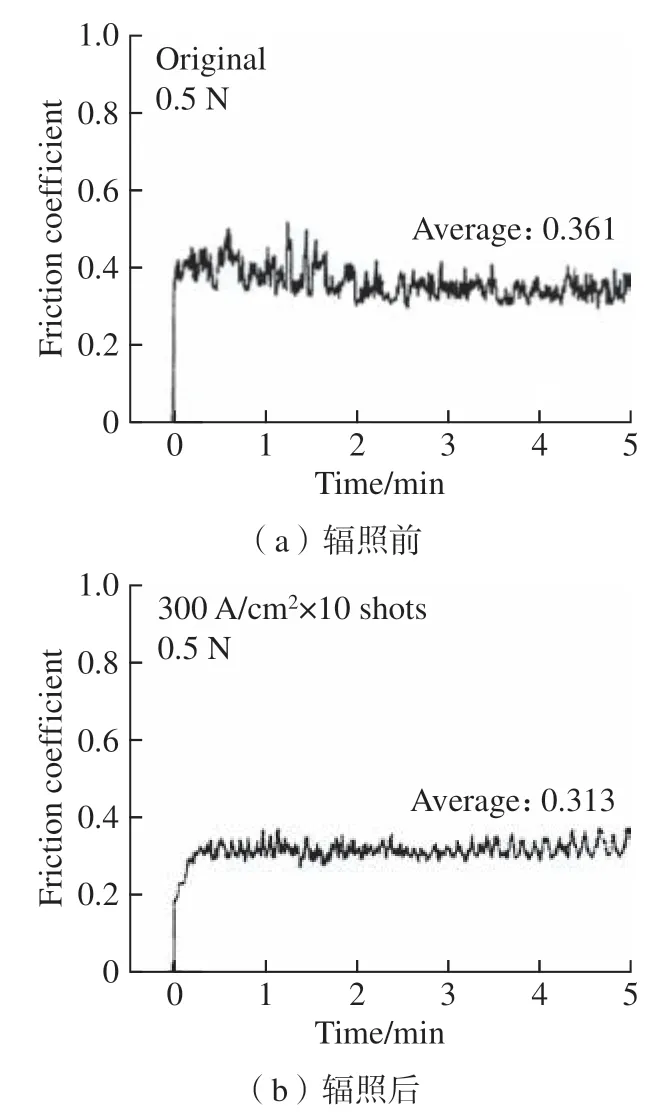

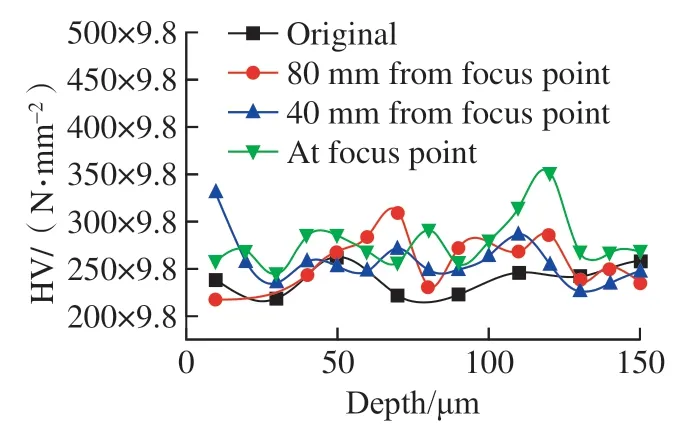

中国、美国、俄罗斯、日本、德国在HCPIB 技术领域的研究走在世界前列,但目前HCPIB 针对航空部件的改性应用还较少,研究工作更多地集中在金属材料表面强化方面。王旭[73]使用HCPIB 辐照316L 不锈钢,发现随辐照强度的增大和辐照次数的增加,不锈钢表面均呈现光滑化趋势,材料表面形成非晶和纳米晶结构,近表层产生大量位错、孪晶等亚结构,显微硬度提高;在表面光滑化、非晶化、晶粒细化、杂质选择性烧蚀等作用下,不锈钢表面摩擦系数降低(图18),磨损量减少,耐电化学腐蚀性能显著提高。李朋[74]使用HCPIB 辐照AZ31 镁合金,发现镁合金表面形成了以局部烧蚀坑和熔融扰动为主要特征的烧蚀形貌,随着离子束流密度和辐照次数的增加,熔化层和热影响区的显微组织发生明显细化;经HCPIB 辐照,镁合金表面发生快速熔化和凝固,表面化学成分趋于均匀化,第二相β–Mg17Al12分布均匀,5 次辐照试样具有优异的抗蚀性能,腐蚀电位和孔蚀击穿电位分别提高约560 mV 和630 mV,10 次辐照试样具有优异的耐磨减磨性能,载荷0.5 N 时摩擦系数降低了13.3%,如图19 所示。颜莎等[75]发现45 号钢和纯铝使用HCPIB 辐照后,束流密度足够的情况下能在约160 μm 的深度范围内提高材料表面的显微硬度,如图20 所示,并使用应力波的形成和传播对显微硬度双峰现象进行了解释。

图18 不同脉冲次数HCPIB 处理后316L不锈钢的摩擦系数变化[73]Fig.18 Changes in friction coefficient of 316L stainless steel treated with different HCPIB pulses[73]

图19 HCPIB 辐照前后AZ31 镁合金摩擦系数的变化[74]Fig.19 Changes in friction coefficient of AZ31 magnesium alloy before and after HCPIB irradiation[74]

图20 HPCIB 处理后45#钢显微硬度的深度分布[75]Fig.20 Microhardness of 45# steel at different depths after HCPIB treatment[75]

HCPIB 的改性机理、技术特点与强流脉冲电子束相似,适用范围广泛,金属(钛合金、镁合金、硬质合金、高温合金、不锈钢、高速钢和轴承钢等)、涂层(热障涂层、复合氮化物涂层和陶瓷涂层等)均可得到有效处理[76]。

3.2 离子束辅助沉积技术

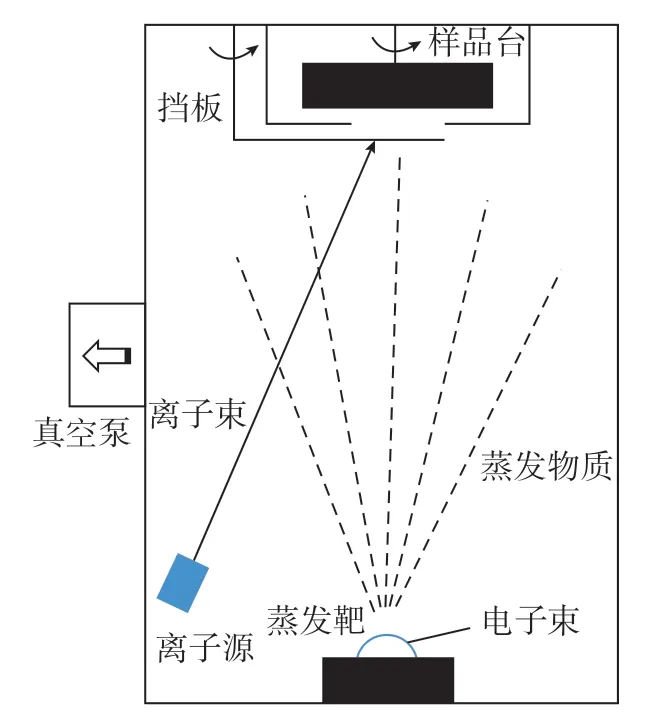

离子束辅助沉积(Ion beam assisted deposition,IBAD)是在工件表面先镀一层纳米薄膜,然后使用高能离子脉冲对薄膜进行冲击,一方面加速薄膜沉积速率,另一方面改善薄膜与基体之间的结合效果[77]。IBAD是蒸发镀膜与离子注入两种工艺的有机结合,蒸发镀膜设备简单,适用材料广泛,但镀出的膜结构松弛、性能不稳定;离子束辅助沉积使注入离子与蒸发原子发生动态混合,形成新的合金和化合物,膜层变得致密均匀,膜基结合力、稳定性和力学性能均得到显著提高。IBAD 装备是在蒸发镀膜装备的基础上附加离子源得到的[78],基本原理如图21 所示。

图21 IBAD 原理示意图[78]Fig.21 Schematic diagram of IBAD principle[78]

IBAD 将离子注入与薄膜沉积相结合,可在高真空下成膜,得到的薄膜杂质少、纯度高,还可对成膜条件独立控制,具有较高的重复性。杨鹏云等[79]使用IBAD 在Si 片上沉积Ta/Zr 薄膜,发现薄膜的沉积速率随辅源能量的增加而减小,而表面粗糙度随辅源能量的增加先减小后增加。陈丹丹[80]使用IBAD 制备Ag–Ti–Cu/MoS2复合薄膜,发现掺杂金属元素与MoS2的润湿性越好,越容易实现层状生长;Cu、Ag 属于韧性相,掺杂使薄膜增韧效果显著,Ti 属于硬质相,掺杂使增硬效果显著。李绵[81]采用常规技术制备激光薄膜,发现薄膜折射率、激光损伤阈值在高真空条件下普遍较低,使用IBAD 高能离子轰击后,薄膜表面粗糙度明显降低,最低为1.12 nm,损伤阈值提高15.44%。

航空航天领域关键零部件多发微动磨损,其主要防护措施是制备固体润滑涂层,包括MoS2薄膜涂层、WS2薄膜涂层和类金刚石碳膜涂层等,在这方面IBAD 因具有不改变固有尺寸、可制备多种涂层、工艺灵活的特点而成为主体技术[76]。

4 高能束表面改性技术对比

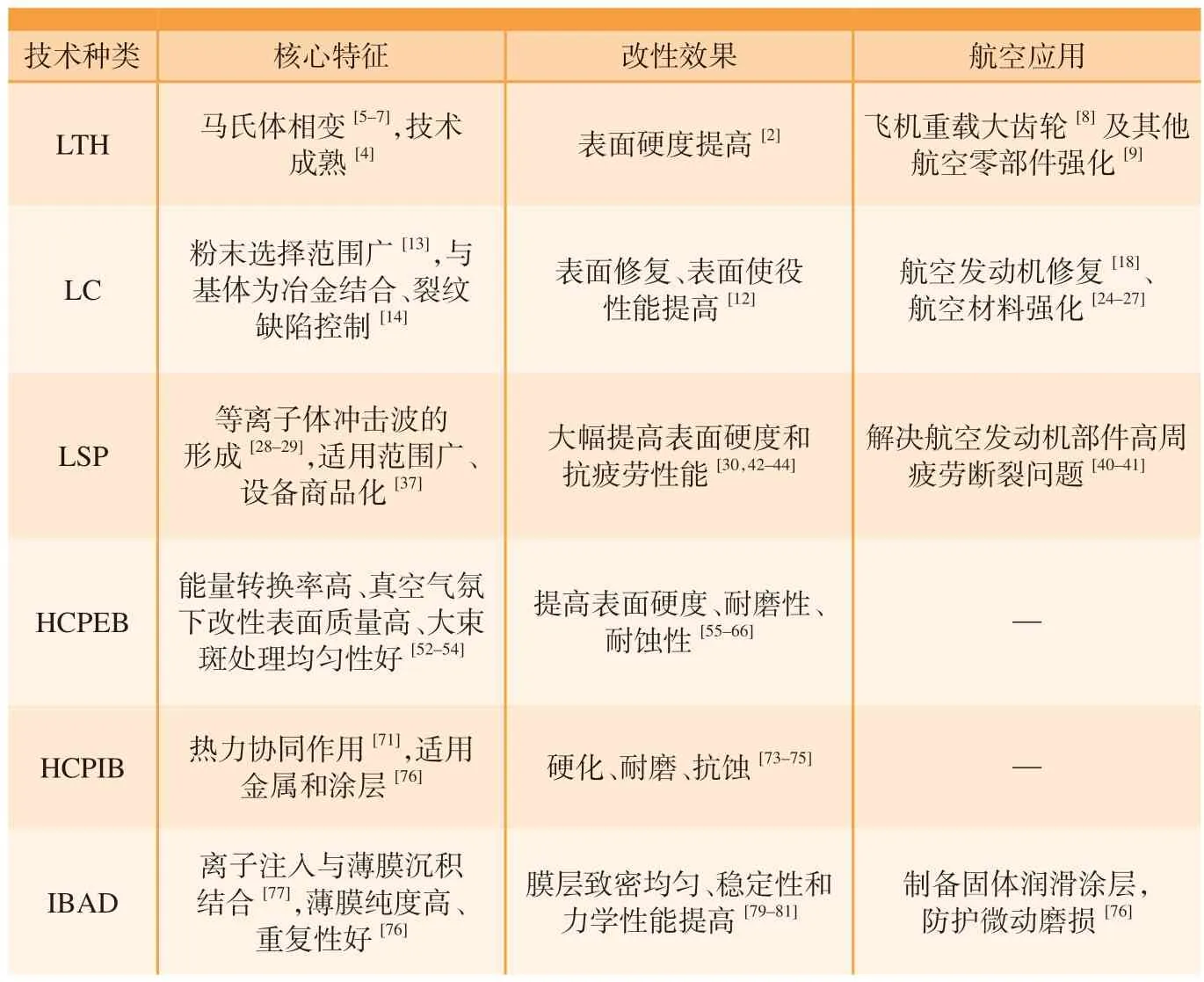

高能束表面改性技术适用于各种金属与合金,既能有效修复表面损伤,又能显著提升表面性能,其中LTH、LC、LSP、IBAD 在航空制造、航空修理领域已占有一席之地,HCPEB、HCPIB 虽对航空部件的改性应用较少,但对金属材料的改性研究已相当广泛而深入,这6 种高能束表面改性技术的综合比较如表1 所示。

表1 高能束表面改性技术对比Table 1 Comparison of high energy beam surface modification technologies

5 结论

本文对6 种高能束表面改性技术(LTH、LC、LSP、HCPEB、HCPIB、IBAD)的基本原理、设备构成和改性应用进行了综述,其中LTH 与LC已较为成熟,进一步研究重点在于就LTH 机理达成一致和控制LC 裂纹缺陷;LSP 可有效解决航空发动机部件高周疲劳断裂问题,是航空领域最受关注的高能束表面改性技术;HCPEB、HCPIB 一方面需要提高设备的性能和运行稳定性,另一方面要针对航空部件应用开展深入研究;IBAD 则通过制备固体润滑涂层实现了对微动磨损的有效防护和修复。

鉴于高能束表面改性的发展现状和存在问题,未来有3 个研究方向值得重视:一是激光束、电子束、离子束辐照不同材料进行表面改性的机理研究仍需深入开展;二是提高高能束表面改性装备的稳定化、专业化、自动化和智能化,进一步满足现代工业的发展要求;三是发展激光束、电子束、离子束等技术的组合使用,以实现束源的复合与集成,进而推进材料表面改性的高品质、高效率、多功能及一体化发展。