进气湿度对氢气循环泵循环性能影响实验研究

史明涛 张剑 李学锐 李波

摘 要:氢气循环泵是氢燃料电池系统的关键零部件之一,其循环性能受到多种因素的影响。本文通过实验手段,对旋涡式氢气循环泵进行了实验测试,分析了进气湿度对旋涡泵循环流量、压升和功耗等特性的影响。研究发现,氢气循环泵的功耗与压升成正相关。相同压升下湿气体工况的氢泵功耗略大于干气体工况的氢泵功耗,最大差值不超过40W。相同氢气流量下,进气湿度较高时氢气能获得更大的压升,氢气循环泵功耗相比干气体工况下更大。干气体工况条件下氢气循环泵循环流量随压升变化的斜率较大:压升较低时,干气体循环流量大于湿气体循环流量,压升较高时,干气体循环流量小于湿气体循环流量。

关键词:燃料电池;氢气循环泵;进气湿度;循环性能

中图分类号:TM911.42 文献标识码:A 文章编号:1005-2550(2024)02-0002-05

Experimental Study on the Effect of Humidity on the Performance of Hydrogen Circulating Pump

SHI Ming-tao, ZHANG Jian, LI Xue-rui, LI Bo

(Dongfeng Motor Corporation Research&Development Institute., Wuhan 430058, China)

Abstract: The hydrogen circulation pump is one of the key components of the hydrogen fuel cell system, and its cycle performance is affected by different factors. In this paper, the vortex pump is experimentally studied, and the influence of the humidity on the circulating volume flow, pressure rise and power consumption of the vortex pump is analyzed. It was found that the power consumption of the hydrogen circulation pump was positively correlated with the pressure rise. The power consumption of the hydrogen pump under the wet gas condition is slightly greater than that of the hydrogen pump under the dry gas condition when the pressure rise is the same, and the maximum difference does not exceed 40W. Under the same hydrogen flow, the hydrogen can obtain a greater pressure rise when the inlet humidity is higher, and the power consumption of the hydrogen circulating pump is greater than that under the dry gas condition. The slope of the circulating flow rate of the hydrogen circulating pump with the pressure rise is larger under the condition of dry gas condition: when the pressure rise is low, the dry gas circulation flow is greater than the wet gas circulation flow, and when the pressure rise is high, the dry gas circulation flow is smaller than the wet gas circulation flow.

Key Words: Fuel Cell; Hydrogen Circulating Pump; Hydrogen Inlet Humidity; Cycle Performance

1 引言

質子交换膜氢燃料电池具有无污染、高效率、高比功率、运行温度低等优点,是最具发展潜力的燃料电池动力设备之一,在汽车领域获得了广泛的应用。氢气循环泵是氢燃料电池系统的核心零部件,发挥着氢气循环利用、确保阳极燃料稳定供给等重要作用。

在燃料电池系统中,为提高氢气利用率,必须采用氢气再循环系统将过量供应的氢气进行循环回收利用。目前有两种方法,一种是利用引射器实现氢气循环,该装置没有运动部件,没有功率消耗,具有很大的优势,缺点是不能对循环流量进行主动调节,且在低功率工况下有引射效率过低、造成阳极缺气的风险;另一种方法就是利用氢气循环泵,该方法的优点是可以实现氢气流量的主动调节。

旋涡泵是氢气循环泵的一种,主要由叶轮、蜗壳及电机构成,具有结构简单、尺寸小、流量和压力稳定、噪声低等优点。目前国内外学者主要从叶片材料、数量、叶形设计及降噪等几个方面对旋涡泵进行研究,以提升泵的性能。

Badami[1]等提出一种旋涡风机的理论模型,将旋涡泵中流体的运动分为决定有效流量的切向部分和决定循环流量的径向部分,该模型将动量方程应用于侧流道中的流体,从而确定旋涡泵的扬程和效率性能,发现理论分析结果在合理的精度范围内预测了循环泵的实验结果。宋黎明[2]等分析了叶片弯度对全压性能的影响,通过对旋涡风机叶轮的前向叶片和后向叶片的单个流道进行CFD数值模拟,结合实验测试,发现在相同工况时,前弯叶片得到的全压要大于后弯叶片,而随着流量的增加,两者的全压都呈现减小的趋势。李春曦[3]等研究了叶片长度对风机性能的影响,他们对离心通风机叶片出口角方向分别加长5%和10%。研究表明,叶片长度增加5%时,工况点平均流量增加4.9%,轴功率增加15.7%,分贝提高1.6dB;叶片长度增加10%时,工况点平均流量增加 10.5%,轴功率增加30.2%,分贝提高2.3dB。李纪[4]研究了不同叶片形状对风机性能的影响,研究发现在相同交界面压力情况下,前向叶片气体单次加压获得的压差要高于直叶片和后向叶片。Badami[5]等研究了叶片间隙对氢泵性能的影响,他们对叶片进行了修改,叶片向后,通过改变叶轮盘与机壳壁之间间隙、隔舌之间间隙以及外部叶轮与外壳之间的间隙,设置间隙分别为0.3mm和0.5mm,发现随著间隙的增大,旋涡风机的性能急剧下降。李祥阳[6]等对不同转速条件下的旋涡泵进行了实验和仿真分析,发现叶轮克服流体阻力和自身重力转动的过程中,随着转速增大,氢泵功耗增加,这使得旋涡泵扬程与流量之间呈现负相关的趋势,而流量相同时,转速与扬程呈正相关关系。俞健[7]等研究发现氢气循环泵压力脉动的主要频率来源于叶轮和静止零件之间的动静干涉,随机分布的叶片能够降低叶频处的峰值。余昊谦[8]等借鉴涡轮叶片锯齿尾端结构,通过声场和流场数值模拟,优化叶片,与原模型相比,在设计工况下,旋涡泵的隔舌处压力脉动显著降低,在小流量情况下降低幅度更为明显。

综上,学者们主要通过改变叶形设计、间隙设计以及降噪手段来提升旋涡泵的性能,而进气操作条件对氢气循环泵性能的影响研究较少,我们在实验测试中发现,进气湿度等参数对氢气循环泵的流量、压升和功耗等性能有很大影响。因此,本文研究进气湿度对氢气循环泵循环性能影响规律,以期对氢气循环泵的设计选型、标定优化提供指导。

2 实验设备与工况设置

本文采用博世生产的24V ARB氢气旋涡泵为研究对象,试验在氢气子系统测试台架上进行。图1给出了试验测试台架原理图。试验测试台架由氢气供给部分(由开关阀、氢气流量计、电磁阀、加湿罐和调压阀构成)、氢气循环泵和背压装置(由电磁阀、稳压罐、背压阀和尾排装置构成)三部分组成,能够实现氢泵入口流量、压力和湿度连续可调,出口背压连续可调。该测试台架能够对氢气循环泵等进行性能模拟测试,可以提供不同流量、温度、湿度、压力的混合气(氢气、水蒸气)作为入口边界条件,通过背压阀的调节模拟电堆压降,并提供不同的压力出口边界条件。

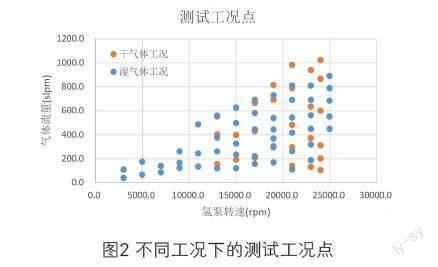

本文的试验中,氢泵入口压力设置为150kPa,入口气体温度设置为65℃,测试工质选择RH95%的湿氢气或者RH0%的干氢气,氢泵电压由24V稳压电源供给,氢泵转速通过测试台架发出的CAN信号控制,氢泵压升大小根据不同流量下电堆的流阻设置,并通过背压阀的调节来实现。测试时采用给定氢泵入口压力的测试方式,保持氢泵入口压力不变,进气流量由测试台架入口处的流量计测得。试验测试工况点共计77个,其中干气体工况测试点28个,湿气体工况测试点49个。图2给出了不同工况下的测试工况点。试验采用同一台氢泵进行测试,由于试验资源有限没有开展不同氢泵之间的对比试验。试验中,每个工况点测试稳定时长为5分钟。

3 结果与讨论

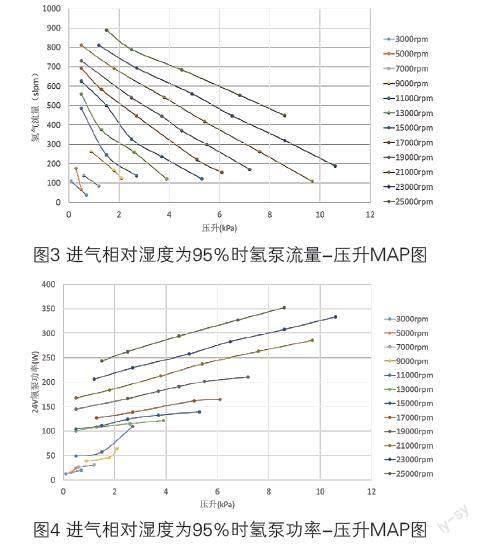

图3给出了进气温度65℃、RH 95%条件下,不同转速下氢气循环泵的流量随压升的变化。可以看出,相同转速下,随着压升增大,氢气循环流量不断减小;相同压升下,氢气循环流量随着转速的增大而不断增大;相同氢气流量时,氢泵进出口压升随着转速的增大而增大,最大压升达到10.5kPa。图4给出了相同进气条件下,不同转速下氢气循环泵的功率消耗随压升的变化。从图中可以发现,相同转速下,氢泵功率消耗随着压升增大而增大;相同进出口压升下,氢泵功率消耗随着转速增大而增大,这与李祥阳[6]等人的研究结果相一致。

对氢泵入口条件为湿氢气时的性能进行讨论之后,本文进行了氢泵入口条件为干氢气时的试验分析,详细对比了两种不同氢气湿度入口条件下,氢气循环泵的循环流量、氢泵功耗与压升之间的关系,并对物理现象背后的原因给出了理论解释。图5给出了不同转速、不同进气湿度下氢气循环流量随压升的变化关系。其中湿气体代表65℃、RH 95%的湿氢气,干气体代表65℃、RH 0%的干氢气。图6给出了不同转速、不同进气湿度下氢气功率消耗随压升的变化关系。从图中对比可以发现,在低转速(13000rpm、15000rpm)时,干气体的循环流量和压升均小于湿气体工况下的循环流量和压升,干气体工况下的氢泵功耗也明显小于干气体工况下 的氢泵功耗。随着转速增加,低压升时干气体循环流量高于湿气体循环流量,高压升时干气体循环流量低于湿气体循环流量。由图6可以发现氢泵转速在17000rpm、19000rpm、21000rpm和23000rpm时,氢泵功耗随压升增大而不断增大,且干气体工况下氢泵功耗与湿气体工况下氢泵功耗相接近。图7给出了不同转速,相同压升下干气体工况和湿气体工况氢气循环泵功耗最大差值。可以看出,相同压升下湿气体工况的氢泵功耗略大于干气体工况的氢泵功耗,且最大差值为39W。图8给出了不同转速、不同进气湿度下氢气功率消耗随氢气流量的变化关系。可以看出,两种工况下,氢泵功耗随着氢气流量的增加而减小,这是因为转速保持不变时,氢泵进出口压升随着氢气流量增大而减小,从而使得氢泵功耗减小。

在氢泵转速较低时,湿气体工况下的氢泵功耗与干气体工况下的氢泵功耗相比明显偏大,这是因为该温度下湿氢气的密度是干氢气密度的2.9倍。根据公式 可知,相同速度型下,氢泵所能提供的压升与进气密度和进气流量的乘积成正比,其中C为常系数,取决于氢泵转子叶形设计,Q为流量,ρ为密度,u为速度,y为法向尺度。还可以观察到,氢泵转速一定时,干气体工况下的氢泵流量随氢泵压升下降的斜率明显大于湿气体工况下的斜率。这是因为干气体密度较低,随着进气流量减小,根据上述公式,氢泵能够提供的压升迅速减小,氢泵的功耗也明显低于湿气体工况下的氢泵功耗。

在氢泵转速较高时,相同压升下湿气体工况的氢泵功耗与干气体工况的氢泵功耗相接近;相同循环流量下,湿气体工况的氢泵功耗在低流量时明显大于干气体工况的功耗,随着流量升高压升减小,两者的氢泵功耗逐渐趋近一致。这是因为高流量时,干气体的密度较小,但循环速度较快,两者压升大小接近,所以两者的氢泵功耗相接近;需要注意的是,低压升时,干气体可压缩性更强,相同压升下干气体的循环流量更大。而低流量时,干气体的密度小,压升明显较低,所以干气体工况下的氢泵功耗明显低于湿气体工况的氢泵功耗。

4 结论

1)分析了干、湿气体对氢泵压升、流量和功耗的影响规律,发现氢气循环泵的功耗与压升成正相关。相同压升下湿气体工况的氢泵功耗略大于干气体工况的氢泵功耗,最大差值不超过40W。

2)相同氢气流量下,进气湿度较高时氢气能获得更大的压升,氢气循环泵功耗相比干气体工况下较大。干气体工况条件下氢气循环泵循环流量随压升变化的斜率较大:压升较低时,干气体循环流量大于湿气体循环流量,压升较高时,干气体循环流量小于湿气体循环流量。

3)对上述现象发生的原因给出了理论解释,相同氢泵转速下,由于干气体密度较小,可压缩性更强,在低压升下循环流量更大,所以两者功耗相接近;而随着压升增大,干气体的流量迅速降低,压升明显低于湿气体工况,功耗也明显低于湿气体工况。本研究对氢气循环泵的设计选型、标定优化以及燃料电池系统性能开发具有重要指导意义。

参考文献:

[1]BADAMI M, MURA M. Theoretical model with experimental validation of a regenerative blower for hydrogen recirculation in a PEM fuel cell system [J]. Energy Conversion and Management, 2010, 51(3): 553-560.

[2]宋黎明,聂波.旋涡风机前向和后向叶轮特性對比研究[J]. 流体机械,2009,37(01): 6-9.

[3]李春曦,王松岭,贾亚奎.加长叶片对离心风机性能及噪声影响的实验研究[J].中国电机工程学报,2010,30(20): 71-78.

[4]李纪.基于数值模拟的旋涡鼓风机性能研究[D].西南交通大学,2008.

[5]BADAMI M, MURA M. Leakage effects on the performance characteristics of a regenerative blower for the hydrogen recirculation of a PEM fuel cell [J]. Energy Conversion and Management, 2012, 55: 20-25.

[6]李祥阳,陈万强,陶佳欣,等.转速影响的航空旋涡泵性能实验与数值研究[J].实验力学,2019,34(03): 537-546.

[7]俞健,秦子明,方超,等. 旋涡泵压力脉动特性的研究[J].流体机械,2017,45(10): 31-36.

[8]余昊谦,王洋,韩亚文,等.旋涡自吸泵流致噪声模拟及降噪[J].排灌机械工程学报,2019,37(04): 302-306.