某海上平台硫化氢应力腐蚀开裂及氢致开裂腐蚀敏感性分析

王 健 申得济 武丹峰 杨 召

(中海油安全技术服务有限公司,天津 300456)

0 引言

某海上油田上世纪八十年代投产,共包括A和B两座平台,设计年限20年,平台于2015年对平台设备设施进行了整体升级改造,随着油田产能的释放,发现A平台某井中H2S含量最高为590ppm,B平台某井中硫化氢含量最高为730ppm。平台设备设施主要为碳钢及低合金钢,且设计及改造时未充分考虑硫化氢的影响,硫化氢含量的升高对平台和流程设备的服役安全产生了一定的威胁,因此对平台设备设施的硫化氢应力腐蚀开裂及氢致开裂敏感性就显尤为重要。

本文通过对平台设备生产工艺特点、材质及服役环境的系统分析,确定设备硫化物应力腐蚀开裂(SSC)及氢致开裂(HIC)的敏感性。

1 硫化氢腐蚀机理

在含水和硫化氢环境中碳钢和低合金钢所发生的损伤,包括氢致开裂和硫化物应力腐蚀开裂,表现为金属结构物的突发性的断裂。硫化氢腐蚀是由于分子态的H2S在溶液中大量生成原子氢,原子氢在合金晶体结构内渗入和扩散,当氢原子在裂纹尖端或金属空位缺陷等位置聚集形成氢分子,氢分子进一步聚集而产生很大的压力,从而形成裂纹或氢鼓包,氢原子降低了金属原子间的结合强度,使材料变脆,当金属受到超过临界值的拉应力,金属就会发生开裂破坏[1-3]。

关于H2S促进氢渗入和扩散过程的机理仍缺少明确的试验依据,有的学者认为S-H键能比Fe-H键的键能要小,在溶液中,H2S中的H比吸附到金属表面的H更容易渗入和扩散到金属内部[4];有的学者认为H2S主要起催化作用,可以降低Fe-H的键能,使得H更容易向金属内部迁移[5];还有的学者认为溶解而未电离的H2S分子促进了氢脆,它吸附在金属的表面,对质子放电起桥式配位体作用,加速了放电反应,并使氢进入钢中。从微观角度,硫化氢腐蚀可划分为以下四个阶段:氢原子的化学吸附→溶解(吸附)→点阵扩散→形成氢化物→裂纹或气泡[6]。

硫化氢腐蚀的影响因素较多,包括环境因素,如H2S浓度、水含量、温度、pH值等;材料因素,如金属热处理和显微组织、金属的化学成分、强度和硬度、材料的表面状态等;应力因素,如所承受的工作载荷、残余应力等[7]。

2 现场调研

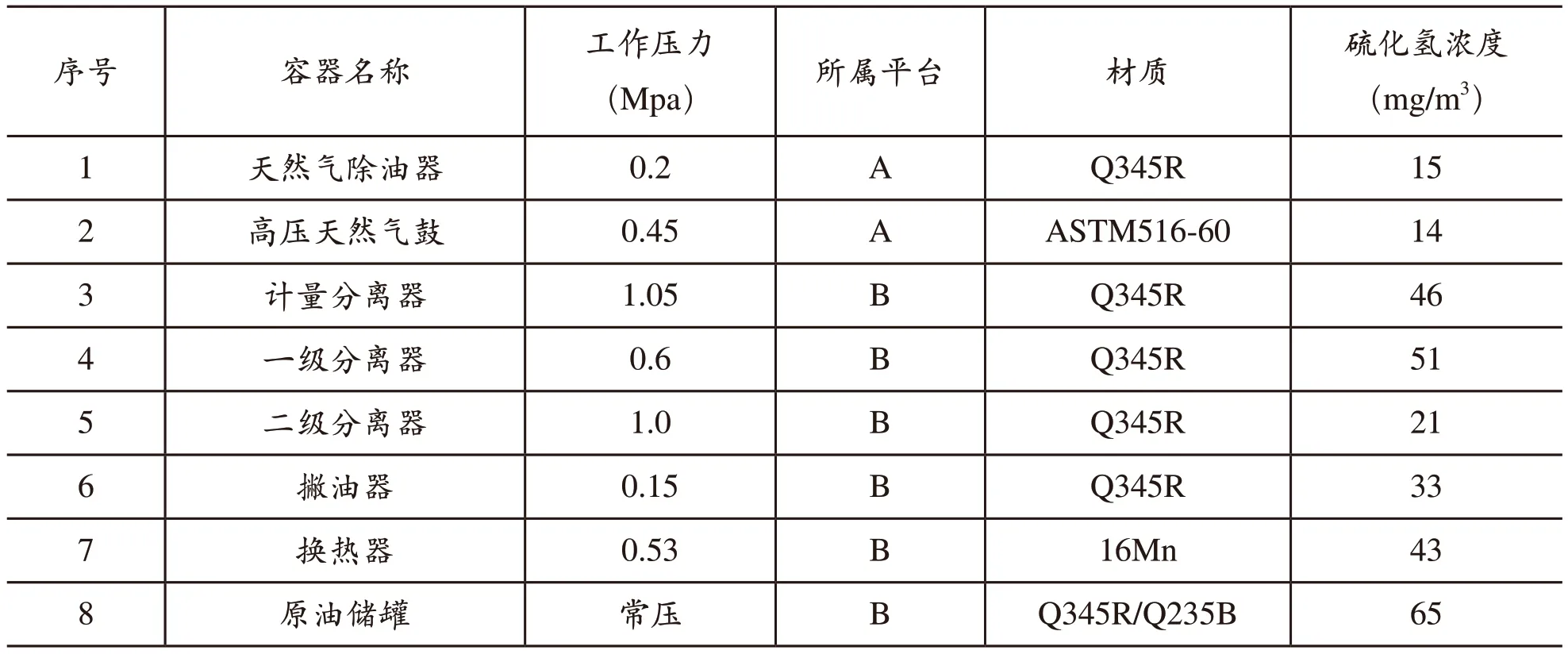

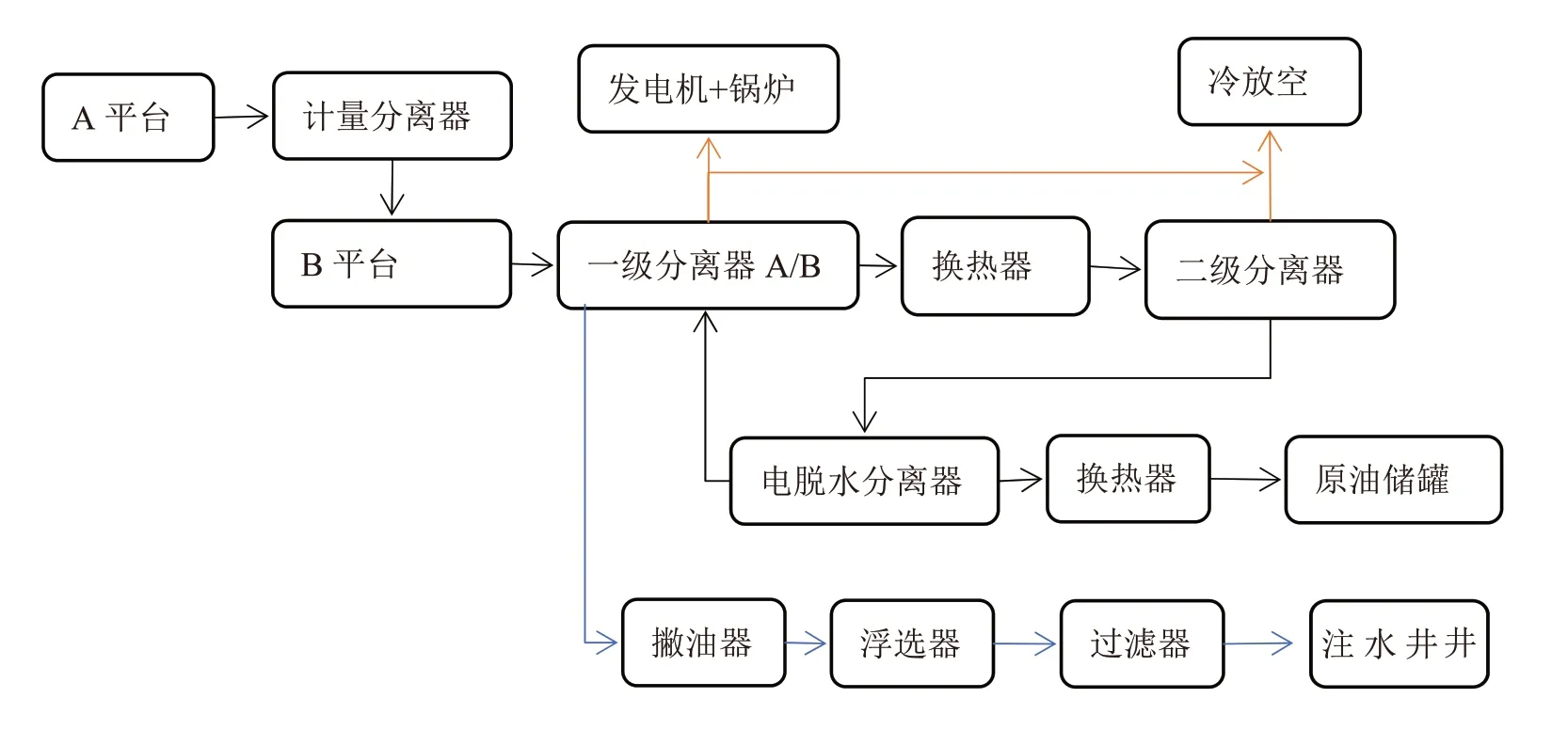

油田生产流程图如图1所示,油田的生产系主要包括原油处理系统和生产水处理系统,根据收集到的近期A/B平台硫化氢检测报告,涉及硫化氢的设备主要包括计量分离器、一级分离器、二级分离器、斜板除油器、天然气除油器、燃料气加热器、原油储罐和井口,各容器的硫化氢含量如表1所示。

表1 平台各容器硫化氢检测数据

图1 某油田平台生产流程示意图

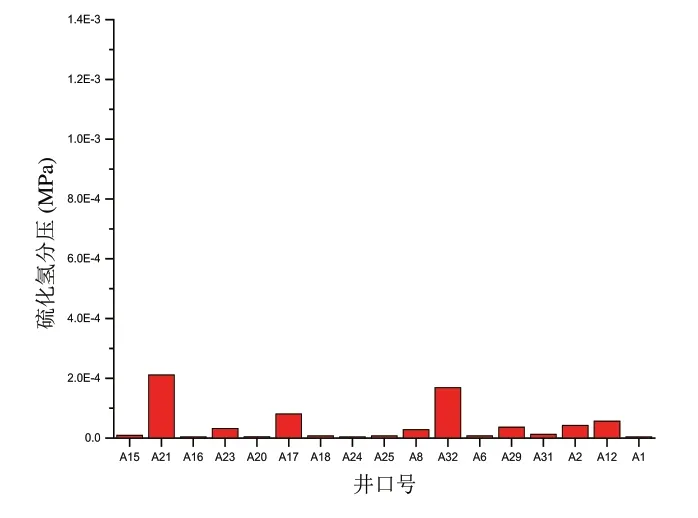

近期井口硫化氢检测结果如图2和图3所示,部分井口硫化氢浓度较高,其中A平台硫化氢浓度最高为A3井,近期浓度最高时达到600mg/m3,分压为0.00006MPa;B平台硫化氢浓度最高的井口为B3,近期检测浓度最高为1800mg/m3,分压为0.0013MPa。

图2 A平台井口硫化氢检测结果

图3 B平台井口硫化氢检测结果

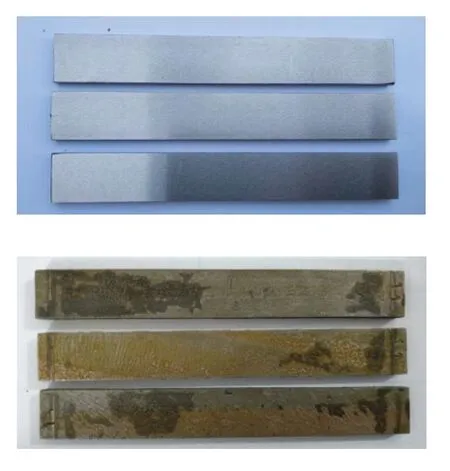

图4 SCC试验前后试样照片对比

根据GB/T30579-2022《承压设备损伤模式识别》[8],受硫化氢腐蚀影响的设备主要为碳钢及低合金钢,因此在识别受硫化氢腐蚀影响的设备时,主要依据目前工况下各工艺系统、设备管线、井口中硫化氢的实测数据进行分析,重点关注碳钢及低合金钢材质的设备。根据查阅A/B平台设计资料发现,检出硫化氢的容器材质主要为Q345R,AI、AV、AG、AU、CI、CO、CR、DC、DO、FD、FG、FW、WS等单元工艺管道均采用20#(A106GrB),其中CR、WI单元少量管道采用X65。

3 硫化氢损伤敏感性分析

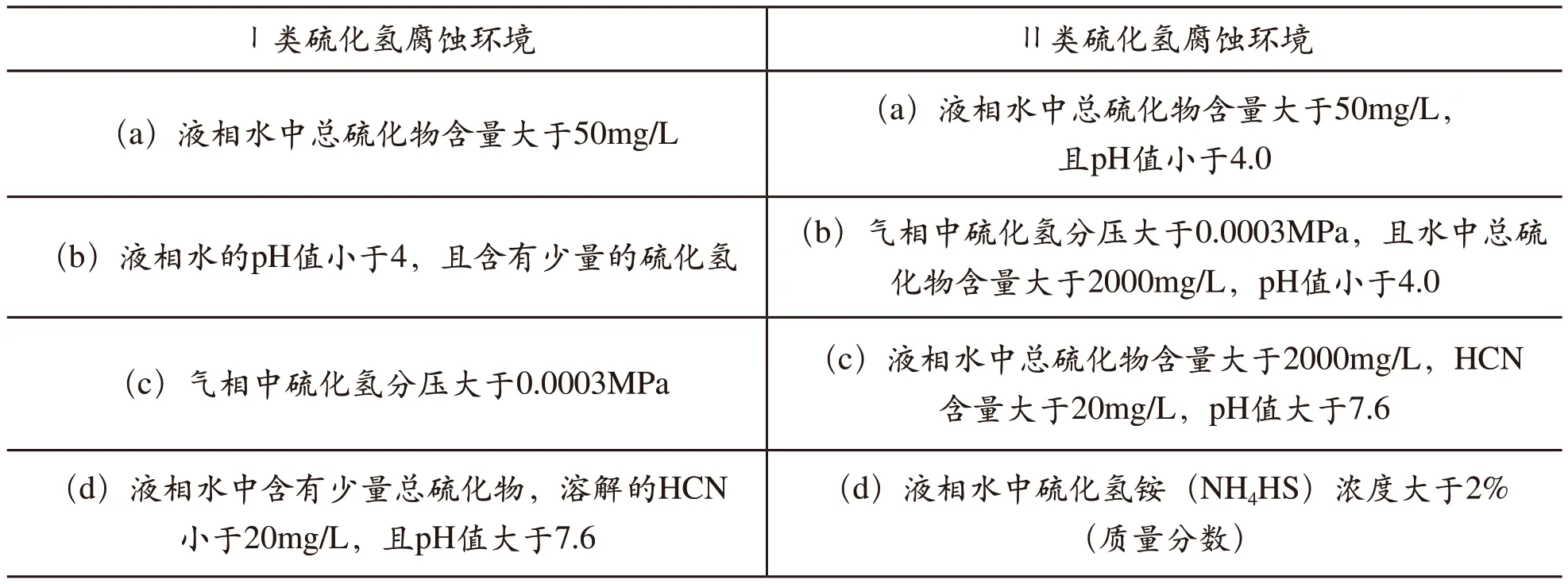

SH/T3193-2017《石油化工湿硫化氢环境设备设计导则》[9]、SH/T3075-2009《石油化工钢制压力容器材料选用规范》[10]等标准对硫化氢腐蚀环境及分类做了明确界定,标准中规定满足表2中条件之一时,即为硫化氢环境。同时根据湿硫化氢腐蚀环境引起普通碳素钢、碳钢及碳锰钢材料的开裂的严重程度,以及对设备安全的影响程度,湿硫化氢腐蚀环境分为Ⅰ类和Ⅱ类,如表3所示。

表2 硫化氢环境

表3 硫化氢环境分类

ISO15156-2 2020《Petroleum and natural gas industries - Materials for use in H2S containing environments in oil and gas production》[11]第二部分抗开裂碳钢和低合金钢及铸铁的使用中规定了在特定酸性环境下碳钢和低合金钢SSC评定标准,其中对于位于0区(H2S<0.3kPa)钢材的选择通常不做特别的要求。当位于 1,2 和 3 区内时,钢材可按标准中给出的材料进行选择,当附录中没有可供选择的材料时应进行试验和评定。

近期对一级分离器、电脱等处水相的检测结果表明油田水质为弱碱性(pH>7),水相中硫化物含量最高处为47.9mg/L,工艺流程中硫化氢分压为0.0021~0.021KPa,HCN未检出,按照硫化氢环境分类标准,油田主要工艺流程中的设备及管道均不属于湿硫化氢环境。

根据各井口硫化氢分压检测结果,除B3井外硫化氢分压均小于0.0003MPa,不属于湿硫化氢环境,B3井硫化氢分压为0.0013MPa,属于I类硫化氢环境,按照ISO 15156-2 2020标准,B3位于1区内。

根据《石油化工湿硫化氢环境设备设计导则》、《石油化工钢制压力容器材料选用规范》中对硫化氢环境的定义,从pH、硫化物含量及硫化氢分压判定除B3井外均属于非硫化氢环境,发生氢致开裂和硫化物应力腐蚀开裂的可能性较小。

4 SSC及HIC试验

经查阅相关设计资料并与设计单位核实,井口管线材质为A106B,为进一步确定井口管线材料硫化氢应力腐蚀开裂及氢致开裂的敏感性,选取同规格型号的管道进行试验验证。

抗硫化物应力腐蚀开裂试验按照GB/T4157-2017《金属在硫化氢环境中抗硫化物应力开裂和应力腐蚀开裂的实验室试验方法》[12],采用A溶液(5%NaCl+0.5% CH3COOH+饱和H2S水溶液),试验加载应力为80%SMYS,腐蚀试验时间为720h,合格标准为720h的试验后,在低倍显微镜下对拉伸应力区进行10倍放大观察,无EC裂纹或断裂。试验结果如表4所示。

表4 SCC试验结果

氢致开裂按照TM0284-2016《Evaluation of Pipeline and Pressure Vessel Steels for Resistance to Hydrogen-Induced Cracking》[13],采用A溶液(5%NaCl+0.5% CH3COOH+饱和H2S水溶液),试验过程中持续通入硫化氢气体,腐蚀试验时间为96h,合格标准为CLR≤15%,CTR≤5%,CSR≤2%。实验结果如表5所示。

表5 HIC试验结果

5 结语

通过对油田工艺流程主要设备硫化氢分压、硫化物含量、水相pH的分析比较,除B3井口管道外的所有容器及工艺管道所处环境均非湿硫化氢环境,发生硫化氢应力腐蚀开裂及氢致开裂的可能性较小。

B3井口管道所处环境为Ⅰ类硫化氢环境,按照标准中硫化氢应力腐蚀开裂及氢致开裂敏感性的试验方法分别对井口管道进行了硫化物应力腐蚀和氢致开裂的试验验证,试验表明,井口管道材质满足I类硫化氢环境使用要求。