循环水暖管道氧化腐蚀失效分析及应对策略

文 波 马 莹

(吕梁职业技术学院,山西 孝义 032300)

0 引言

水暖气是在北方等寒冷地区使用范围最广的采暖设备,具有保暖作用。随着人们对生活要求的提高,冬季对于采暖的要求也变得严格起来,传统依靠空调过冬的南方人也逐步转向了明装暖气片[1]。暖气片具有升温速度快、施工周期短、维护方便、操作简单等采暖优势。国内暖气片生成行业的年产值近100亿元,随着供暖区域南移、市场日益庞大,也极大的推动了未来暖气片行业的发展。钢制暖气片是其中使用范围较广的一种。而集中供暖是各地采暖方式的重要选择,集中供暖是集中热源所产生的的蒸汽、热水,通过管网供给一个城市采暖等获取热量的方式,集中供暖随着城市化进程的加快及人们对资源与环保认识也在逐步扩大规模,暖气片是集中供暖中用户最重要的一环[2-4]。因环境的影响,在整个非冬季供暖时期,暖气片是处于闲置状态;直到供暖开始,会向暖气片内打压不低于0.6MPa的温水。暖气片是安放在房间内部,在经历长期闲置后,其安全性是直接关系到住户的生命健康和财产安全。但是在国内的研究中对暖气片长期闲置或者长久使用后安全稳定性的分析很少[5-7]。

当采暖期结束后,水暖供热管网整体处于停用状态,长时间的停用在很大程度上增加了管网内外腐蚀的可能性。国内外的众多研究人员对管道内外腐蚀现象进行了研究,王佳、胡文江等人对土壤温度、含水量等因素对地下埋设管道的腐蚀现象的影响,更多的研究人员关注管道内腐蚀的影响,主要集中研究锅炉到加热器的管段和水箱等补水系统的氧化腐蚀现象[8,9]。但是对于供暖初期由于加压供水和长达半年的腐蚀影响的共同作用,而产生的冲蚀现象同氧化腐蚀对管道的综合影响研究很少。热水管网的腐蚀是管网维护的重要问题,增大了供热的安全隐患,可能造成巨大的经济损失,因此研究管道受到冲蚀因素的影响问题和损伤量非常重要。研究冲蚀腐蚀联动机制对解决工程应用中遇到的问题或者降低水暖管道中的损伤量是至关重要。

在供热管网领域,对于供热能量的损耗的减少以及管道内外的腐蚀现象研究比较多,但是在腐蚀发生后经历冲蚀的损伤因素还有待进一步进行研究。在本文中主要通过现场调查暖气管道损伤位置,并对损伤暖气管道进行失效分析,分析损伤发生的原因,如变形加工工艺的位置、本身缺陷的存在等原因,通过理化分析对管道受损原因进行研究讨论,同时采用数值模拟方法重现了初次加压注水时的应力场,总结了损伤原因,并提出了如何进行防护的策略,为今后暖气片管道的防腐蚀设计和运营维护提供参考。

1 实验材料与方法

选取了如图1所示的柱式暖气管道受损部位。采用切割机分割暖气片,并将穿孔部位取出,制成样品。然后采用超声波清洗机及腐蚀剂清洗样品表面。利用SEM/EDS分析部件成分,对孔及周边部位进行观察,观察材料的微观形貌。在对表面进行分析后,采用8%的盐酸处理材料表面,将基体表露。并进行外观检查、成分分析以及显微组织分析等理化检查。

图1 暖气管形貌及其内部图

2 实验结果

2.1 外观检查

确认穿孔部位,其外观检查结果如图2所示。从图中可以看出该位置处于暖气管的主管道内侧,孔附近外壁的涂层已剥落,但是其他位置的涂层都完好;孔附近内壁受液体压力与冲刷及腐蚀较为严重,这可能是受到了严重的氧化腐蚀,而且可以从周围的宏观形貌看出,暖气管底部和上部平台受到液体的腐蚀更严重。在该位置有较厚的氧化层,因而对氧化层进行了表面形貌观察[10]。

图2 暖气管穿孔部位内外表面图

对氧化层进行了表面形貌观察,从形貌图中可以看出氧化层较厚,而且表面充满了各种裂纹及孔洞,材料结构很疏松,如图3所示。这样的结构在受到液体腐蚀或者较大压力下很容易脱落或加剧基体的腐蚀。为观察基体的情况,需要去除表面氧化层[11, 12]。

图3 未处理前穿孔位置的表面形貌图

采用8%的盐酸处理材料表面,显露出基体材质。如图4所示。观察可以发现在材料表面有大量的腐蚀痕迹及小坑。因而需要对基体表面进行形貌观察。

图4 去除腐蚀层后的穿孔图

在清理后可以观察穿孔附近的亮白的基体,图5为孔附件表面形貌,图6为穿孔位置附近的金相组织。可以看出在材料的基体上有大量的深坑,而且在腐蚀严重区域厚度已经比其他位置要薄很多,材料的表层有脆性断裂的痕迹;而材料的组织产生弯曲等变形。从图5中可以基本确定材料在被腐蚀后会产生大量的裂纹,在受压力等后从裂纹处断裂。而由孔附近的材料厚度与其他位置的厚度可以看出,该位置被全部氧化后或接近全氧化后,则会因压力等因素压碎该位置[9-13]。

图5 孔附近的断裂纹

图6 孔附件金相图(5*100倍)左图为穿孔附近,右图为其他位置

2.2 显微组织分析

将穿孔附近的材料和其他位置的材料进行切片制样,利用光学显微镜观察材料基体的金相组织。图6为孔附近以及其他位置的金相组织图。通过材料的金相组织可以看出,该位置受到了冲压等工艺,形成带状组织,让更多的小缺陷显像出来。缺陷的增多使该部位被氧化的可能性增大,更容易形成氧化物,破坏整体的力学性能。

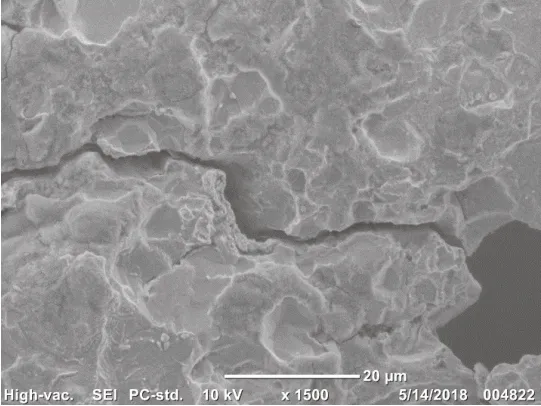

同时利用扫描电镜观察了内壁的氧化层形貌,基体表层形貌,从图7中可以看出,在材料的表层有较多的细小孔洞,在这些位置很容易让氧分子及水分子进入材料结构内部,形成新的氧化层。通过成分检测可以得到其成分构成如表1所示,为铁的氧化物,致密度为5.24g/cm3。氧和水可以通过小缺陷进入材料内部,形成氧化层,扩大缺陷的范围。形成了致密度较低的氧化层,局部的抗压能力被破坏[6]。

表1 氧化层化学成分

图7 材料基体表层的形貌图

2.3 应力场分析

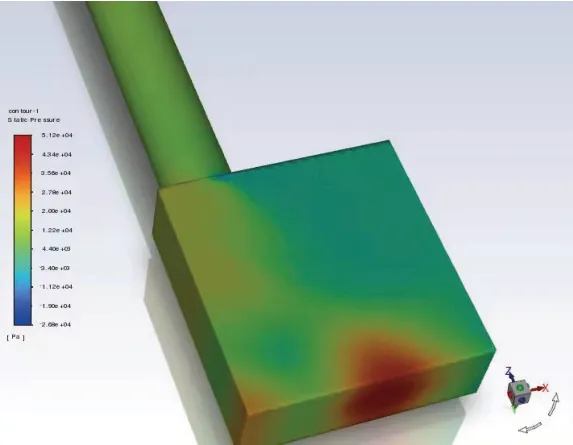

截取其中的一段暖气片模型进行非线性有限元计算。分析了当加入0.6MPa压力的水后,其管道内部的应力分布,其有限元模型如图8所示。

图8 应力计算有限元模型

通过计算可得到管道整体的应力分布如图9所示。从图9中可以看出,在管道的弯管处其应力值最大,在该位置管道壁受到的压力最大。最大应力位置与图1中的失效位置相一致。管道其余区域的应力较低。

图9 应力分布图

3 失效分析

基于理化分析和数值模拟的结果,对暖气片失效机理进行分析,得出如下结论:

该暖气片管道中通过的液体为水,在供暖结束后,管道内的水离开,剩余的水和空气同管道的基体Fe发生氧化反应,生成致密度低的氧化铁。尤其在经过变形工艺的位置,其内部缺陷因为变形工艺而增大,容易形成更多的氧化物,氧化物不断的对该位置进行腐蚀,在该处形成疏松的氧化层。

暖气管道的应力场模拟结果表明,暖气管道变形R处的应力值最大,而该位置正是因加工工艺而发生变形的位置。当加压供暖时,在R处受到较大的压力,但是因为疏松氧化层的存在,导致了此处的氧化层破裂脱落,最终形成了破孔。

4 总结与建议

该部位形成了穿孔现象,从上述检测可以得出该穿孔部位是管道整体在受到大量成片的氧化腐蚀后,结构疏松的氧化层连成片,大大降低了管道的强韧性。而且该位置存在大量缺陷,组织疏松,受氧化的程度最高,完整的基体只剩下很薄,在受到压力或者变形的情况下很容易就会产生断裂。而且由于氧化层的范围比较大,大部分区域的氧化层比较厚,在有位置断裂后,其他位置由于基体变薄,氧化层较脆容易发生脆性断裂,从而产生范围较大的穿透现象。

暖气管道内部在经过了长时间的空置后,在管道有过冲压变形工艺的位置,缺陷显现,氧气和水更容易进入内部,形成致密度低的氧化层,并逐步扩大加深,造成了该部位的抗压能力降低。当加压注水后,该位置无法承受水压而形成断裂并穿孔。

暖气管道发生内部损伤的位置处于发生变形的位置,并且在长达半年的闲置后产生氧化的可能性会增大,一旦发生氧化就会形成不可逆转的损伤,极大的降低了暖气管道的使用寿命。可在制作暖气片完成后通过电镀的方法在内壁形成致密的氧化膜,或者在使用闲置期间,通过注满水的方式来进行保养。