基于竹加工废弃物的坐垫设计实践

郑继蓬 虞宇翔 吴群

摘要:充分利用竹加工废弃物中粗竹纤维的材料特性,探索其在坐垫领域的利用路径。首先通过分析文献与案例提出设计原则。其次通过实验标定竹废弃物模块的力学特性,确定坐垫模块化排列方案。最后根据原则与方案设计坐垫,并利用静态体压分布进行验证。方案设计排列的竹废弃物模块坐垫符合理想的压力分布要求,坐垫的最大、最小压力与理想值一致,满足坐垫舒适性的要求。拓展了竹加工废弃物的应用场景,提高其附加值。粗竹纤维模块成型与排列的设计方法对其他天然纤维的应用也具有借鉴与参考价值。

关键词:竹加工废弃物;可持续设计;坐垫设计;舒适性;模块化

中图分类号:TB472 文献标識码:A文章编号:1003-0069(2024)07-0012-04

Abstract:The utilization path of bamboo fiber in cushion field was explored by making full use of the material properties of bamboo waste. Firstly,through the analysis of literature and cases,the design principles of cushions are proposed. Secondly,the mechanical properties of the bamboo waste module were calibrated by experiments,and the modular arrangement scheme of the cushion was determined. Finally,the cushion was designed according to the principle and scheme,and the BPMS was used to verify it. The results showed that the cushion met the requirement of ideal pressure distribution,and the maximum and minimum pressures of cushion were consistent with the ideal values. These could expand the application of bamboo waste and improve its added value. Besides,the design method of bamboo waste cushion could also be used as a reference for the application of other natural fibers.

Keywords:Bamboo waste fiber;Sustainable design;Cushion design;Comfort;Modular design

引言

随着生产方式的变化,人体每天保持坐姿的时长占据清醒时间的60%以上。据中国科协调查结果显示,目前,久坐办公人群亚健康占比高达76%,且绝大多数长期处于疲劳状态[1]。坐垫作为可以有效减少久坐疲劳的产品之一,已经成为人们工作环境中至关重要且不可或缺的组成部分。坐垫主要通过减少臀部压力集中来提高用户的舒适性。因此,如何改善人体与坐垫之间的压力分布、提高坐垫舒适性,以及满足消费者日益增长的个性化需求是设计者们关注的重点问题。本文以竹材加工过程中产生的粗竹纤维废弃物为原料,以可持续与舒适性为设计的目标,围绕工艺与结构进行设计创新,探索天然材料与坐垫结构的跨界整合,制备出满足用户对舒适性与个性化需求的竹废弃物坐垫。

一、竹加工废弃物应用于坐垫设计的可行性研究

(一)坐垫材料应用现状

坐垫的填充材料有很多,市面上常见的填充材料可以分为人工合成材料与天然材料,人工合成材料有:聚氨酯发泡海绵、乙烯乙酸乙烯酯、橡胶、硅橡胶等;天然材料有:棉花、羽绒、蚕丝、丝瓜络等。目前,坐垫使用最广泛的材料是聚氨酯发泡纤维,全世界每年产量近700万吨,然而此类产品在生产过程中以及消费使用后会产生大量废弃物,不易被自然降解,燃烧处理时会产生大量有毒气体。

随着国家和社会对绿色和可持续理念的不断追求,坐垫材料也逐渐向低成本无毒无害的方向不断延伸,天然材料在坐垫领域应用比例不断提升。例如,有研究者利用丝瓜络等材料制备弹性坐垫,证明了天然材料具有替代传统填充材料的潜力[2]。竹废弃物中的粗竹纤维来源于竹材在机械加工时产生的废弃物,既具有天然属性,又符合可持续理念。

因此,采用竹废弃物纤维作为坐垫原材料,充分利用竹废弃物纤维的弹性优异等天然特性,在满足坐垫垫芯材料基本材性要求下,采用环保无污染的制备工艺,探索绿色天然材料坐垫的设计创新,是满足国家低碳政策趋势、符合时代可持续潮流的多赢选择。

(二)竹加工废弃纤维应用潜力分析

竹材被广泛用作木材的替代材料,在加工利用过程中会产生近60%的废弃物,而目前普遍的处理方式是用作燃料,利用附加值较低[3]。竹材加工产生的废弃物可分为两种:一种是因外形尺寸、厚度等不符合要求而废弃的整段竹筒,这种废弃物一般会被粉碎成碎片或粉末,作为人造刨花板的原料;另一种废弃物是加工竹板、竹条时刨削产生的粗竹纤维,这些粗竹纤维呈螺旋弹簧状交错缠绕,具有优良的压缩回弹性能。

目前已有研究者探索出了无需胶粘剂的环保成型工艺。梁佳琦等[4]将原竹纤维与双组份低熔点纤维混合,经过开松、梳理、铺网、热风烘压等工序制备出复合毡,该复合毡具有良好的透气性、可拉伸、可再生性能。同时,也有研究者利用粗竹纤维弹性优良的特性制备垫芯材料,刘月[5]将粗竹纤维与4080低熔点纤维制备出复合弹性材料,其压缩性能符合《GBT26706-2011软体家具棕纤维弹性床垫》中所规定的数值范围。

因此,探索竹加工废弃物的高附加值利用方式,是社会关注热点,也是研究资源可持续利用的重要方向。采用与低熔点纤维进行混合加热的复合工艺,将竹废弃物中的粗竹纤维作为原料制备复合材料,具有优良的力学性能,在坐垫领域有极佳的应用潜力。

(三)坐垫舒适性研究

舒适性是坐垫最重要的评价指标之一,受到形状、材料和工艺的影响,也与人体坐压分布息息相关,人体与坐垫接触面积最大的部位是臀部,臀部的受力是影响舒适度最直接的因素[6]。许多研究者根据人体压力分布来分配坐垫不同区域填充材料的弹性,从而优化臀部受力,提高舒适性。Tang等[7]将压力分布作为指标,为高铁座椅设计了多组不同排列方式的海绵坐垫并进行了验证,研究发现坐垫海绵的排列会对压力分布产生影响。Carrigan等[8]开发了一种基于传感器空气单元的坐垫系统,结果表明通过压力分布对坐垫充气单元进行调节,能够改善压力集中的情况。

较软的坐垫因其增加了接触面积及可忍受的就座时间,通常被认为比较硬的坐垫更舒适,但是太柔软的坐垫无法足够支撑身体,易使坐姿不平衡和脊椎弯曲,从而产生肌肉疲劳现象。较硬的坐垫会使体重集中在臀部,使得血液循环受阻导致疲劳。研究表明,坐垫和人体之间在不同的接触区域应该设置不同的硬度,以提高坐垫舒适度[9]。

因此,为了实现较好的人体压力分布、提高坐垫舒适度,竹废弃物材料的硬度调节与分区排列是本文研究的重点问题。

二、竹加工废弃物坐垫设计原则

为了合理地将材料进行分布设计,就需要考虑人体臀部生理特点以及压力的分布情况,不同部位應承受不同的压力。因此,设计师通过设计贴合臀部轮廓的曲面造型以提高坐姿的稳定性,同时增大接触面积来改善臀部与坐垫接触面的压力分布。见图1(a)竹废弃物复合材料也可以应用这种曲面造型的设计方法,通过模具成型来制备坐垫,但受这种复杂的曲面造型只能通过模具实现所限,坐垫无法根据不同使用者的身形、体重等需求进行个性化调整。

考虑到用户对坐垫个性化调整的需求,设计者需要从固有的思维中跳脱出来,重视材料与坐垫结构的跨界应用,利用材料或结构本身的优良特性提高坐垫的舒适性。例如Freeto等人[10]制备了一种凝胶球模块化坐垫,见图1(b)将弹性不同的凝胶球按照以下规则进行排列:低弹性的凝胶球放置于坐垫的高压区域使其区域更软,高弹性的凝胶球放置于低压区域使其区域更硬。

利用这种排列原理,宜家的人体工学椅子Ubik 图1(c)将个性化定制与3D打印相结合,采集用户臀部压力数据生成网格支撑结构,支撑结构的密度会根据压力数据进行调整。根据目前的技术与工艺,这种坐垫支撑结构只能使用3D打印弹性材料制备,受到成本高与定制周期长的影响,当前并不具备大批量生产及推广的可行性。

结合对坐垫案例的分析,总结出设计竹废弃物纤维坐垫时需满足以下原则:1)在设计坐垫时,首先在尺寸上要符合人体工程学的要求,座宽的设定应当稍大于臀部宽度,在坐垫发生形变时,侧面的材料能够给臀部提供充足的侧向支撑,保证人体坐姿状态的稳定性。其次,设计时需要综合考量模块与坐垫整体的尺寸关系,在满足工艺条件与经济性的前提下,模块密集有利于对体压分布的划分更精细。2)弹性不同的竹废弃物模块按照以下规则进行排列:低弹性的模块放置于坐垫的高压区域使其区域更软,高弹性的模块放置于低压区域使其区域更硬。当臀部压力作用于坐垫时,坐面的形变能更好地贴合人体臀部和大腿曲面,以增加人体与坐垫接触面积的同时分散坐骨结节区域的压力,使身体坐姿保持稳定,进而实现理想的体压分布。3)坐垫模块的排列方案在满足标准体型的前提下,需要考虑不同身材、体重的用户需求。虽然坐骨结节区域的压力过大会使人产生不适,但是压力过小又会导致支撑不足,难以保持坐姿稳定。个性化定制时,根据用户的身体数据信息选取竹废弃物模块,在标准体重方案基础上,对体重较轻的用户应增加低弹性的模块使坐垫更软,对较重的用户应增加高弹性的模块保证坐垫的支撑性能。4)竹废弃纤维模块的制备采用双组分低熔点纤维复合工艺,加热温度由双组分低熔点纤维的熔点确定,加热时间根据模块的尺寸确定,模块的尺寸与形状可以通过模具改变。模块的弹性通过改变两种材料比例进行调整,不同弹性模块的选取要方便快捷,用户能够快速区分不同弹性的模块与其安放位置,满足经济高效,定制周期短,大批量生产与可持续性的要求。

三、竹加工废弃物坐垫设计实践

(一)设计目的

为了缓解日益增长的竹加工废弃物资源化利用问题,满足消费者对家具坐垫的舒适性不断增长的需求,竹加工废弃物坐垫以材料性能为基础,从坐垫模块排列方案、竹废弃物坐垫外观设计、舒适性评价3个方面进行设计创新。首先,需要通过实验得到竹加工废弃物的性能指标,使材料能够服务于坐垫设计,其次,根据设计原则与材料性能确定坐垫模块排列方案,在设计方案的基础上从材质、结构、色彩、造型4个角度对坐垫与坐具外观进行设计创新。最后,通过体压分布实验对坐垫方案舒适性进行验证。通过对材料特性的准确认知,结合坐垫结构、体压分布、色彩造型,以及客观评价的分析与应用,最终设计出兼具舒适、美观、易用且满足用户需求的坐垫产品。

(二)竹加工废弃物材料性能标定

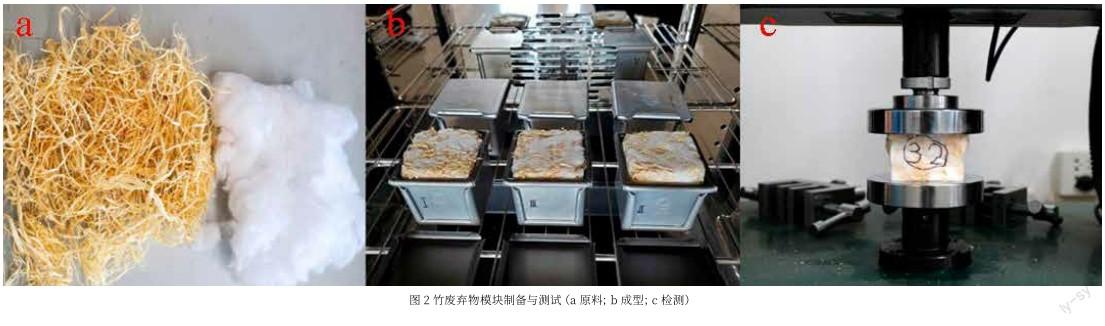

为了明晰坐垫模块的弹性与竹纤维混合比例之间的关系,设计并进行了模块的制备与力学测试实验。模块制备过程包括预处理、混合并放入模具、加热、冷却并脱模4个步骤。实验采用的竹加工废弃物纤维产自浙江省安吉县,含水率为24 %,断裂强度为5.3 cN/ dtex。低熔点ES双组分纤维(2D X 40 mm)由江苏宇纺新型材料科技有限公司提供。

通过预处理的废弃物纤维与经过开松的ES纤维如图2(a)所示,称取 20 g两种纤维的混合物放入金属模具,在150 ℃烘箱中加热50 min制备竹废弃物模块如图2(b)所示。冷却脱模后使用力学实验机根据GB/T 8813-2020测量模块压缩弹性模量如图2(c)所示。

竹占比例对竹废弃物模块弹性模量的影响如图3(a)所示,从图中可以看出,随着竹占比例的增加,竹废弃物模块的弹性模量先增大后减小,在竹占比例为50%时达到最大值。其原因是竹废弃物纤维的比例影响模块的弹性,ES纤维影响模块的黏结强度,当竹占比例低于50%时,即使内部有良好的结合强度,也没有足够的竹纤维来保证模块的弹性。相反,当竹占比例超过50%时,ES纤维的黏结效果下降,模块的弹性模量随之降低。

制备坐垫需要模块软硬适中且弹性过渡均匀,因此,选用竹废弃物占比为60%~75%之间的4种比例模块制备坐垫,且分别对应4段连续的弹性模量区间,为了方便模块的选择与调用,通过颜色标识系统对模块进行区分如图3(b)所示,根据弹性模量从低到高设定为蓝、绿、黄、橙4种颜色。

(三)坐垫设计与評价

1. 坐垫模块排列方案

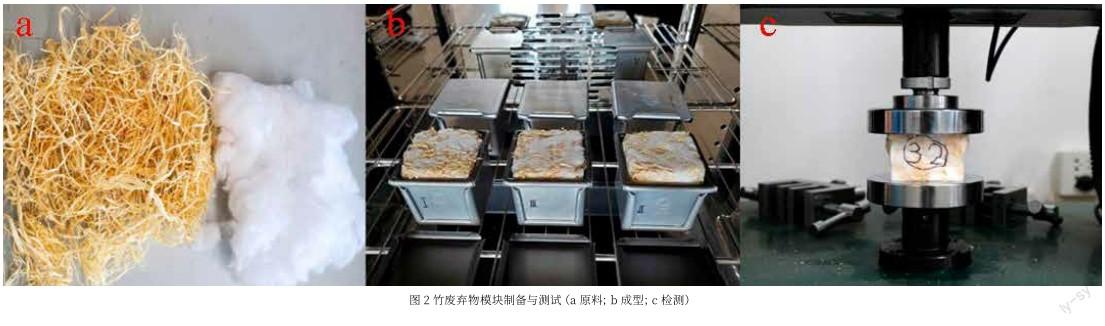

体压分布是影响竹废弃物材料坐垫舒适性的决定性因素,理想的体压分布如图4(a)所示。根据人体生理学和解剖学原理,舒适的坐垫体压分布需满足以下特征:坐骨结节压力最大,大腿与座椅前沿接触的部位最小,膝部压力为零。在股后区,压力呈逐渐减小趋势。整体压力分布应左右对称,且不能出现使人有异物感的峰值压力[10]。

结合设计原则中的模块排列方式,将4种弹性的模块根据体压分布进行排列,在坐骨结节处放置较软的蓝色模块,沿着四周压力减小的方向逐渐过渡为绿、黄、橙色模块。考虑到坐垫人机尺寸与经济性,最终确定坐垫由36个模块组成,以6×6矩阵排列,排列方案如图4(b)所示,根据方案将竹废弃物模块排列成坐垫如图4(c)所示。

2. 竹废弃物坐垫及坐具外观设计

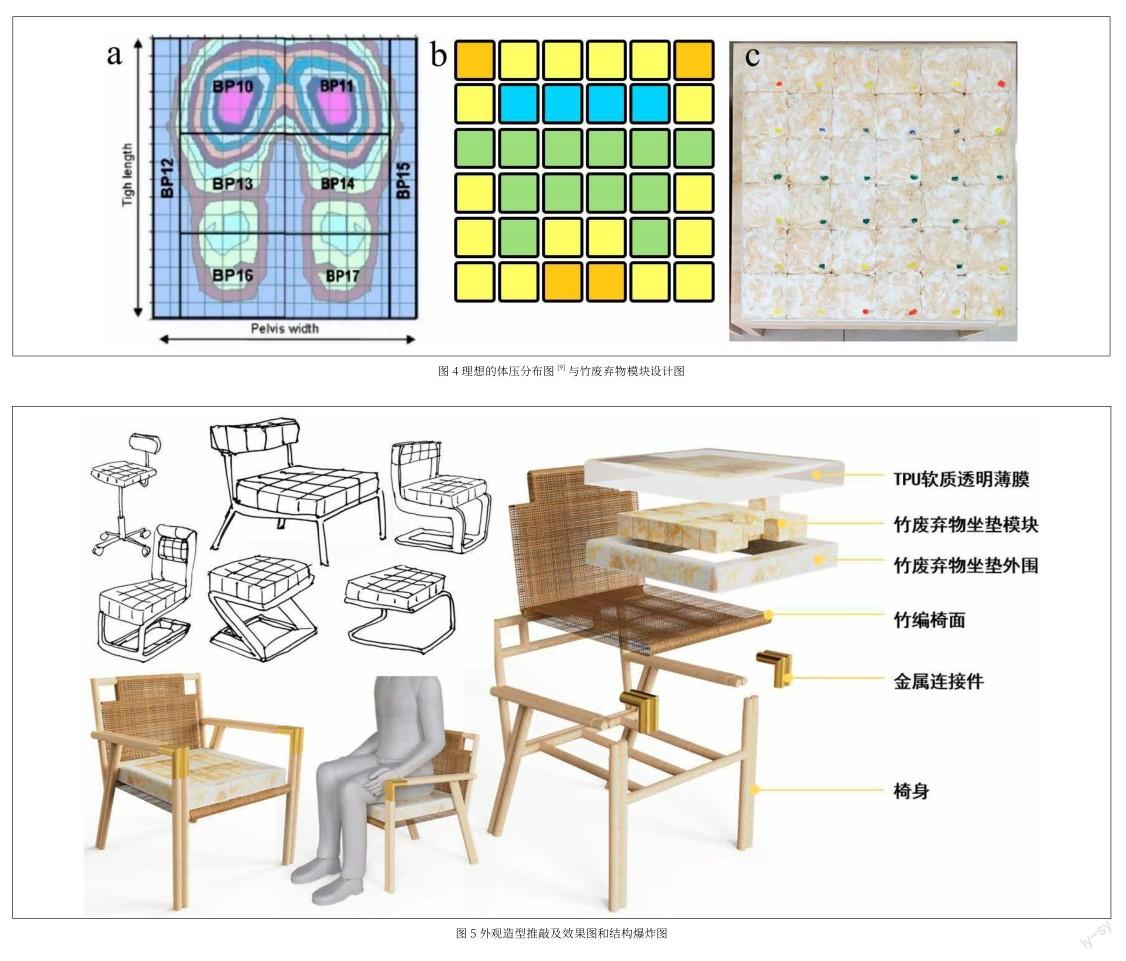

坐垫及坐具外观设计方案以突出材料天然色彩与质感为重点,尽可能满足用户对美观与舒适兼顾的需求。并根据用户需求及材料本身的质感与色彩等因素,以“温暖、舒适、现代”作为坐垫与坐具的外观主题特征。

坐具主体采用木质,椅面与靠背使用藤编。考虑到竹纤维卷曲缠绕柔软的特性,将硬质木材的“刚”与纤维曲度的“柔”进行组合,呈现出刚柔并济的美。扶手处使用金属连接件作为现代元素的点缀。

坐垫模块采用的纤维材料呈现出类似大理石的纹路,其色彩根据竹纤维所占的比例呈现出淡黄色至黄色的变化,给人一种温暖的感受,为了保留这种特殊的色彩意象,坐垫表面采用透明的TPU柔性布料包覆,同时起到隔离与保护的功能。至此,设计方案充分将竹废弃物模块温暖的淡黄色提炼出来,与暗黄色的藤面,以及白蜡木的本色,将坐具温暖舒适的色彩氛围营造出来。在整个外观造型中,模块坐垫如大理石般的纹路与温暖的特殊质感仍然是最抢眼的(见图5)。

3. 坐垫舒适性测试

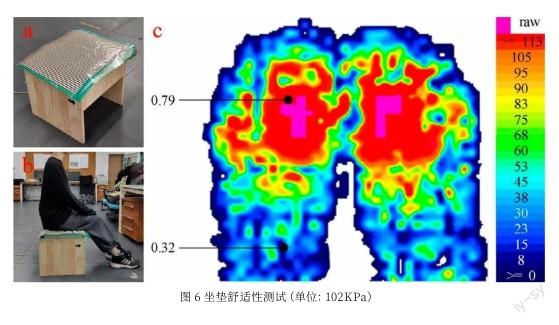

为了验证坐垫设计方案的舒适性,探究竹加工废弃物材料应用于坐垫设计的可行性,设计并进行人体静态体压测量。由于条件的限制,征集了一名受试者参与实验,受试者为23岁男性在校学生,BMI 19.5,中等体型范围。实验采用Tekscan Sensor #5315人体压力分布测量系统,软件为BPMS Reaearch7.60,坐垫的载体为木制实验台,座高415 mm。实验环境温度26℃左右,无噪声影响。在坐垫上表面铺好体压传感器垫如图6(a)所示,并连接好数据采集器和计算机显示终端。

连接好设备后,受试者按照端正坐姿要领落座如图6(b)所示。测量记录时长为5 min,采样率为8 f/min。受试者按照相同的流程完成三次测试。测试结束后保存压力数值与分布云图,将三次的测试数据进行平均处理,取坐骨结节处与大腿处两个点位的压力数值进行标注,体压分布云图如图6(c)所示。

从图6(c)中可以看出,设计方案的体压分布云图呈现出坐骨结节处压力最大,大腿前部压力最小,股后区压力由中心向周围呈逐渐减小趋势,整体压力分布呈左右对称。在坐骨结节区域的压力为7.9 Kpa,大腿区域的压力为3.2 Kpa,该区域相对应的理想压力分别为7.0 Kpa与0.35 Kpa[9]。

实验结果表明该坐垫方案符合理想的体压分布规律。因为根据设计原则将不同弹性的竹废弃物模块参照人体压力分布进行排列,当臀部压力作用于坐垫时,不同弹性的竹废弃物模块能更好贴合人体臀部曲面,合理地分散了臀部的压力。同时,压力的数值也非常接近理想值,说明竹废弃物模块的力学性能满足理想压力的需要,不同压力区域的模块都能提供稳定且可控的支撑性能,从而实现理想的坐垫压力大小。

综上所述,基于竹加工废弃物制备的弹性模块具有出色的弹性性能,并且可以通过改变工艺参数进行调整,能够根据需要快速调用不同弹性的模块制备坐垫。依据原则设计的坐垫方案能够实现合理的压力分布,提高坐垫舒适度。

竹加工廢弃物在坐垫领域的应用是工业设计与材料科学综合研究的过程,为了判断设计方案的可行性进行了体压分布实验,未来仍需要经历耐久度,阻燃性能等测试才能成为成熟的产品。同时,设计方案从结构上赋予了坐垫个性化定制的可能性,在具体的应用当中需要一套完善的个性化定制系统来辅助消费者体验,如用户数据采集、品牌与产品形象、成本与价格以及市场需求等,经过不断的测试与优化,提高产品的价值。

结论

竹加工废弃物的回收再利用不仅是材料应用的创新,也是对可持续利用自然资源的践行。随着工业技术的不断进步,越来越多的新技术可以应用于设计创新之中,设计者应当从固有的思维中跳脱出来,发掘天然材料的特点与应用形式,结合简单而有效的结构进行设计。本文通过合理的设计有效拓展竹加工废弃物的应用场景,提高了竹废弃物的附加值,粗竹纤维模块成型与排列的设计方法创新满足用户对舒适性与个性定制的追求,同时给其他天然纤维的应用提供了参考。

基金项目:浙江省哲学社会科学规划重点课题(22JCXK02Z)

参考文献

[1]郑佳琦,刘文佳,徐依琳等.基于常见办公疾病预防的办公家具设计研究[J].设计,2022,35(21):77-79.

[2]陈碧琪,关惠元.植物纤维资源化利用下的丝瓜络坐垫填充材应用[J].家具,2021,42(04):16-20+35.

[3]郑龙,吴义强,左迎峰. 竹剩余物资源化利用研究现状与展望[J]. 世界林业研究,2021,34(03):82-88.

[4] 梁佳琦,陈慰来,祝国成,龙婷,刘春丽,夏未锋. 竹纤维/低熔点涤纶复合毡的性能研究[J]. 现代纺织技术,2020,28(02):14-19.

[5]刘月. 竹纤维/4080垫芯材料的制备及其性能研究[D]. 浙江农林大学,2021.

[6] Mabbott N,Foster G,McPhee B. Heavy vehicle seat vibration and driver fatigue[M]. 2001.

[7] Tang Z,Liu Z,Tang Y,et al. Model construction and analysis of ride comfort for high-speed railway seat cushions[J]. Work,2021,68(s1):S223-S229.

[8] Carrigan W,Nuthi P,Pande C,et al. Design and operation verification of an automated pressure mapping and modulating seat cushion for pressure ulcer prevention[J]. Medical Engineering & Physics,2019,69:17-27.

[9] Zenk R,Mergl C,Hartung J,et al. Objectifying the comfort of car seats[R]. SAE Technical Paper,2006.

[10] Freeto T,Mitchell S J,Bogie K M. Preliminary development of an advanced modular pressure relief cushion:Testing and user evaluation[J]. Journal of tissue viability,2018,27(1):2-9.