一种多误差因素影响下的空间误差建模方法*

耿瑞汉 陶浩浩 李同杰 范晋伟 黄 成

(①安徽科技学院机械工程学院,安徽 滁州 233100;②北京工业大学材料与制造学部,北京 100124)

数控机床作为工业领域的工作母机,在航空航天、汽车、轮船、重型发电机等领域应用广泛。随着科技的发展,人们对数控机床加工精度的要求越来越高,误差补偿和精度优化设计是提升机床加工精度行之有效的途径[1-2],而准确预测机床加工精度是实现误差补偿和精度优化设计的前提条件[3]。

近年来,在机床加工精度预测建模方面,国内外学者已经做出了大量的研究工作。柏衡等[4]提出了基于多体系统理论的数控机床综合误差建模方法,通过对机床拓扑结构、误差元素、坐标系之间的变换矩阵分析,建立了特定数控机床的空间误差模型,为后续机床的误差补偿,提供了计算依据。项四通等[5]建立了基于几何误差的五轴机床空间误差模型,通过测量和辨识了平动轴和旋转轴的所有41 项几何误差,建立了五轴机床的空间误差统一模型,并自主开发了五轴机床空间误差补偿仿真平台,从而提高了五轴机床的整体精度。郭前建等[6]以双主轴五轴机床为研究对象,通过对各种加工位置等相关性因素分析,以现有的多种误差建模方法为基础,提出一种基于几何误差的机床空间误差多模型预测方法,最后利用补偿器补偿,效果甚佳。范晋伟等[7]以DZ08FX 型双主轴五轴机床为研究对象,建立了基于几何误差的空间误差运动模型,通过机床拓扑结构分析、相邻关键零部件运动坐标系的建立、体间特征矩阵的建立、几何误差分析和相对约束方程的建立,系统地推导出空间误差运动模型,为后续的辨识和补偿工作奠定了理论基础。郭世杰等[8]为实现数控机床的精准建模,基于多体系统理论和齐次坐标法建立了机床几何误差空间模型,并通过拟合优度量化几何误差的预测模型实验结果证明了预测方法的正确性。章子玲等[9]以几何误差为研究对象,通过获得几何误差分布参数的影响分布,建立一种机床综合误差模型,最后通过案例分析验证了该方法的正确性。王艳红等[10]提出了一种五轴机床误差建模及补偿方法,通过误差分布特征,建立基于几何误差的误差分布模型,在Matlab 环境下进行仿真研究,验证了所提出方法的有效性。张根保等[11]在给出机床关键结合误差参数后,提出了一种新的几何误差辨识方法,利用多体系统理论建立了机床几何误差和综合误差的映射关系模型,最终成功辨识出16 项影响机床精度的关键几何误差,为后续的精度优化设计提供了理论基础。王洪乐等[12]针对多轴联动数控机床的加工精度误差补偿问题,基于多体系统理论建立了基于几何误差的机床空间误差模型,分析了B-A 摆头五轴龙门数控机床的拓扑结构关系、低序体阵列、各典型体坐标变换,并采用参数辨析算法,测量和计算了机床的几何误差,为精度几何误差预测函数提供有效参量,为后续的误差补偿提供了理论基础。

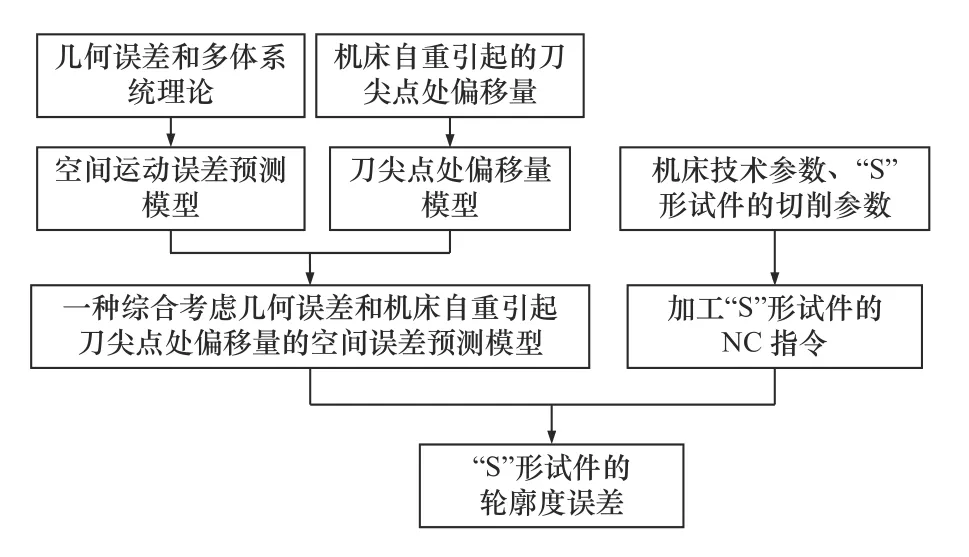

纵观现有的研究文献,研究者们在机床空间误差建模等方面开展了大量的研究工作,也取得了一定的研究成果,但所建立的空间误差模型却较少考虑由于机床自重引起的刀尖点处偏移量,导致空间误差模型的预测精度与实际结果存在偏差。为了解决上述问题,本文提出一种综合考虑几何误差和机床自重引起的刀尖点处偏移量的空间误差建模方法,逻辑框架如图1 所示。

图1 逻辑框架图

首先,以多体系统理论和齐次坐标变换原理为基础,建立基于几何误差的机床空间误差模型,其次研究由于机床自重引起刀尖点处偏移量随加工位置的变化规律,利用正交实验法选出样本点,通过仿真分析计算各样本点处的刀尖点偏移量,然后通过响应面分析,建立机床自重引起的刀尖点处偏移量模型,从而建立一种综合考虑几何误差和机床自重引起刀尖点处偏移量的空间误差模型。最后,通过对比预测结果和实验结果,验证所提出方法的正确性。

1 建立机床空间误差预测模型

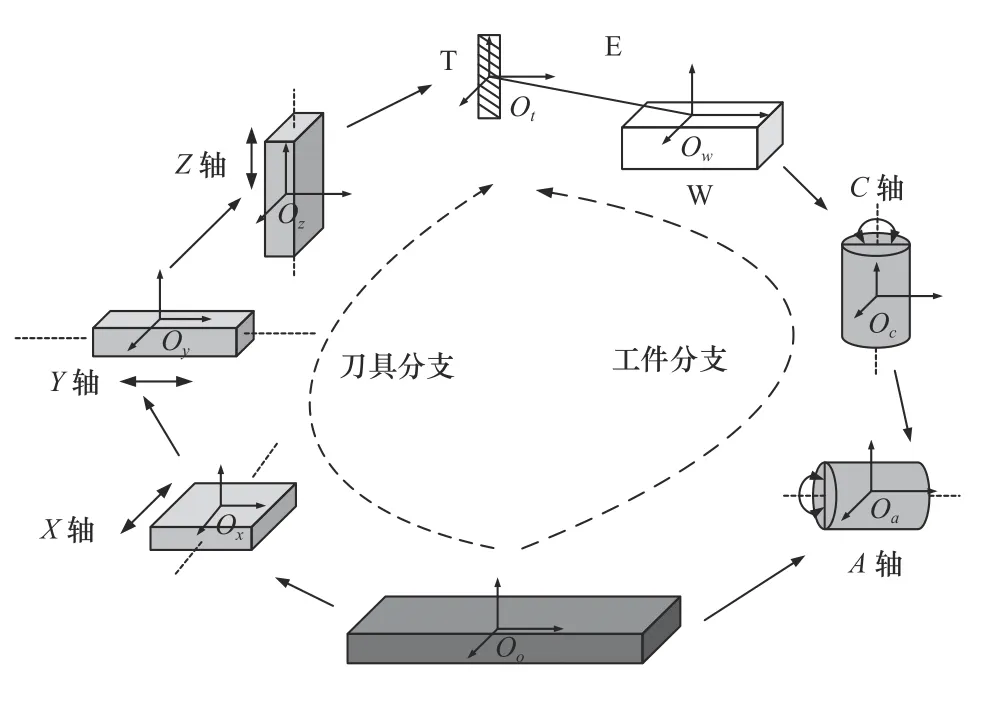

由于多体系统理论具有较强的综合性和概括性,可全面考虑各种综合误差影响关系,因而其广泛应用于复杂的机械系统运动误差建模。本文以LINEARMILL-600HD 五轴联动数控机床为例,基于多体系统理论将该机床进行简化分析,机床结构如图2 所示,将该机床抽象为一个由刀具分支和工件分支组成的多体系统,拓扑结构如图3 所示,以多体系统理论和齐次坐标变换原理为基础,建立基于几何误差的机床空间误差模型。

图2 LINEARMILL-600HD 五轴机床结构示意图

图3 LINEARMILL-600HD 五轴机床拓扑结构示意图

以多体系统理论为基础,得出工件坐标系内待加工点在机床坐标系内的位置矢量为

刀具中心点在机床坐标系内的位置坐标矢量为

式中:rt表示刀具中心点在刀具坐标系中的位置矢量。在实际加工过程中,为了实现高精密加工,需要满足工件坐标系内待加工点与刀具中心点重合,即:

综合式(1)~式(3)得:

其次,在理想状态下的刀具中心点和工件坐标系内待加工点重合,其位置矢量为

因此,机床的空间误差模型为式(4)减式(5):

式中:Ex为空间误差在X方向上的分量;Ey为空间误差在Y方向上的分量;Ez为空间误差在Z方向上的分量。由于机床几何误差随加工位置不断变化,本文对用于空间运动误差模型计算时的该机床的几何误差进行了数据拟合,得到了几何误差随加工位置的变化规律,由于篇幅有限,本文仅展示平动轴(X轴)的部分几何误差模型:

2 机床自重引起的刀尖点处偏移量

由于机床自重会造成刀尖点处发生偏移,影响机床空间误差模型的预测精度,因此本文拟将该偏移量考虑到机床空间误差模型中。机床X轴行程范围为0~600 mm,机床Y轴和Z轴行程范围均为0~500 mm,以初始极限点作为坐标零点,X轴每120 mm 选取1 个点,Y轴和Z轴每100 mm选取1 个点,同时采用正交实验法选出25 组加工坐标点,选点结果见表1,利用Workbench 2021 R1 对样本点处机床自重引起刀尖点处偏移量进行仿真分析。

表1 加工位置坐标点 mm

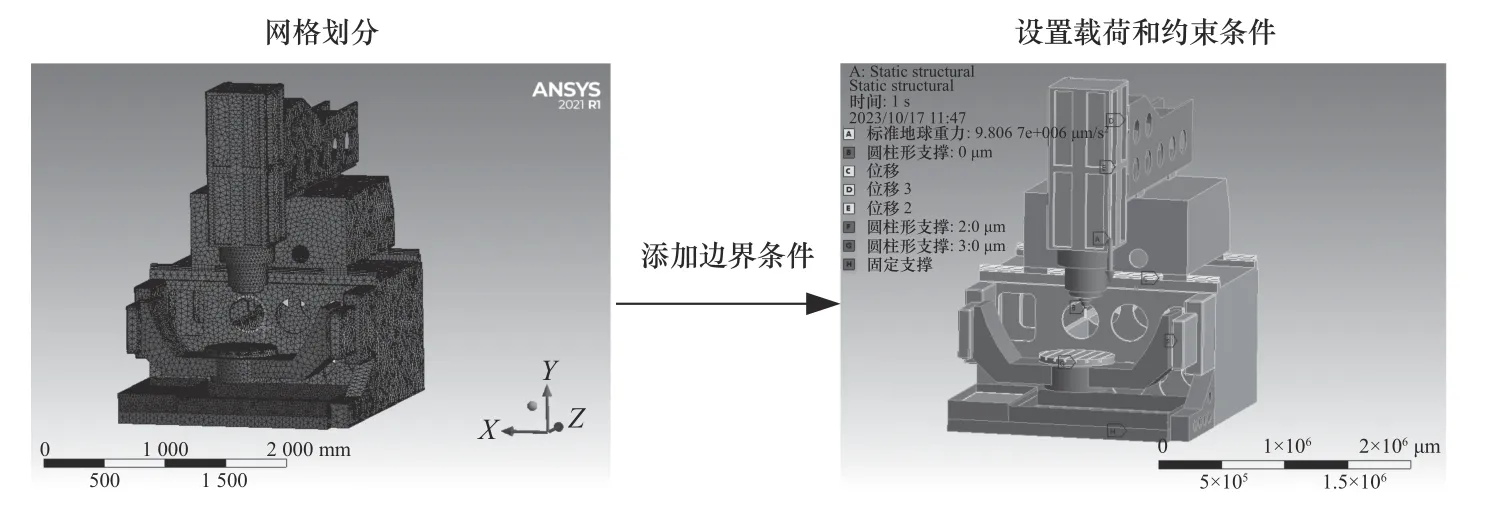

首先,将机床三维模型导入到Workbench 2021 R1 软件中,如图4 所示。其次,赋予机床各个关键零部件的材料属性,使定义材料属性后的模型重量接近于实际机床自重,进行网格划分,网格单元大概为254 515 个,节点为514 815 个。然后,添加标准地球重力、固定支撑、圆柱形支撑、位移约束等载荷和关键约束条件,如图5 所示。

图4 三维模型导入

图5 添加边界条件

最后,通过有限元分析得到X、Y、Z的3 个方向上机床自重引起的刀尖点处的偏移量,由于仿真分析数据过多,本文仅以第15 组为例,即加工坐标点为x=360 mm、y=500 mm、z=200 mm,得出在X、Y、Z的3 个方向上由于机床自重引起刀尖点处的偏移量。如图6a 所示,在X方向上机床自重引起的刀尖点处偏移量为8.326 μm;如图6b 所示,在Y方向上机床自重引起的刀尖点处偏移量为7.531 μm;如图6c 所示,在Z方向上机床自重引起的刀尖点处偏移量为1.378 μm。

图6 机床自重引起的刀尖点处偏移量

从表2 中25 组仿真实验数据可以明显看出,由于自重引起的刀尖点处偏移量随机床加工位置在X、Y、Z的3 个方向上变化趋势较为稳定,为后续机床自重引起刀尖点处偏移量模型提供了计算依据。

表2 刀尖点处偏移量 μm

3 建立刀尖点处偏移量模型

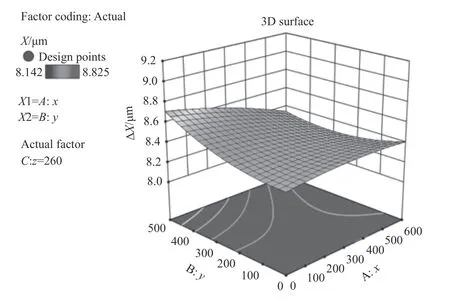

为了更加直观地展现由于机床自重引起的刀尖点处偏移量随加工位置的变化规律,根据表2 中25 组机床自重引起刀尖点处偏移量结果,利用Design-Expert12 对25 组实验结果进行响应面分析,得出以下规律:

在X方向上机床自重引起刀尖点处偏移量,如图7 所示,其多项式可表示为

图7 X 方向上刀尖点处偏移量

在Y方向上机床自重引起刀尖点处偏移量,如图8 所示,其多项式可表示为

图8 Y 方向上刀尖点处偏移量

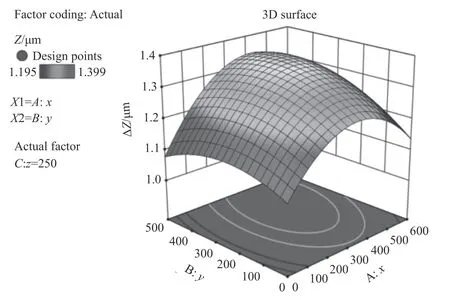

在Z方向上机床自重引起刀尖点处偏移量,如图9 所示,其多项式可表示为

图9 Z 方向上刀尖点处偏移量

综上,在X、Y、Z的3 个方向上由于机床自重引起刀尖点处偏移量随位置变化趋势较为稳定,能够准确地预测机床加工空间内任意一点的由于机床自重引起刀尖点处的偏移量。最终,综合式(7)~式(10),建立一种综合考虑几何误差和机床自重引起刀尖点处偏移量的空间误差预测模型,即:

4 仿真分析和实验验证

4.1 仿真分析

根据章节3 建立的一种综合考虑几何误差和机床自重引起刀尖点处偏移量的空间误差预测模型,利用Matlab R2021b 进行加工误差仿真分析,加工误差预测流程如图10 所示。

图10 加工误差预测流程图

本文以LINEARMILL-600HD 五轴数控机床为研究对象,该机床为摇篮式结构的五轴数控机床,具有较高的材料切除率、较少的刀具替换次数、较高的加工效率等优点,广泛用于汽车、航空航天等对自由曲面要求较高的工艺加工领域,LINEARMILL-600HD 五轴数控机床主要技术参数见表3。

表3 LINEARMILL-600HD 五轴数控机床主要技术参数

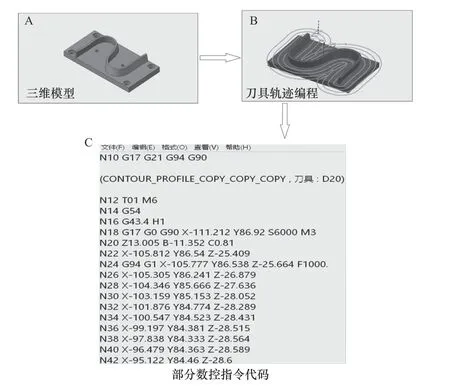

由于“S”形试件可用于机床验收、数控机床的精度检测[13-14],通过了国际认证检测标准,具有较好的工程实验性,因此本文选用“S”形试件来验证仿真实验结果的正确性。首先利用UG 对“S”形试件三维建模和刀具轨迹编程,其次输入“S”形试件加工程序代码,具体流程如图11 所示。然后利用前文所建立的一种综合考虑几何误差和机床自重引起刀尖点处偏移量的空间误差预测模型。此外,几何误差量采用激光干涉仪和球杆仪并结合参考文献[15-16]中的几何误差辨识方法获得。同时结合获得的“S”形试件对应的NC 指令,最终可以得到“S”形试件的轮廓度误差。

图11 “S”形试件的数控指令代码生成流程图

4.2 实验验证

本文将利用LINEARMILL-600HD 五轴数控机床对“S”形试件进行铣削加工。“S”形试件材料和尺寸参数见表4,铣削加工采用φ20 mm 棒铣刀。

表4 “S”形试件的尺寸和参数

根据参考文献[17]可知,为便于检测“S”形试件的轮廓度误差,如图11 所示,沿着“S”形试件的缘高方向选取3 条检测线,即L1、L2、L3,在缘高方向上,距缘高顶部方向5 mm 处为L3 检测线,L2、L1 检测线均沿缘高反方向12.5 mm 依次排列,在这3 条检测线上分别均匀的选取25 个检测点,共计75 个检测点,其分布图如图12 所示。

图12 “S”形试件轮廓度误差检测点位置

首先利用UG 对“S”形试件三维建模和刀具轨迹编程,其次输入“S”形试件的加工程序代码,利用LINEARMILL-600HD 五轴联动数控机床对“S”形试件进行铣削加工。为了验证本文提出的一种综合考虑几何误差和机床自重引起刀尖点处偏移量的空间误差预测模型的准确性和可行性,本文利用LINEARMILL-600HD 五轴联动数控机床对“S”形试件进行铣削加工,实际加工如图13 所示。

图13 “S”形试件实际加工现场

本文利用海克斯康三坐标测量机对“S”形试件的轮廓度误差进行测量,图14 所示为实际测量现场。

图14 “S”形试件的测量现场

由于前文仿真分析时计算了所有刀位点的轮廓度误差,但实际仅测量了L1、L2、L3 检测线上的75 个点位,并没有仿真实验数据丰富。并且在实际铣削加工过程中,受温度、几何误差、热误差等因素的影响,导致实际测量值会在仿真分析数据曲线附近波动,但从图15 中可以看出,仿真数据和实验数据变化趋势基本相同。

图15 仿真和实验获得的“S”形试件在L1、L2 和L3 处的轮廓度误差

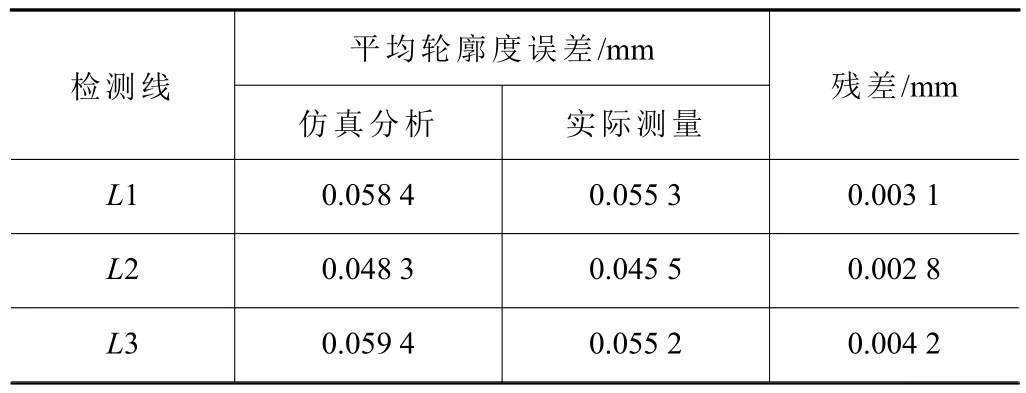

为了更加直观地反映所提出综合空间误差模型的准确性,通过对比实验数据和仿真数据获得的“S”形试件检测的轮廓度误差,见表5,可以看出3 条检测线上L1、L2 和L3 的平均轮廓度误差的残差值分别为0.003 1 mm、0.002 8 mm、0.004 2 mm,与实际测量结果相比,残差值较小且低于测量结果的10%,因此,可以证实所提出的一种综合考虑几何误差和机床自重引起刀尖点处偏移量的空间误差模型的正确性。

表5 “S”形试件平均轮廓度误差对比

5 结语

(1)以多体系统理论和齐次坐标变换原理为基础,建立了基于几何误差的机床空间误差模型,然后揭示了由于机床自重引起的刀尖点处偏移量随加工位置的变化规律,建立了刀尖点处偏移量模型,最终提出了一种综合考虑几何误差和机床自重引起刀尖点处偏移量的空间误差模型。

(2)为了验证所提出方法的正确性,选取“S”形试件作为研究对象,进行仿真分析和实验验证,通过对比预测结果和实验结果发现获得的“S”形试件的轮廓度误差变化趋势基本相同,并且两者残差值较小且低于测量结果的10%。因此,验证了本文提出方法的正确性。