基于专家系统的加热炉自动化智能控制系统研究

崔 乔

(陕西国防工业职业技术学院, 陕西 西安 710300)

加热炉作为冶铁过程中的重要耗能设备,在生产过程中能耗极大,而加热炉温度控制是影响加热炉能耗以及热处理效率的重要影响因素。传统的冶铁加热炉多使用PID进行炉温控制,但由于加热炉的温度变化存在明显的滞后以及非线性的特点,在升温加热的过程中容易出现超调等问题,极大地影响加热物料的质量。因此,为了使得加热炉能够在满足工艺要求下平稳运行,本文提出一种加热炉的自动化智能控制系统设计方案。

1 加热炉工艺流程

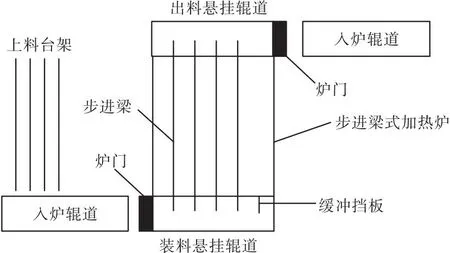

以步进式加热炉为例,步进式加热炉是一种采用步进电机控制载具进行离线加热的加热设备,可适用于对金属、塑料、陶瓷、玻璃、化工原料等进行涂装、固化、焙烧、退火、干燥等工艺的专用设备[1]。具有温度均匀、加热速度快、运行稳定等特点,广泛应用于电子、汽车、新材料、涂料等行业。步进式加热炉包括入炉辊道、出料悬挂辊道、装料悬挂辊道、上料台架、步进梁、炉门以及缓冲挡板构成,如图1所示。

图1 步进式加热炉工艺流程简图

如图1所示,由物料装载人员将所需加热的物料放置在上料台架,物料经由步进电机控制的入炉辊道进入加热炉。上料台末端的缓冲挡板调整物料位置,确保其平铺放置。物料进入炉门后经步进梁传送,直至到预定温度后转至出料悬挂辊道[2]。在物料入炉前,加热炉开始预热,达到预设温度后,加热炉进入恒温状态,自动控制温度,保持温度稳定。物品在炉内进行加热处理,持续一定时间后,加热炉自动停止加热并出炉。辊道上的物品进行自然冷却,待物品温度下降到适宜温度后,卸载物品,完成加热处理过程[3]。

2 加热炉系统控制问题分析

加热炉在正常运行的过程中容易受到内外多因素的影响,从而出现温度波动,影响物料的加热质量和效率。综合分析加热炉在进行温度控制时可能存在以下几个问题:

(1)控制精度低:加热炉的温度控制精度受多种因素影响,如炉内温度分布不均、传感器位置不当、控制系统响应迟缓等,因此存在一定的误差[4]。

(2)响应时间慢:加热炉的温度控制有一定的惯性,需要一定的时间才能调整到所需的温度,使得温度波动较大,影响生产效率和产品质量。

(3)控制系统不稳定:加热炉温度控制采用的控制算法不合理,或参数设置不当,可能导致控制系统不稳定,出现温度振荡或振荡幅度较大的情况[5]。

(4)温度梯度较大:加热炉内部温度分布不均匀,可能会导致温度梯度较大,对产品品质造成不良影响。因此需要合理布局炉内加热器和传感器,优化温度控制系统结构,缩小温度梯度。

(5)故障频繁:由于加热炉在工作过程中经受高温、高压等极端环境,易受到热膨胀、冷缩、弯曲、燃气泄漏等因素影响,导致设备频繁损坏,降低生产效率和产品的质量[6]。因此需要加强设备维护、检查和消除隐患,提高设备的稳定性和可靠性。

3 加热炉自动化智能控制功能实现

自动化、智能化制造作为我国工业转型的重要方向,也是推动我国加热炉智能燃烧系统构建的重要手段。基于传统加热炉控制存在的问题分析,加热炉实现自动化智能控制需要具有以下功能:

(1)温度自动控制:加热炉温度的自动控制是该设备的核心功能。需要实现准确的温度检测和相应的控制调节措施,使加热炉在设定的温度范围内自动调整温度,防止过热或过冷[7-8]。

(2)温度曲线显示:加热炉工作时产生的温度变化可以通过曲线图形方式进行显示,以便操作人员可以更直观地了解温度变化趋势[9]。

(3)温度时间记录:需要对加热炉工作时的温度变化进行记录,以便后续分析和控制。

(4)温度故障报警:加热炉在使用过程中可能会出现温度异常或故障,需要实现相应的报警功能,通知操作人员及时处理[10]。

(5)加热功率控制:根据加热炉工作的具体需求,需要控制加热功率,保证设备稳定运行。

(6)气流控制:一些加热炉需要通过调整气流来达到温度控制的目的,需要实现相应的气流控制功能。

(7) 实时监控:通过实时监控加热炉的工作状态,可以及时发现问题并进行处理,确保设备的稳定运行。

(8)远程控制:可以通过网络连接实现远程控制,方便进行设备的远程管理。

4 加热炉自动化智能控制系统方案设计

4.1 专家控制系统理论基础

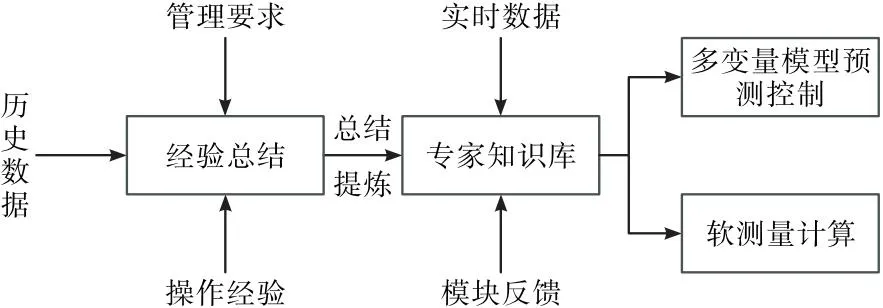

专家控制系统是一种基于人工智能技术的计算机程序,可以模拟人类专家的知识和经验,实现复杂系统的自动控制和优化管理。专家控制系统包含模糊逻辑控制,受到知识库驱动,是现阶段人工智能领域最为重要的研究成果之一[11]。专家控制系统逻辑如图2所示。

图2 专家控制系统逻辑组成

专家控制系统能够从不完整的信息中筛选出可靠的信息模拟解决方案。其具有如下特点:首先专家控制系统具备强大的知识库,可以存储大量的专业知识和经验,通过学习和迭代不断更新以适应新的情况[12]。其次专家控制系统采用推理机来处理知识,可以进行逻辑推理和决策,对系统的复杂性和不确定性进行分析和处理,具备自适应性,能够根据环境的变化和输入信息的不同,进行自我调整和优化。最后专家控制系统可以通过学习和自主训练提高自己的能力,逐渐实现自主决策和控制。

4.2 加热炉自动化智能控制流程内容

1)燃烧控制

在加热炉的燃烧过程中,燃气的供给量和燃烧效率是关键因素。通过安装智能化燃气控制器,监测燃气的流量,调整供气量,实现燃料的最佳利用,提高热效率。空气的温度和流量也会影响燃烧效率和工作温度。通过安装空气预热系统和智能化控制器,调整空气的流量和温度,提高燃烧效率和工作温度[13]。同时为达到环保要求,对燃烧过程中产生的烟气通过再循环回收,提高能源的利用效率,降低烟气排放的浓度和污染物质量浓度。

2)炉温控制

加热炉的温度在变化的过程中存在非线性的特点,因此需要对每段炉温采取独立控制方法,制定连续性的独立控制手段,将温度控制器作为主设备,设定煤气流量控制值,通过反向作用的方式保证燃料的合理燃烧[14]。通过比例计算方式,将加热炉内的空气流量与燃料流量进行合理配比,保证加热炉热效率最优。合理配比加热炉内气体流量的方式更具动态性,能够克服传统控制系统存在的静态干扰问题,提升炉温控制效果,避免出现炉温的急剧变化情况。

4.3 基于专家系统的加热炉自动化智能控制实现

1)设计步骤

在加热炉智能控制系统中,专家系统可以运用领域知识,通过对加热过程中温度、湿度、压力等参数的实时监测和分析,自动调整加热炉的加热功率和加热时间,使其达到最佳工艺条件,提高产品的质量和生产效率。加热炉智能控制系统的具体设计步骤如下:首先确定加热炉的工艺参数,包括加热时间、温度、湿度、压力等参数,并建立专家知识库。其次采集加热炉的实时监测数据,通过人工智能技术将这些数据处理成决策所需的格式。利用专家系统的推理机制,将加热炉的实时监测数据输入到专家知识库中,通过规则匹配和推理,确定加热炉的最佳加热时间、功率等控制策略。最后将控制策略输入到加热炉控制系统中,实现实时控制[15]。

2)系统平台构建

以专家系统为基础的加热炉智能化控制系统采取C语言进行编写,基础控制系统为西门子PLC上位机软件、Oracle 11g数据库。通过软件与数据库的交互实现数据的收集和分析执行。系统初始化后自动从历史数据库中获取有关物料加工的升温目标,并计算加热炉温度场模型中的实际物料温度,根据温度差生成模糊处理语言值并进行调整,直至目标温度与物料温度正常停止工作。

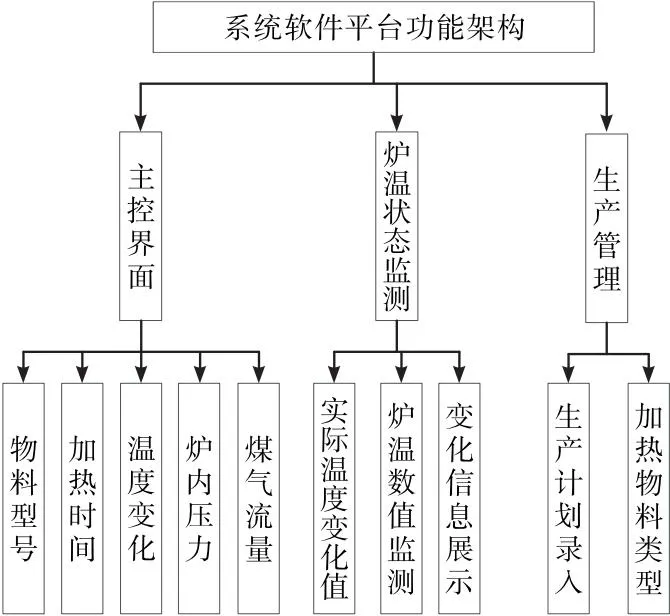

系统软件平台架构如图3所示。

图3 加热炉智能控制系统软件功能架构

(1)主控界面:主控界面显示加热炉的整体控制信息,包括加热炉的物料型号、加热时间、温度变化情况、炉内压力、煤气(空气)流量等数据,便于控制人员清楚监测加热炉的生产运行状态。

(2)炉温状态监测:实时显示并刷新加热炉的实际温度变化值,监测炉温相关的数值信息,将炉温历史变化信息采用统计表或者折线图的方式直观展示,监测系统运行效果。

(3)生产管理:赋予操作人员在软件系统中预先录入相关生产计划以及所需加热物料的类型(直径、长度)等具体信息,方便在后续使用过程中直接调取并进行物料跟踪监测。

5 结 语

综上所述,在工业化、智能化背景下,加热炉智能控制系统能够实现自动化控制,避免由于人为操作不当所导致的误差和事故,同时能够通过实时监测数据进行调整,保证生产数据的准确性和一致性。此外,智能控制系统还可以降低劳动力成本,提高生产效率,加快生产周期,使生产过程更加精确和高效。