液化石油气增产技术发展及现状探讨

曹学华 汤彦华 王振 张明 谢晨

四川安东油气工程技术服务有限公司 四川 遂宁 629000

液化石油气(LPG)主要成分是丙烷、丙烯、丁烷、丁烯及少量其它碳氢化合物,其中丙烷沸点最低、易被压缩成液体,被用于增产流体已有50余年。

1972—2023年间,LPG增产技术先后历经了提出、研发、实践、改进、推广、没落、复出多个阶段[1-2],重心也逐渐从无水压裂过渡至生产后期提高采收率,发展趋势逐渐清晰。

1 增产理念概述

1.1 LPG 无水压裂

LPG压裂相比水基压裂所需液量少,作业时间可有效缩短1/10至1/3。施工过程中,LPG压裂液全程保持液态,施工结束后蒸发为气态,并可与储层气体混合或溶解于原油。

LPG压裂液组分在不同储层温度及施工阶段均有所差异,通常为提升携砂能力需加入稠化剂(油溶性表面活性剂—烷基磷酸酯)、交联剂(络合Fe3+或Al3+等多价金属盐[3])进行凝胶化,形成黏度高、具有空间网状结构的凝胶,黏度可在40~1000mPa·s调节,在储层伤害、流变、携砂及降滤失性能等方面与油基压裂液相近。

破胶时间可控制在0.5~4.0h,破胶液黏度为0.1~0.2mPa·s,远低于水基压裂液。液态丙烷密度约为0.51g/cm3、膨胀比为270∶1(气液体积比),返排期间井筒静液柱压力梯度可降低至5.29kPa/m,自然实现欠平衡、返排效果更快更好。

1.2 SSI 协同混相

2020年,Single Shot IOR(“SSI”)技术理念被提出,其本质为LPG与化学添加剂协同混相增产技术,通过将LPG或与特定多种功能性化学药剂按一定比例混合后注入,旨在应对生产后期剩余油气挖潜、采收率提高等方面挑战:

(1)易与地层原油混相、有效降低黏度、恢复油相渗透率;(2)加速对井筒及地层中水、蜡质和污染物等清理;(3)地面高压循环注气成本高且投资期长,SSI可作为替代方案;(4)SSI与暂堵技术[4]联动,有效提升改造体积、挖潜剩余油气。

2 技术发展简史

1972年,马拉松石油公司Gogarty和Haws申报了一项主要成分为LPG、气井增产用压裂液专利,描述了一种由体积占比60%~95%碳氢化合物C3~C10、体积占比不超过20%水及体积占比2.5~25%表面活性剂组成的压裂液,该专利于1974年获批。

1996年,雪佛龙和哈里伯顿开始研究LPG压裂液并达到了商业化水准[5]。GasFrac公司(“GF”)最早提出LPG无水压裂构想并实践,后于2006年获得雪佛龙技术授权。2007年9月,Dwight N.Loree与Shaun T.Mesher获得Liquefied Petroleum Gas Fracturing System专利,描述了一种由丙烷和丁烷混合LPG作为介质的压裂作业体系,采用氮气等惰性气体净化流程中LPG、降低爆炸风险;在压裂页岩或煤层时,氮气也可混入LPG压裂液中。自此,LPG压裂商业化实践正式开启。

2008年,GF成功完成首口凝胶LPG压裂试验,截至2009年6月,顺利完工210井次[6],并于同年完成宾夕法尼亚州首口试验井[2]。截至2010年10月,累计在33个砂岩、2个碳酸盐岩及12个页岩储层完成LPG压裂。截至2011年1月,GF于307个井场完成704级作业,消耗了26.4百万加仑丙烷、41百万磅支撑剂。最大规模作业记录为3900ft长水平段分10级施工,消耗了1百万磅支撑剂。

2011年,GF于世界页岩气大会获得首次设立的年度“世界页岩气奖”。2012年12月,GF首口纯丙烷压裂在Eagle Ford顺利完成。同年,又获得了《勘探与生产》杂志增产技术创新奖。2011年2月~2012年1月,新增91井次/451级,消耗了16.2百万加仑丙烷、27百万磅支撑剂。2012年1月~2012年9月,新增221井次/425级,消耗了29.8百万加仑丙烷、50.4百万磅支撑剂。2012年9月~2013年2月,新增38井次/283级,消耗了539百万加仑丙烷、823.9百万磅支撑剂。

2012年,EcorpStim公司(“ES”)成立,其专注于能源开发服务,旨在为欧洲以及水资源有限国家提供替代水基压裂的纯丙烷增产技术(“PPS”),宣称不使用一滴水或化学添加剂,仅基于支撑剂及纯家用级丙烷实现页岩气高效开采,返排出的丙烷经过处理后还可被重复用于其它增产作业或随被开采出的天然气一同进入生产管道。同年12月,其在德克萨斯州弗里奥县一口埋深5950ft鹰滩页岩井成功试验了纯丙烷压裂。与此同时,GF也在Eagle Ford成功实施了首口纯丙烷压裂试验井。

2013年,ES专门为法国研发了无水、无化学试剂、无毒、不易燃的七氟丙烷(“NFP”)压裂技术,因法国坚持执行其2012年颁布关于禁止在领土钻探所有非常规油气规定而未被推广。同年12月,GF宣布在Maverick镇成功实施了混合LPG压裂,为开发Eagle Ford页岩低气油比“黑油”取得显著进步。

截至2013年底,GF又在俄亥俄州完成了2口尤蒂卡页岩气井LPG压裂,已累计在657个现场实施约1863次压裂,对超过75个地层、45个油藏完成压裂,包括油层、气层和凝析油气层等[7],主要在加拿大西部,美国德克萨斯州(2010年起)、科罗拉多州等地区。据公开资料显示,GF在加拿大阿尔伯塔Ansell地区直井增产效果比水基压裂提高40%以上、水平井也有相应产量提高,在美国和加拿大交界Bakken页岩油层分段改造中得到广泛应用。同年,侯向前等人以LPG、正己烷、正辛烷等为基液研制出一种可快速交联的低碳烃压裂液[8]。

2014年,eS公布了其NFP压裂技术研究计划与进展,并联合英国斯旺西大学能源安全研究所和美国莱斯大学化学系科学家们推动多学科应用研究,旨在进一步降低七氟丙烷使用成本。NFP可同PPS联动,进一步降低页岩气开发水资源及化学添加剂使用量。

2015年,国际原油市场低迷,GF被STEP收购。此后3年间,LPG泵车被改造用于水基压裂,其它大部分专有设备闲置,LPG压裂在北美发展前景并不乐观。同年,eS公布了一种适用性更广的页岩气开采技术——轻质烷烃增产技术(“LAS”),采用油气井生产过程中常见低分子烷烃或轻质烷烃组分(可从目标储层提取),能实现流体黏度、密度更广范围调节,并可像PPS、NFP一样实现流体回收再利用、有效提高产能。这些组分本身就存在于原生储层,使得它们作为增产流体被注入到储层后不会造成伤害。同年,毛金成等人以磷酸三乙酯、五氧化二磷和单醇为基础研制出了一种耐高温、抗剪切性能较好的低烃压裂液[9]。

2016年初,eS公布了LAS技术在宾夕法尼亚州费耶特县Marcellus页岩成功应用,实现了有效破碎地层、携带和铺置支撑剂。

2017年,赵金洲等人通过室内实验筛选研发出了一种耐高温、抗剪切、低伤害LPG压裂液,该体系包含硫酸铁、乙二醇、络合剂及增强剂,能满足非常规储层压裂[10]。

2018年,Zhang等人通过室内真三轴岩石破裂及裂缝声波监测实验发现,LPG压裂能有效破碎页岩储层、激活断层及微裂缝形成较好改造体积[11]。同年,UCS公司成立,旨在为石油天然气行业带来全新的化学、运营和工程理念,提出将LPG用于开采后期提高采收率理念。

2019年,STEP、UCS以及C3三家公司理念和经验互补、联合研发。历时一年,UCS于2020年获得专利①公开资料显示,2020年提交专利申请,但于次年撤销,专利内容未公开。——SSI。

2021年2月,STEP和UCS宣布达成合作,共同推动SSI技术,STEP提供LPG技术授权、作业经验、专有设备,UCS提供SSI核心技术。

2022年4月,首个项目于德克萨斯州南部San Miguel致密砂岩某井顺利实施;同年8月,于俄克拉荷马州东部完成了3口水敏性干气井作业(图1)。

图1 作业现场(左为4月,右为8月)

2022年6月,STEP表示自2008年已累计在29个砂岩储层、15个页岩储层应用LPG技术②数据源自STEP,与GF早年公开数据有冲突,仅供参考。,共计3322口井/9151级。

3 应用实践案例

3.1 LPG 无水压裂

2008年,GF主导完成了加拿大MeCully气田首口纯LPG压裂先导试验井。该气田主力层为非常规致密页/砂岩气藏,需经压裂实现经济开采,但受岩石物性及储层条件等限制,地层强水敏且返排率低,严重制约水基压裂效果[12]。

2009年,GF尝试凝胶丙烷压裂液,试图提升裂缝有效性及返排效果,顺利完成4口井/9级压裂,测试有效半缝长达100m以上、返排数据回归得到压后15天基本实现彻底返排,与水基压裂相比,有效缝长及产量提升明显。2009年夏季,GF又在宾夕法尼亚州Marcellus储层完成3口井/4级压裂[2]。

2010年12月,Corridor公司Elgin页岩评价报告显示,直井G-41采用GF的LPG压裂效果优势明显:

(1)G-41直井:2级LPG压裂,加砂0.25MMLBS。压后57h井口压力2083psi条件下产能4.1MMCFPD,压后一周测产平均为5.5MMCFPD。

(2)B-41水平井:距G-41约2000ft,5级压裂,加砂2.5MMLBS,4.7MGAL水基压裂液,压后返排仅10%、无气。

(3)G-59 水平井:5 级压裂,加砂2.5MMLBS,4.7MGAL水基压裂液,压后返排仅10%、几乎无气,含水下降中。

美国Doe Creek油田有4口低压致密油井采用LPG压裂,其中1口于2011年6月完成改造后实现自喷稳产19个月。2011年,加拿大阿尔伯塔省Wapiti油田Cardium储层改造数据显示:

(1)某3口气井:2003—2008年间分别采用CO2、油基、LPG压裂改造投产。前2口井层厚约为LPG井的1.8~2.4倍、加砂规模约为0.2~1.8倍。分析显示,前2口井生产等效缝长仅为85~130ft,导流能力仅为90~200 mD·ft,经济评估不达标(后其中一口气井采用LPG进行重复压裂后经济评估扭转为达标);LPG压裂井生产等效缝长275ft,导流能力980 mD·ft,经济评估结果显示为达标。

(2)某4口水平井:2口LPG压裂井一年累产约为水基压裂井的2.5~3倍。

(3)某5口水平井:1口分10级LPG压裂,其余4口分11~16级CO2或油基压裂,加砂规模约为LPG压裂井1.5~2.1倍。LPG井产量约为4口井平均产量的4倍。

2012年12月,eS在德克萨斯州弗里奥县顺利完成了鹰滩页岩储层(5950英尺埋深)纯丙烷压裂试验。

截至2013年底,雪佛龙也使用LPG在科罗拉多州几口利润丰厚的煤层气井及油井完成了压裂,结果显示LPG压裂能大大提高产量,同时减少用水量。

其它案例:

(1)新泽西州某口Basal低压砂岩气加密井,7061ft埋深、井底压力362psi,LPG压裂后经1.25d返排倒流程至销售管线投产,较前期增产约8.6倍。

(2)德克萨斯州某口Wilcox砂岩气井,储层温度142.8℃,渗透率2mD,埋深3733.8m TVD,自然完井投产1年后疑似受凝析油影响产量明显下滑、严重偏离产能递减曲线,采取LPG压裂后有效复产并回归到原始递减曲线。

(3)Union Gas公司使用LPG压裂实现了Wilcox中南部某口原本在6~8个月内即将完全枯竭的老井复产,并获得额外几年产能收益。

(4)加拿大西部白垩纪Viking组砂岩,对比投产后6个月累产,4口LPG压裂井优势明显,约为3口非LPG压裂井平均单井累产3.5倍。

(5)德克萨斯州南部San Miguel组油井,对比3个月累产,7口LPG压裂水平井(共计69级)均比其它2口井滑溜水压裂水平井(共计18级)累产高、约为2倍。

3.2 SSI 协同混相

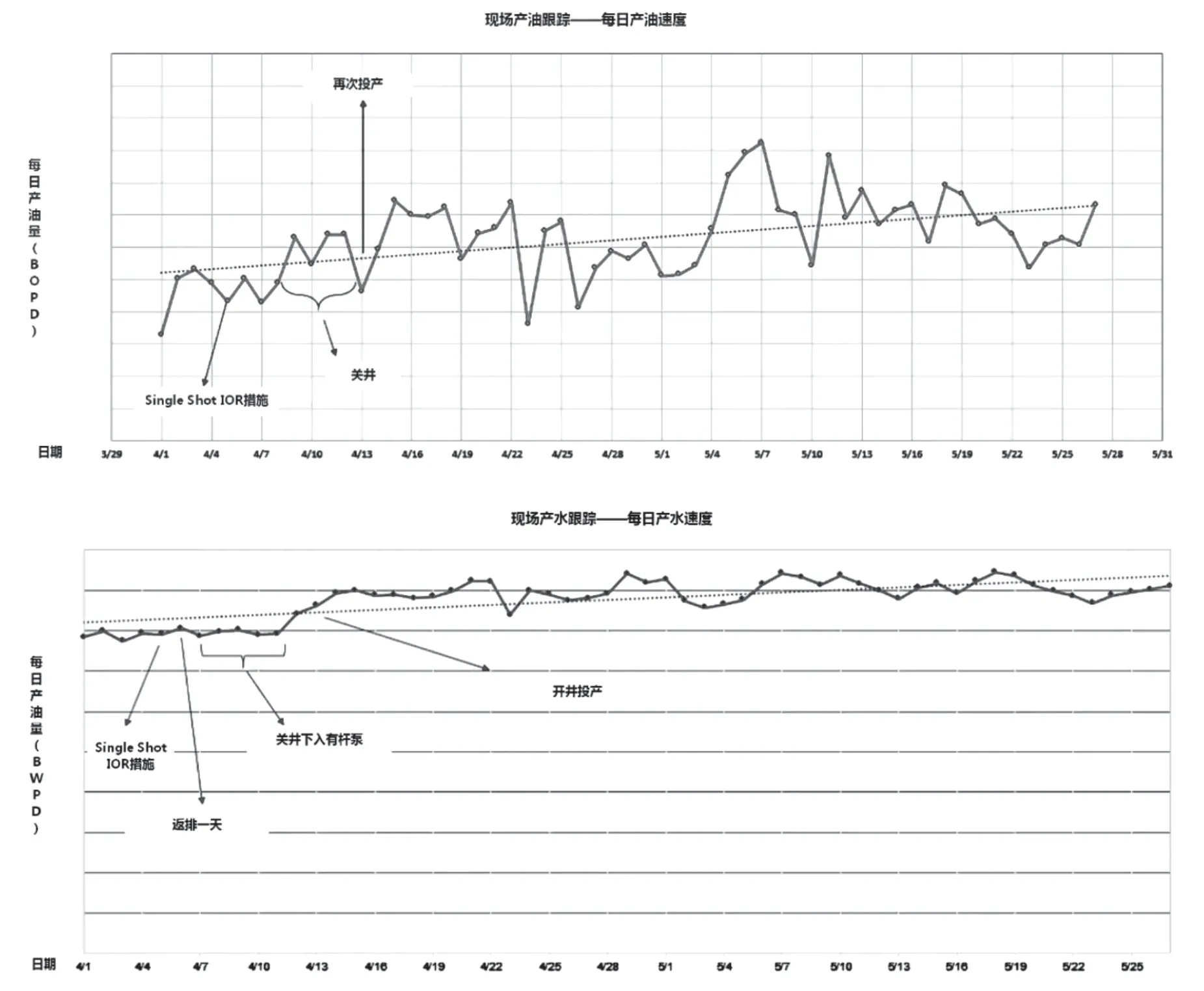

2022年4月,STEP在San Miguel致密砂岩某井完成作业,实现了增油15~20桶/天、产水10%平稳增加,见图2。该井自80年代投产,措施前采用有杆泵低效生产,所在区域本是水淹区块,周边约有300口生产井。

图2 措施前后产液对比

作业过程:以2桶/分排量完成393桶溶剂(丁烷+化学添加剂)注入,90分钟后开始返排,井口压力逐渐降至20~30psi,连续返排5小时(共计排出9桶)后关井,关井次日井口压力涨至440psi,闷井7天后连接生产管线,措施后产量显著提高。闷井期间,邻近1口关停井井口压力有所升幅。

返排样本分析表明:

(1)4月14~16日,71~74%达到临界胶束浓度;

(2)C12~C35质量占比有所增加、C36+质量占比有所减少;

(3)在500psi储层压力下,丁烷与原油实现混相,降低了井筒静液柱压力和原油黏度;

(4)溶剂清除了井筒及近井筒部分石蜡沉积。

4 结束语

当前,国内深层煤层气及页岩油开发如火如荼,如何环保、高效提升开发后期降压排采效果、降低原油混相压力及黏度、提升最终采收率,仍然是亟待解决的突出问题。LPG增产工艺在液体、ESG、原材料等多方面均存在一定优势,相信一定程度上可助力我国非常规油气增产效果提升。