船舶机舱气流组织及温度场优化设计1

章仲怡,刘嘉诚,王佐强,胡 伟,肖 艳,袁志达

(1. 中海油能源发展股份有限公司 清洁能源工程分公司,天津 300450;2. 江苏科技大学 海洋装备研究院,江苏镇江 212003)

0 引言

船舶机舱通风系统能够为机舱耗气设备提供足够的新鲜空气[1],并为机舱内工作人员提供安全舒适的工作环境,同时避免机舱内存在气流死角及局部高温区域。通过理论计算与设计者设计经验相结合的方式确定机舱通风方案,机舱内气流组织的运动和温度分布情况是衡量机舱通风方案的重要指标[2]。机舱内气流组织的研究方法有经验公式法、模型试验法和基于计算流体力学(Computational Fluid Dynamics, CFD)的数值模拟法[3-4]。随着计算机算力的大幅提升,CFD 数值模拟技术以其模拟精确性高,气流组织模拟效果好和计算成本低等众多优点,得到了广泛应用,相关学者已取得有一定成果[5-7]。船舶机舱内气流组织运动除受风量大小影响外,还受风管布置及开口位置、甲板开口、百叶窗大小和位置以及机舱内设备布置位置等参数影响[8]。本文综合考虑进风量、甲板开口、机舱设备和管路布置、风管开口位置和开口数的影响,对某大型散货船机舱通风方案进行优化,并进行有限元仿真。

1 通风方案及控制方程

1.1 机舱精细化建模

在建立船舶机舱通风三维模型时,应保证建模前后的物理特征保持一致。此外,针对数值计算的特点及计算能力,对三维模型进行合理简化。简化后的三维模型应确保数值计算的关键特征要素没有缺失[9],允许数值仿真结果存在一定误差,但应当结合数值仿真实际物理情境,将误差控制在工程允许范围内。

目前,仿真软件无法完全还原实际物理模型,特别是对于机舱气流组织的仿真计算,其舱室模型与通风装置模型尺度跨度较大,存在微小构件,但有些构件对机舱气流组织运动影响很小。因此,需要对机舱通风环境进行适当简化(主要针对机舱空间、舱内通风设备和舱内传输管路),以保证数值计算的收敛性,并尽量减小运算成本。

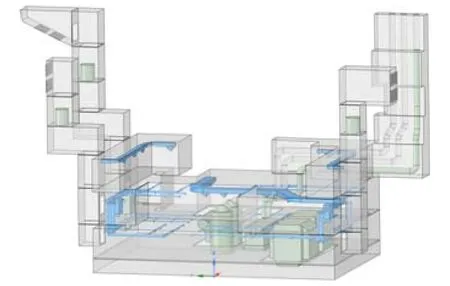

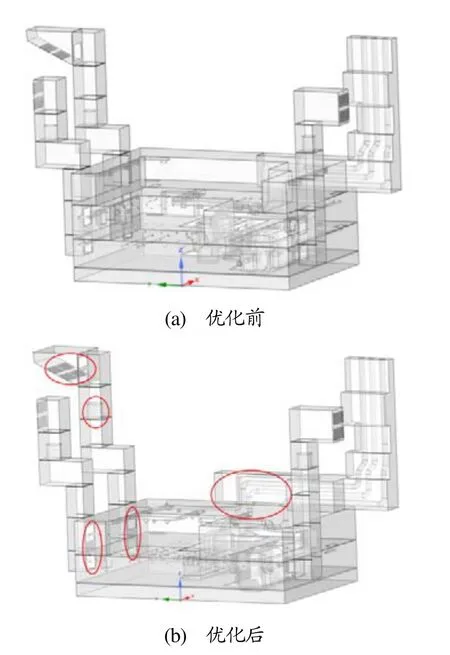

如图1所示,推进电机舱可分为上、中、下等3层区域,推进电机舱的整体外形尺寸为22 m×17.2 m×11 m,下层高4.5 m,中层高3.4m,上层高3.1 m。中层和下层通过花钢板隔开,花钢板开口设置在推进电机、停泊柴油机组的上下层附近。

图1 推进电机舱原方案三维模型

空气由边舱的进气围阱进入机舱,一部分自由流动,还有一部分通过矩形风管送到机舱中层及上层空间,最后经排气围阱排出。推进电机舱的主要热源为推进发电机组、停泊柴油机组和排气管道。停泊柴油机组和排气管道在正常工况时关闭,只在靠岸时开启。

1.2 假设条件及控制方程

由于机舱内部空间较为复杂性,且机舱内通风装置会对气流组织产生影响,这导致机舱内气流组织运动为不规则的混合湍流运动。k-ε湍流模型对于完全湍流运动的模拟较为理想,且已在工程应用中得到广泛应用。

根据机舱的具体情况,对机舱内的空气流动作如下假设:

1)由于机舱通风气流组织流动速度较低,为不可压缩流体运动问题,满足广义牛顿黏性应力。

2)采用Boussinesq 假设。

3)流体黏性力引起的热耗散可忽略不计。

4)由于船舶航行正常工况持续时间较长,故机舱内流场可视作均匀稳态。

舱内气体的流动满足以下3 个条件。

1)机舱内气流组织增加量应等于相应时间内流入该空间气体的净质量,即满足质量守恒方程。

式中:ρ为密度;t为时间;x、y、z分别为空间坐标系的3 个方向;u、v、w分别为质点速度U在x、y、z方向上的分量。

2)机舱内气流组织动量的变化率等于环境作用在气流组织上各力之和,即满足Navier-Stokes方程。

式中:p为静态压力;τ为应力张量;g为重力加速度;F为广义源项。

3)机舱内气流组织存在冷热交换,由于能量会在2 个物体间传递,同时还会发生能量形式的变化,因此机舱通风应满足能量守恒方程。

式中:h为气流组织焓;T为气流组织温度;k为导热系数;kt为湍流附加的导热系数;Sh为气体的内热源。

2 机舱通风数值计算

2.1 网格无关性验证

网格划分是数值模拟的基础,网格的质量决定了计算能否顺利进行,也影响到计算时间。不合理的网格会使计算结果失真,甚至得到错误的仿真结果。尤其对于采用有限体积算法以及具有流体边界层效应的热分析,网格划分更为重要。对于船舶机舱通风数值模型而言,网格量级为千万,由于数值模型的精度要求,网格生成过程容易出现错误。若网格数过少,使得数值仿真精度不足,失去仿真研究的意义;若网格数过多,无法保证计算精度的同时计算成本将大幅提升。因此,需制定合理的网格划分方案,以保证仿真过程的精确高效进行。

由于本文研究对象机舱模型与矩形风管出口几何尺寸差距较大,相差约400 倍,因此需对数值模型进行局部加密。在关键特征位置、热源、进风口和排风口附近进行网格加密,在较为开阔的机舱位置采用较为稀疏的网格划分策略,建立多网格密度耦合的数值计算模型,并采用收敛性好的六面体直角坐标网格,在确保仿真计算精度的前提下尽可能提高计算速度。

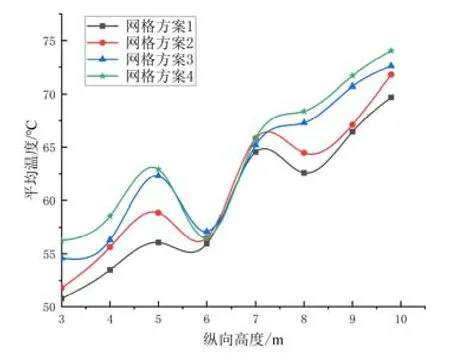

设计4种网格划分方案,网格数分别为747万、1 095 万、1 512 万以及2 167 万,读取4 种网格方案下机舱不同纵向高度截面的平均温度进行网格无关性验证。由图2 可知,随着机舱纵向高度的升高,机舱温度大体上呈波动上升的趋势。网格数为1 512万的方案3 能够准确模拟机舱温度变化情况,同时尽可能少地占用计算资源,故之后研究采用方案3进行网格划分。

图2 网格无关性验证结果

2.2 边界条件设置

推进电机舱的主要热源为推进电机、停泊柴油机组、辅锅炉和排气管道。推进电机高度约为4.0 m,从下层一直延伸至上层,停泊柴油机组、辅锅炉的排气管道较粗,需要考虑其气流阻碍作用。正常工况下停泊柴油机组及排气管道关闭,只在靠岸时开启。

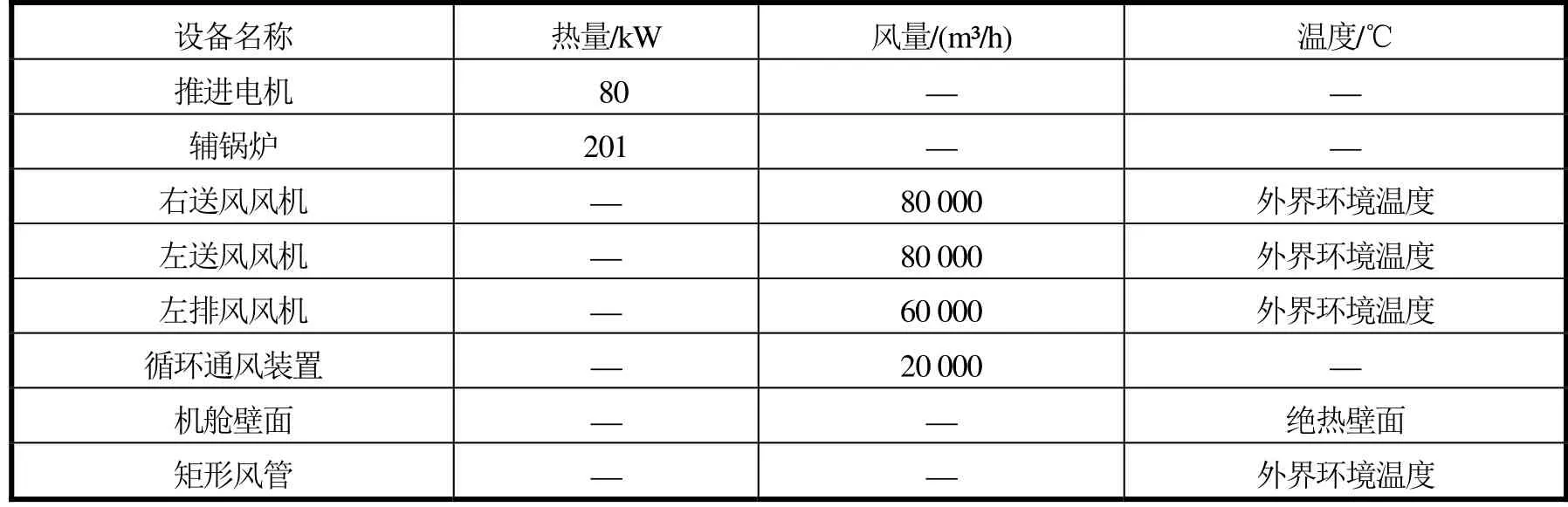

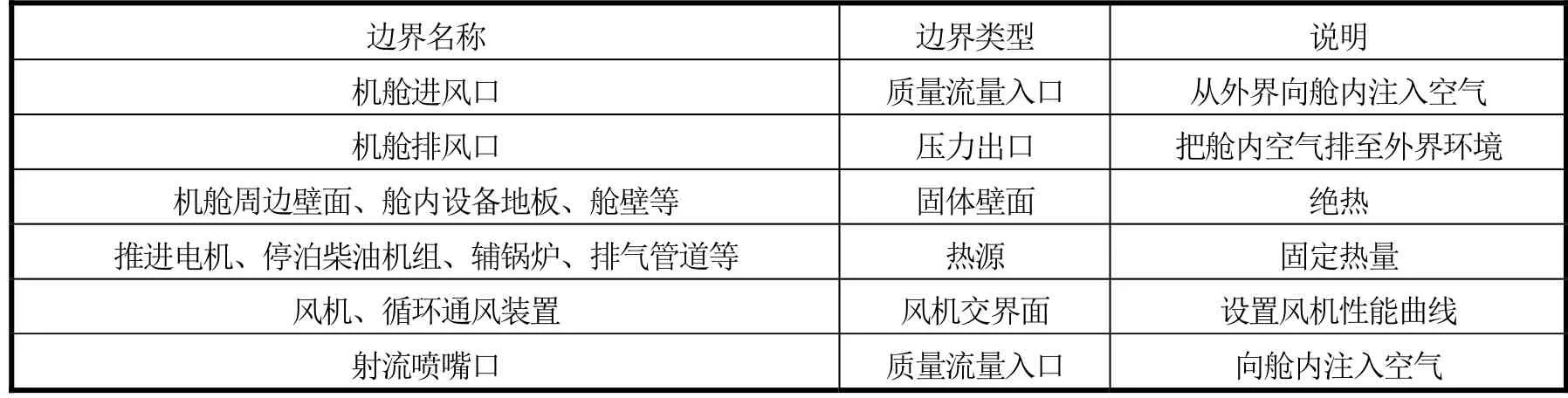

后推进电机舱主要通过送排风和循环通风装置进行散热。由于推进电机舱各设备散热量较高,故选用一循环通风装置协助机舱通风散热,循通装置风量需要根据各设备满负荷运行时需要的散热功率进行计算。本文循环通风装置的风量为20 000 m3/h,制冷量为175 kW,布置在平台甲板靠近左舷排气围阱附近。机舱通风各设备参数见表1,机舱通风边界条件见表2。

表1 机舱通风设备参数

表2 机舱通风边界条件

2.3 数值仿真结果

机舱下层区高度z=3.0 m 处水平截面的气流组织运动及机舱温度分布情况见图3。左舷前后2 个送风口向机舱内提供新风,气流向舱内扩散,右舷的排风口排出机舱内气体,由于排风量大于单独进风口进风量,故气流组织速度快于单独进风口。推进电机与辅锅炉处温度最高并向四周辐射,进风口和排风口附近温度较低,没有布置进风口和排风口的一侧存在明显局部高温区域,这是由于气流组织流动不畅造成的。

图3 机舱下层区气流组织及温度分布(z=3.0 m)

机舱中层区高度z=6.0 m 处水平截面的气流组织运动及机舱温度分布情况见图4。其进风口和排风口附近的气流组织速度分布与下层区类似,图4(a)中圆圈位置为循环通风装置,循环通风装置抽取进风口方向的进风,经冷却后向机舱中部供给冷风,带动机舱内空气流动。循环通风装置吸入左舷高温气体,经冷却降温后排向机舱,带动气流组织流动,能够明显降低循环通风装置出风路径上气流温度,图4(b)中圆圈为舱内管路及机舱内装置,对气体流动起到阻碍作用,故存在局部高温,同时没有布置进风口和排风口一侧的舱室角落仍存在局部高温。

图4 机舱中层区气流组织及温度分布(z=6.0 m)

机舱上层区高度z=9.8 m 处水平截面的气流组织运动及机舱温度分布情况见图5。由于机舱上层区域空间狭窄,且机舱消耗空气的设备集中在下层和中层区域,因此上层区域新鲜空气较少,气体流动速度较低。由于左侧狭窄区域有进气口及排气口,故舱室温度较低,而右侧区域与排风口不连通,故热量无法排出,热量堆积现象严重。

图5 机舱上层区气流组织及温度分布(z=9.8 m)

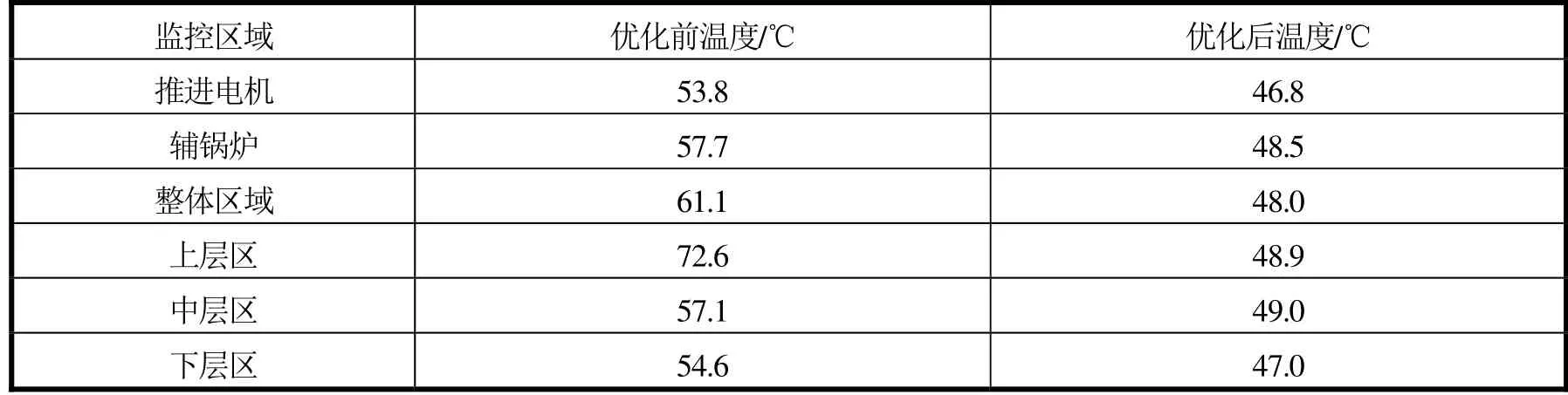

选取推进电机及辅锅炉附近平均温度,整体区域平均温度,上层区、中层区和下层区平均温度作为监控参数,各特征区域温度见表3。

表3 机舱监控区域温度

机舱整体区域平均温度为61.1 ℃,温度较高,不利于机舱中设备正常运转和人员操作施工,需对机舱通风方案进行优化。上层区平均温度为72.6 ℃,远高于下层区(54.6 ℃)与中层区(57.1 ℃)的平均温度,与前文机舱气流组织及温度分布结果一致。由机舱温度仿真结果可以看出,虽然机舱通风方案的设计符合船舶机舱通风计算标准中要求的风量,但由于热源布置位置、机舱各平台甲板开口、百叶窗设置以及风管开口位置的不同也将导致机舱通风效果存在较大差异。因此,对机舱通风进行数值模拟研究,研究机舱气流组织的实际情况,对机舱通风气流组织运动及温度控制具有实际工程意义,后文将基于本节得到的机舱通风数值模拟结果对该机舱通风方案进行优化设计。

3 机舱通风优化设计

3.1 优化措施

针对仿真结果做出以下优化措施:

1)针对中层区热源对机舱气流组织的阻碍作用,对热源布置位置进行优化。

2)针对上层区温度过高问题,对上层区舱室重新进行划分,采用绝热舱门将部分舱室与机舱区域隔绝,不再参与机舱通风换热。

3)针对平台甲板的热量不能进入排风围阱的情况,将循环通风装置调整为2 台,单位功率为75 kW,单位风量为15 000 m3/h,将2 个循环通风装置的位置由左舷分别调整至右舷和推进电机旁。

4)针对平台相关设备管路阻碍进风围阱出风的情况,调整装置位置。

5)针对7 甲板右舷热量堆积的情况,增加抽风管路。

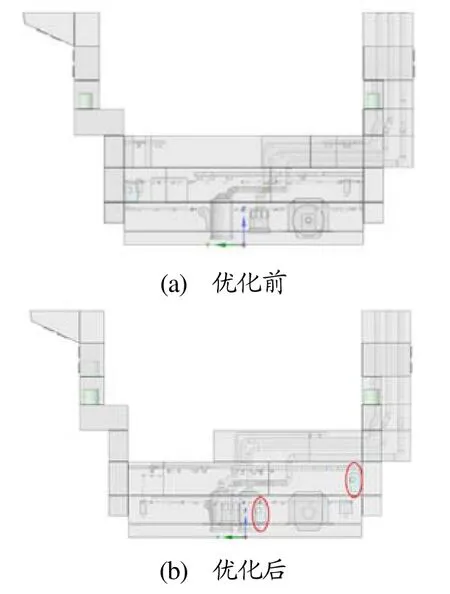

推电机舱甲板开口及百叶窗优化设计方案见图6。图6(b)中圆圈为推进电机舱甲板开口及百叶窗的主要修改之处。将左舷甲板开口大小调整为1.15 m×2.00 m,开孔数量为2 个,百叶窗数量调整为4 组。调整推电机舱平台甲板左舷纵壁开口,沿艏部方向的尺寸分别为1.7 m×2.0 m、1.8 m×2.0 m。

图6 推电机舱甲板开口及百叶窗优化设计方案

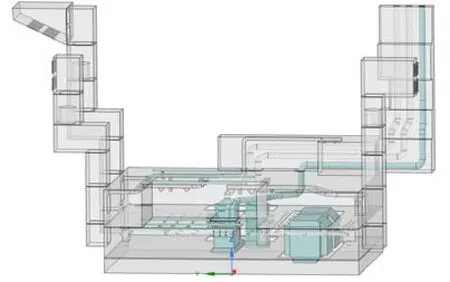

由于循环通风装置出风方向没有朝向排风围阱,不利于排风,排气围阱风机风量不足以将热量及时排出,需要调整位置,使其出风方向朝向排风围阱。由于中层区的矩形风管无法将管道的热量排出,对循环通风装置及矩形风管的布置进行优化,见图7和图8。优化后的推进电机舱三维模型见图9。

图7 循环通风装置优化设计方案

图9 优化后的推进电机舱三维模型

3.2 优化后机舱通风气体流动分析

推进电机舱优化前后速度分布对比情况见图10。对于舱室下层区z=3 m 处,由于改变了矩形风管排风口的布置位置和开口数量,并增加了1 个循环通风装置,与优化前相比,气流速度显著升高,气流组织的速度分布更为合理。标记区域气流组织的低压区得到改善。对于舱室中层区z=6 m 处,由于改变了循环通风装置的位置,整个舱室速度略有升高,可直观看出循环通风装置对气流的导向作用,引导气流组织向排风口运动,标记区域与优化前相比气流组织速度有所提高,气流组织的低压区得到改善。对于舱室上层区z=9.8 m 处,由于减小了舱室的面积,热源上方增加了一段方管排风,气流速度明显升高,整个区域的气流组织速度分布紧凑,标记区域气流组织的低压区得到改善。

图10 推进电机舱优化前后速度分布对比

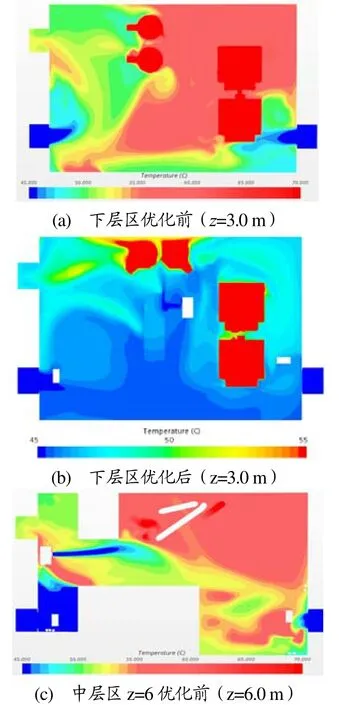

3.3 优化后机舱通风舱室温度分析

推进电机舱优化前后温度分布对比情况见图11。对于舱室下层区z=3.0 m 处,由于增加了1 个循环通风装置,该区域散热速度加快,整体温度明显下降,局部高温消失。此外,通过调整机舱内热源位置,不再阻挡气流组织运动,优化后下层区温度分布较为理想。对于舱室中层区z=6.0 m 处,优化方案改变了循环通风装置的位置,使其排风口的方向改变,增加矩形风管的排风口,并对矩形风管布置位置进行优化,加快舱室内热量排出,舱室温度明显下降,温度分布更加均匀和紧凑,但是由于排气管持续发热,且其不靠近排风口,热量来不及散失,排气管附近存在局部高温。对于舱室上层区z=9.8 m 处,优化后舱室面积减少,热源上方增加了一段抽风管路,散热速度加快,使整体温度显著下降,局部高温消失,温度分布明显改善。

图11 推进电机舱优化前后温度分布对比

优化前后推进电机舱机舱温度的仿真结果见表4。优化后各特征区域温度均低于50 ℃,较最初通风方案温度下降明显,其中机舱整体区域温度降低了21.4%。从优化效果可以看出,综合考虑舱室布局、甲板开口、机舱散热装置布置位置以及风管布置等影响因素后的通风方案优化设计方法,能够有效优化机舱气流组织运动情况并降低机舱温度。

表4 优化前后机舱监控区域温度

4 结论

1)机舱通风效果受机舱设备位置、机舱平台甲板开口、百叶窗设置以及风管开口位置等众多因素影响。在通风量相同的情况下,优化方案可将机舱区域温度降低21.4%,优化效果显著。

2)传统机舱通风设计采取理论计算与设计人员经验相结合的方式,该通风方案符合船舶机舱通风计算标准的要求,但最终通风效果的优劣过于依赖人员经验,因此对机舱通风进行数值仿真研究具有实际工程意义。

3)合理安装布置循环通风装置的高温吸风口与低温出风口,可对机舱内高温气流组织起到很好的引流导向作用,对于船舶机舱热源散热量较高且布置位置相对紧凑的情况具有良好的降温效果。