拖网渔船导缆孔支撑结构强度分析1

冯海峰,孙旭明,金颂雨,管 官

(1. 黄海造船有限公司,山东威海 264309;2. 大连理工大学 船舶工程学院,辽宁大连 116024)

0 引言

船舶在日常航行与作业的过程中,经常会遇到各种复杂工况与恶劣的环境,船上的系泊设备及其支撑结构通常需要承受较大的载荷作用[1-2]。各国船级社都通过入级规范对船舶系泊设备及其支撑结构的设计做出了明确规定。导缆孔及其支撑结构由不规则曲面和复杂结构组成,其结构的多样性和复杂性会增加结构设计和强度校核工作的难度[3-4]。本文以某双甲板拖网渔船为研究对象,基于基本结构图、系泊设备布置图等实船资料,根据中国船级社的相关规范,对艉部导缆孔及其支撑结构进行局部强度分析。

1 有限元模型

本文的研究对象是某双甲板拖网渔船艉部导缆孔及其支撑结构,由于所选用的导缆孔为标准件,只要在船舶设计过程中根据规范选取,就能够满足结构的强度要求。因此,只需分析艉部导缆孔支撑结构强度即可[1]。依照中国船级社(China Classification Society, CCS)《钢质海船入级规范》[5](简称《规范》)中相关要求确定有限元模型的建模范围、边界条件、单元设置及载荷施加等内容。

1.1 艉部系泊设备布置

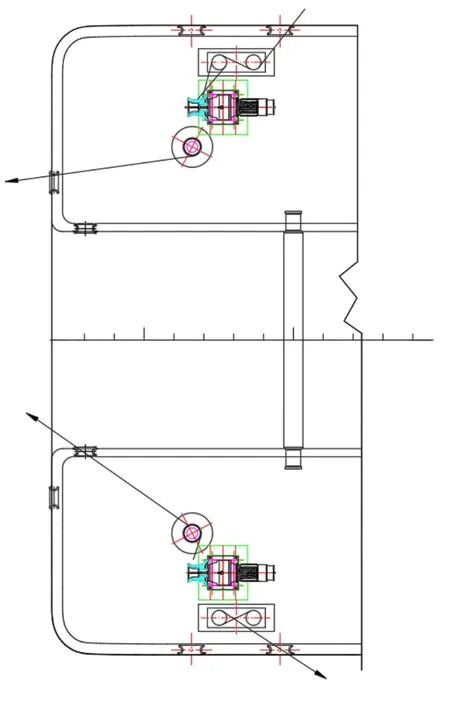

本船在艉部主甲板设置有2 个对称于船体中线布置的绞车,每台绞车配有1 个带缆桩、1 个羊角导缆器和4 个导缆孔。艉部主甲板系泊设备布置情况见图1。

图1 艉部主甲板系泊设备布置图

1.2 建模范围

根据《规范》[5]相关要求,模型范围的确认需要依据以下原则:

1)以系泊设备布置区域的有效作用平面为中心,在船长和船宽方向分别扩展至少一倍的距离。

2)平面总建模区域为系泊设备作用平面的3 倍。

3)高度方向从系泊设备作用平面扩展至该平面以下的连续平台结构,若范围过大则最少为船舶型深的1/4。

4)所建模型的前后边界应跨过一档强结构,若边界未达到船体的强结构处,模型范围应适当延伸。

本文选取艉部主甲板左舷2 个导缆孔的支撑结构进行强度校核计算。模型在长度方向的范围为FR2~FR8,在宽度方向的范围为船中心线至左舷。具体模型见图2。

图2 艉部导缆孔有限元模型

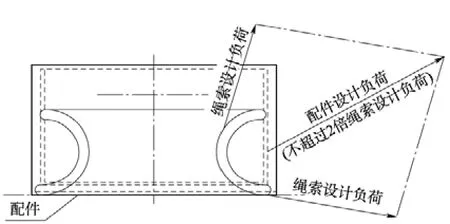

1.3 载荷条件

系泊设计载荷为227 kN,为系泊索破断强度的1.15 倍[6]。在渔船日常系泊作业中,系泊缆绳出绳方向多变,故在结构强度分析中一般选择最危险工况作为计算载荷条件。导缆孔加载情况见图3,导缆孔实际承受载荷设置为进绳方向与出绳方向设计负荷的合力,具体方向根据系泊设备布置情况进行确定。

图3 导缆孔加载示意图

1.4 边界条件

由于本模型为局部结构模型,且截止于较强结构处,为降低边界条件对计算结果的影响,在模型底部与右端设置刚性固定约束。

1.5 网格划分

甲板、舷强、舱壁、T 型材腹板等强结构选用板单元进行模拟;L 型材、扁钢、T 型材面板等弱结构采用梁单元进行模拟;导缆孔处使用多点约束(Multipoint Constraint, MPC)单元以便施加载荷。为降低单元类型对计算结果产生的不利影响,尽量避免使用三角形单元,并保证单元长宽比低于3∶1。

1.6 材料与许用应力

本船导缆孔及其支撑结构全部采用CCS-A 级钢,其屈服极限σs为235 N/mm2,安全系数K取1,相当应力σe为235 N/mm2,正应力σ为235 N/mm2,切应力τ为141 N/mm2。CCS-A 级钢的杨氏模量E为2.06×105MPa,泊松比μ为0.3,密度为7.85 g/cm3。

2 结果分析

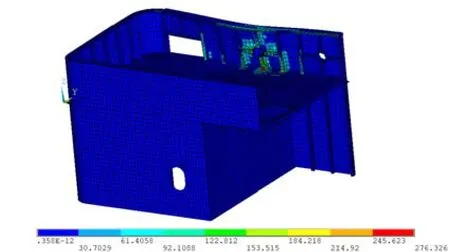

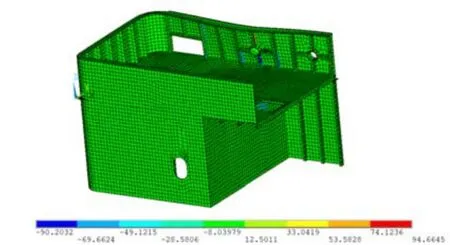

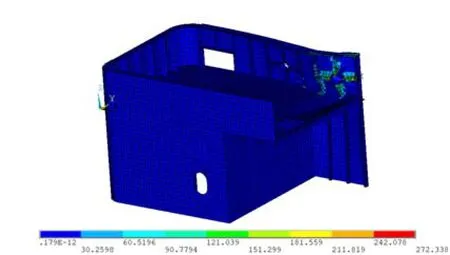

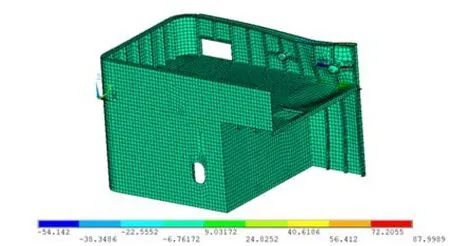

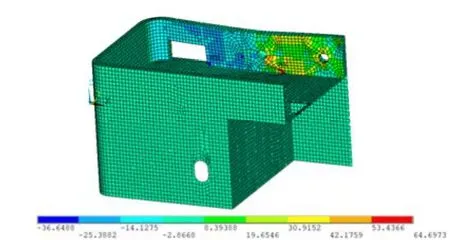

根据系泊设备布置图与《规范》的相关要求,将上述边界条件和载荷情况施加到有限元模型中并进行仿真计算。仿真结果与许用应力的对比情况见表1。FR4 导缆孔整体等效应力云图、FR4 导缆孔最大剪应力云图、FR1 导缆孔整体等效应力云图、FR1 导缆孔最大剪应力云图分别见图4~图7。FR4与FR1这2处导缆孔周围支撑结构均出现了较大应力单元且最大应力超过规范要求的许用应力,且应力集中于导缆孔周围支撑结构的腹板上。这表明渔船在极端环境下进行系泊作业时,2 处导缆孔支撑结构可能出现严重的变形甚至被破坏,因此需要对导缆孔周围支撑结构进行加强。

表1 仿真结果与许用应力的对比情况

图4 FR4 导缆孔整体等效应力云图

图5 FR4 导缆孔最大剪应力云图

图6 FR1 导缆孔整体等效应力云图

图7 FR1 导缆孔最大剪应力云图

3 结构加强方案

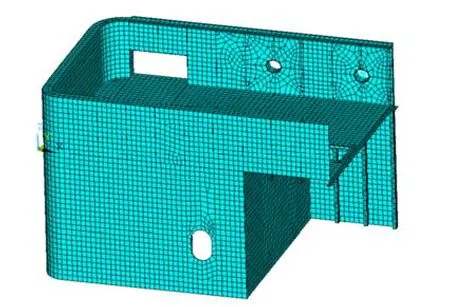

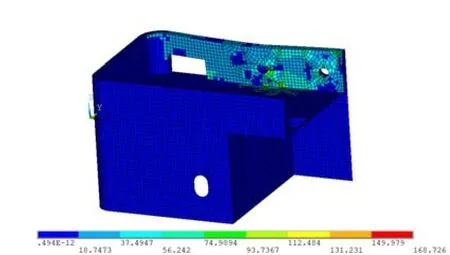

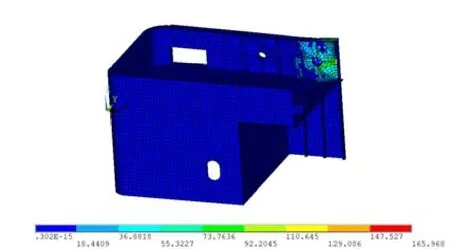

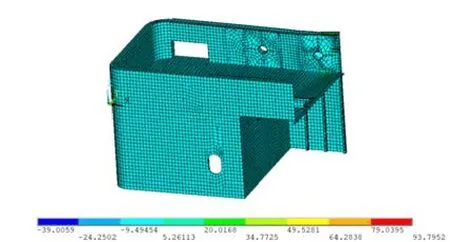

针对艉部2 个导缆孔支撑强度校核不满足规范要求的情况,为保证渔船系泊作业的安全,需对导缆孔支撑结构进行加强。根据船尾带缆桩等系泊设备距离导缆孔较近的特点,为方便船上人员进行系泊作业,结合艉部系泊设备布置图与导缆孔支撑结构应力分布,选取在导缆孔内测增设5 mm 内舷墙的加强方式,加强后的有限元模型见图8。加强后仿真结果与许用应力的对比情况见表2。加强后FR4导缆孔整体等效应力云图、FR4 导缆孔最大剪应力云图、FR1 导缆孔整体等效应力云图、FR1 导缆孔最大剪应力云图分别见图9~图12。

表2 增强后导缆孔支撑结构有限元计算结果

图8 增强后有限元模型

图9 增强后FR4 导缆孔整体等效应力云图

图10 增强后FR4 导缆孔最大剪应力云图

图11 增强后FR1 导缆孔整体等效应力云图

图12 增强后FR1 导缆孔最大剪应力云图

4 结论

本文以某双甲板拖网渔船为例,使用有限元方法对艉部导缆孔及其支撑结构进行仿真计算,并将计算结果与相关规范进行比较,进而确定支撑结构的高应力区域。此外,针对现有船体结构强度不满足规范要求的问题,结合拖网渔船艉部系泊设备的布置特点,为艉部增设内舷墙结构。经研究,可得出如下结论:

1)两导缆孔原本支撑结构所受合成应力超出《规范》许用应力值,且最大应力集中在与导缆孔直接相连的舷墙支撑结构上,因此在设计阶段对导缆孔及其支撑结构的校核是非常有必要的。

2)应尽早对导缆孔等系泊设备及其支撑结构强度进行校核,以便对强度不满足的结构进行局部加强,减少后期修改成本。

3)选取增设内舷墙的局部增强方式可大幅增强导缆孔周围支撑结构强度,有效降低导缆孔支撑结构所受的合成应力。