船舶配电板间空调气流组织分析

殷浪华,张译元

(上海振华重工(集团)股份有限公司,上海 200125)

0 引言

近年海上风电在国内的需求持续上涨,对风电安装平台的能力需求也在不断加大,业主对平台上工作人员和电气设备工作环境的要求也越来越高。

船舶配电板间电气设备在运行时会产生大量热量,若不能及时处理,则会导致配电板和舱室温度迅速提高。过高的温度将导致电子元器件性能恶化,使用寿命减少,进而加速绝缘材料的老化和变形,最终导致设备系统出现故障,严重时甚至会造成配电系统瘫痪[1]。考虑到海洋环境的恶劣性,为保证配电系统的正常运行,通常采用空调送风的方式以保证舱室的温度和湿度要求。传统的空调送风系统设计更加注重舱室各送风口的总送风量,若总风量满足要求,则认为该舱室的空调系统合格[2]。然而,该验收方法无法获得整个舱室内速度和温度的分布情况,不能确定空调系统的气流组织是否合理,也不能准确判断舱室空调系统能否满足设备运行环境的要求。

气流组织设计的目的是合理地组织室内空气的流动,使室内工作区空气的温度、相对湿度、速度能更好地满足舒适性要求[3]。张恺等[4]对变压器附近的温度场进行了模拟分析,通过与实测数据进行对比,验证了模拟的可靠性。张根明等[5]对配电室常用冷却降温方案进行分析,并为不同要求的配电室提供了相应通风方案。

本文以某在建风电安装平台的配电板间为例,对不同测试点的温度和气流分布情况进行分析,并结合实际应用对各气流组织形式的优缺点进行分析。

1 不同气流组织形式介绍

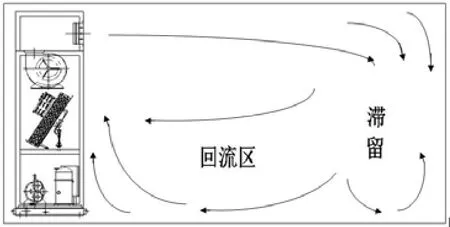

1.1 侧送侧回式

侧送侧回式气流组织形式较为简单,在船舶舱室方面应用较多。侧送侧回式气流组织形式通过空调本体送风,没有接风管,常用于舱室不大且空调送风口前方无遮挡物的情况。气流从空调侧面横向吹出,经衰减后先送至工作区再回流至空调本体。侧送侧回式气流组织形式的缺点较为明显,舱室容易产生高温滞留的现象。侧送侧回式气流组织形式示意见图1。

图1 侧送侧回式气流组织形式示意图

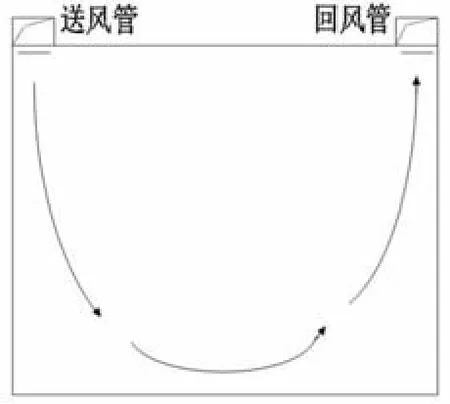

1.2 上送上回式

上送上回式气流组织形式的气流从上部风管各风口向下送出,经工作区后回流至回风管或直接回流至空调本体的回风口(见图2)。上送上回式气流组织形式对舱室层高的要求较高,若舱室净高允许,可设置吊顶,将风管暗装。其送风口常采用散流器或可调节式格栅等形式。该送风形式适合舱室进深较大或舱室遮挡物较多的场合。

图2 上送上回式气流组织形式示意图

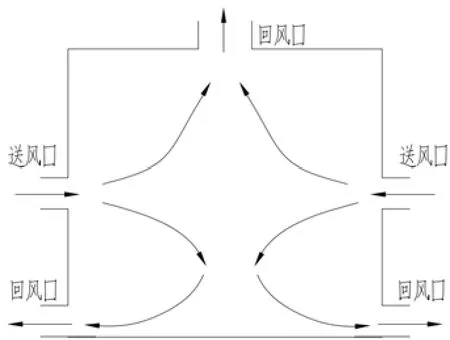

1.3 中送上下回式

中送上下回式气流组织形式中部送风,上部和下部回风,可使舱室温度呈现分层现象(见图3)。空调送风将舱室下部隔离成空调区,上部作为非空调区,具有较显著的节能效果。该气流组织形式适合用于层高较高的舱室。

图3 中送上下回式气流组织形式示意图

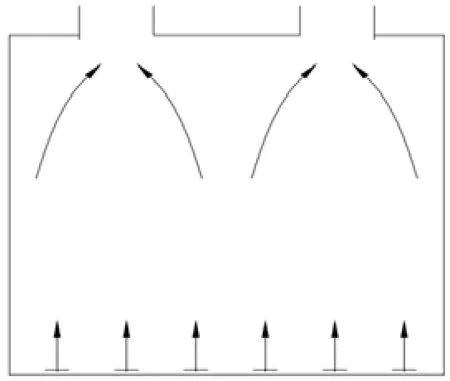

1.4 下送上回式

下送上回式气流组织形式通过甲板底部送风,上部集中回风,气流先经过工作区再回流至空调本体回风口,舱室上部区域的余热不会进入工作区(见图4)。由于配电板的下进线特点,位于舱室底部的设备散热量会高于顶部,送风温度较低的气流从下往上流动,更有利于配电板设备的冷却。此外,该气流组织形式的人员舒适度性较高。

图4 下送上回式组织形式示意图

2 物理模型

本文以某在建风电安装平台的配电板间为例,对不同测试点的温度和气流分布情况进行分析。舱室尺寸为14.400 m×6.592 m×4.200 m(长×宽×高),室内发热源主要包括配电板(690 V/400 V/230 V)、灯、人员和控制柜。为确保配电板设备能长期可靠运行,舱室空调设备要做到100%冗余,即布置两台空调柜机(一用一备)[6]。配电板间主要设备的散热量如下:690 V 配电板的散热量约为10 kW;400 V 配电板的散热量约为22 kW;230 V 配电板的散热量约为1.2 kW;灯(共10 只)的散热量总计为160 kW;人员的散热量为75 W;控制柜的散热量为200 W。

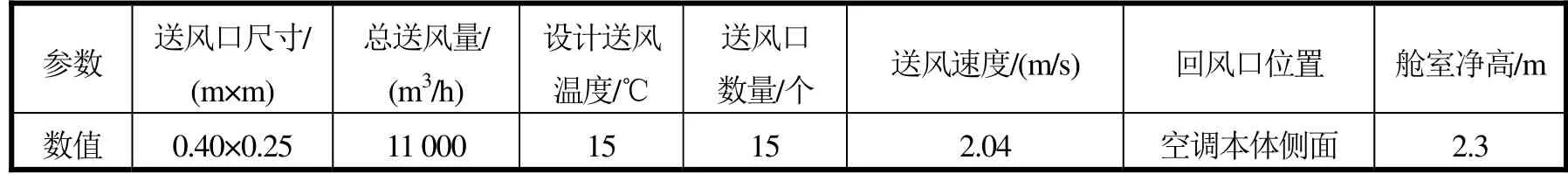

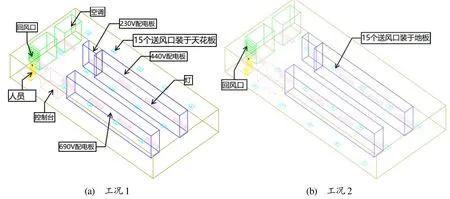

经负荷计算,空调柜机制冷量为55 kW,送风量为11 000 m3/h。下面建立2 种工况进行计算和分析:1)工况1,该工况采用上送测回的气流组织形式;2)工况2,该工况采用下送测回的气流组织形式。2 种工况的送风相关参数一致,具体见表1。物理模型示意见图5。

表1 各工况送风相关参数

图5 物理模型示意图

3 现场测试结果分析

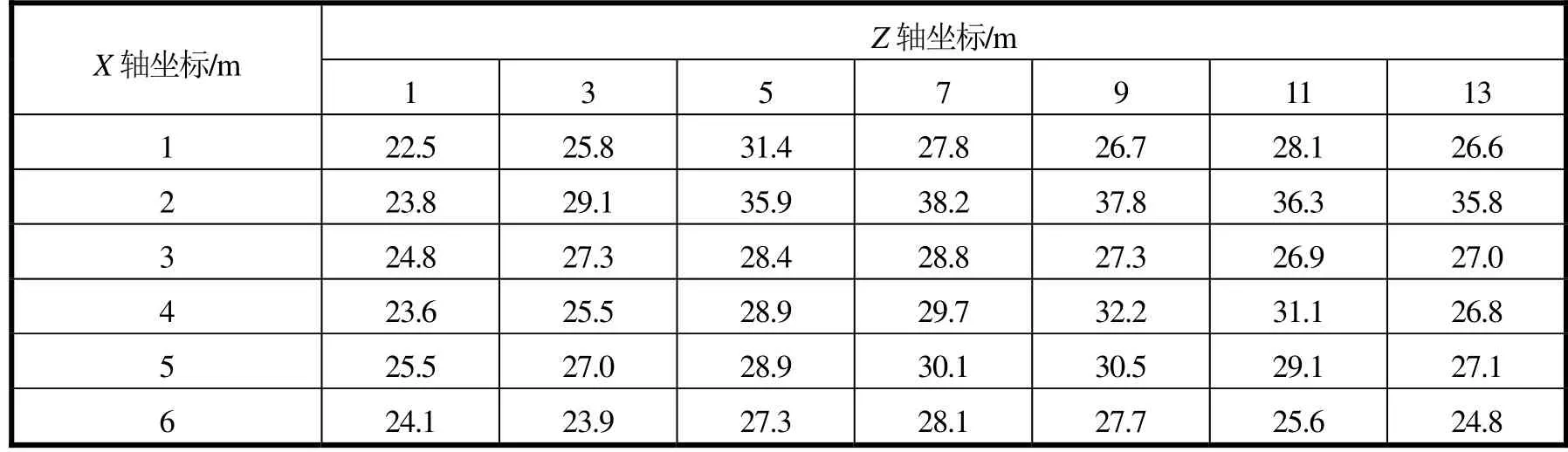

空调舱室的气流组织方式有很多种,为满足配电板间电气设备和工作区人员对温湿度的要求,气流组织应根据舱室的几何形状、舱室内部遮挡物以及设备的布置情况确定送回风口的位置和形式。合理的气流组织不仅能增强舱室的空调效果,还会减少空调系统的能耗量。对于配电板间而言,由于热空气向上运动,故房间顶部的温度会明显高于底部,取配电板顶部区域(Y=2.2 m)为测试点进行温度测试,2种工况下各测试点的温度值分别见表2和表3。

表2 Y=2.2 m 处各测试点温度值(工况1) 单位:℃

表3 Y=2.2 m 处各测试点温度值(工况2) 单位:℃

由表2 可知,对于工况1,舱室平均温度约为25.7 ℃,690 V 配电板周围的温度基本能满足要求,但400 V 和230 V 配电板周围的温度偏高,高于配电板的适宜温度(35 ℃)[7],部分区域温度可达到40 ℃,且高温区域较多。400 V 和230 V 配电板在高温下工作,设备运行环境不佳,长期如此,会缩短配电板寿命,易出现故障。

由表3 可知,对于工况2,其配电板附近的温度相较工况1 明显降低,配电板周围温度不超过35 ℃。此外,整个舱室的温度更加均匀,舱室平均温度为23.6 ℃,相较工况1 降低了2.1 ℃,这不仅为配电板提供了更加适宜的运行环境,还会使配电板间值班的人员感到更加舒适。

由表2 和表3 可知,440 V 和230 V 配电板附近的温度较高。经现场风速测试,工况1 配电板附近的气流回流机组速度较小,为0.2~0.5 m/s。高温区域的存在说明此时配电板附近有高温滞留现象。对于工况2,气流回到空调的速度为0.6~1.1 m/s,回流速度明显高于工况1。由此可以看出,下送风可有效缓解高温滞留现象,降低配电板附近的温度,这种送风形式与地板送风[8]较为相似。

4 应用分析

本文主要对空调气流组织形式进行分析,对于某些尺寸较小的配电板间,也可采用侧送侧回式气流组织形式。但对本项目不合适,主要原因为:1)对于尺寸较大的配电板间,离空调送风口较远端的风速极小,导致舱室的降温效果极差,舱室局部高温区域范围较大;2)在舱室顶部气流回到空调时,易出现涡流现象,气流死角较明显,整个舱室的气流不稳定,气流组织不合理;3)该送风形式较易结露,故配电板短路和火灾风险较大。

上送测回的气流组织形式主要存在以下缺点:1)增加了空调风管的布置,对于配电板间层高受限的船舶来说风管布置极其困难;2)易出现高温滞留现象,不利于配电板长期稳定运行;3)部分送风口存在结露可能,短路和火灾风险较高。

下送测回的气流组织形式改善了上送测回的气流组织形式的缺点,在进一步降低整个舱室温度的同时,气流也更加合理。此外,下送测回的气流组织形式不占用配电板间的层高,风管布置于配电板间的升高地板内,较为美观。但其缺点也较为明显:1)风管布置于升高地板内,由于配电板一般是下进线,故在前期设计时需要充分考虑风管与电缆的合理布置;2)当空调风量较大时,需要降低下送风口的风速,否则舱室会有较强的“吹风感”,值班人员会感到不适[9]。针对以上不足之处,可增加配电板间的净层高,使配电板间内的空气流通更加顺畅,减少热空气的堆积,改善配电板底部区域的温度环境。

5 结论

本文以某在建风电安装平台的配电板间为例,分析了不同测试点的温度和气流分布情况,并结合实际应用对各气流组织形式的优缺点进行分析。结果表明:下送上回式不但可降低舱室温度,还能使温度分布更均匀,气流分布更合理。本文的研究结果可为船舶配电板间空调气流组织设计提供一定参考。